A deposição é um processo fundamental onde uma substância em estado gasoso se transforma diretamente em um sólido, ignorando a fase líquida. Embora exemplos simples incluam vapor de água formando geada, em contextos técnicos e industriais, a deposição refere-se a uma ampla gama de processos usados para aplicar filmes finos de materiais em uma superfície. Praticamente qualquer material pode ser depositado, incluindo metais como ouro e alumínio, cerâmicas duras e até polímeros como plásticos.

O conceito central a ser compreendido é que "deposição" não é uma única ação, mas uma categoria de processos de engenharia altamente controlados. O "químico" ou material específico usado depende inteiramente do método escolhido — seja Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD) — e das propriedades desejadas do revestimento final.

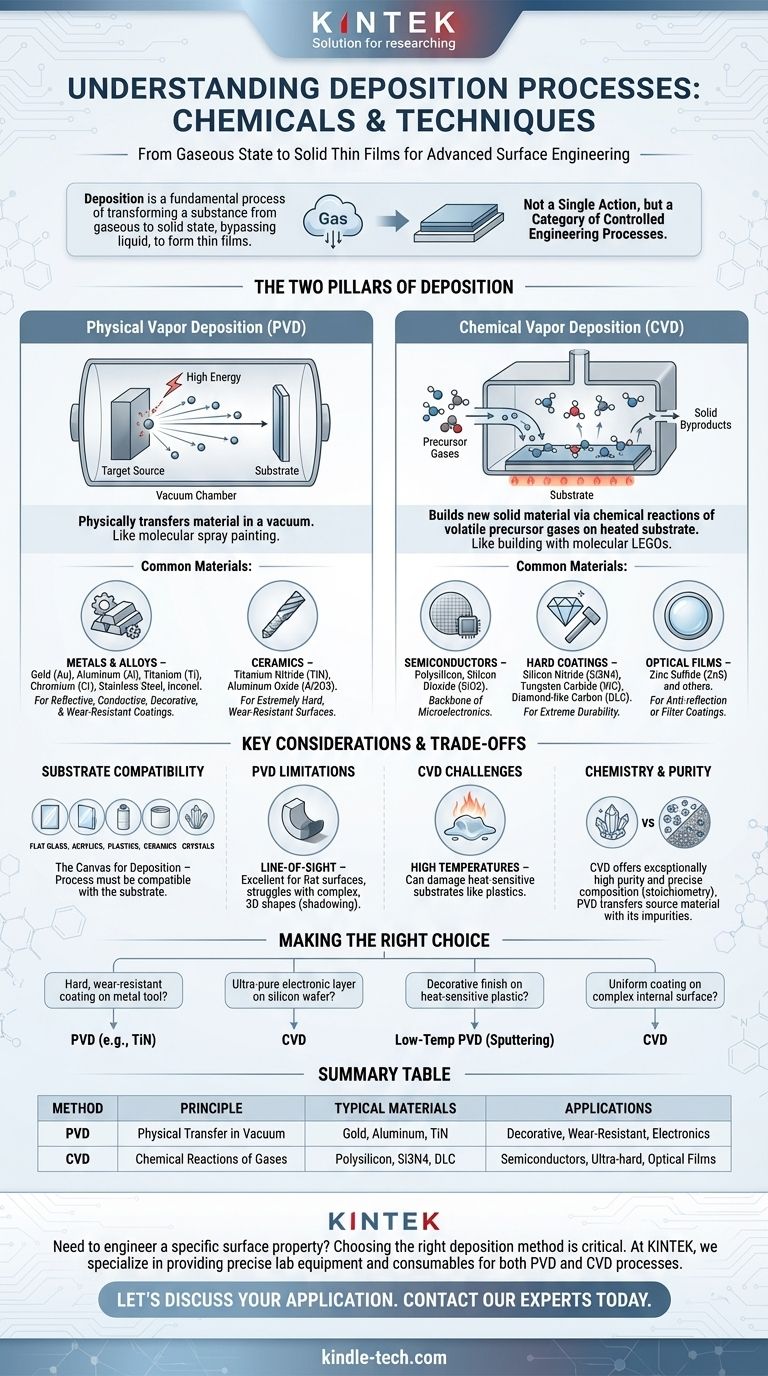

Os Dois Pilares da Deposição: Física vs. Química

Os materiais que podem ser depositados são melhor compreendidos dividindo os métodos em duas famílias principais. Cada um funciona com um princípio diferente e é adequado para diferentes materiais e resultados.

Deposição Física de Vapor (PVD): Movendo a Matéria

PVD é um processo que transfere fisicamente material de uma fonte (chamada de "alvo") para o objeto a ser revestido (o "substrato"). Pense nisso como um tipo de pintura em spray molecular que acontece no vácuo.

O material de origem é um bloco sólido do revestimento que você deseja aplicar. Alta energia é usada para arrancar átomos ou moléculas deste alvo, que então viajam através do vácuo e se condensam como um filme sólido na superfície do substrato.

Materiais comuns depositados via PVD incluem:

- Metais: Ouro (Au), Alumínio (Al), Titânio (Ti), Cromo (Cr). Estes são usados para revestimentos reflexivos, condutores ou decorativos.

- Ligas: Aço Inoxidável, Inconel.

- Cerâmicas: Nitreto de Titânio (TiN), Óxido de Alumínio (Al2O3). Estes criam superfícies extremamente duras e resistentes ao desgaste.

Deposição Química de Vapor (CVD): Construindo com Moléculas

CVD é fundamentalmente diferente. Em vez de mover fisicamente o material existente, ele constrói um novo material sólido diretamente no substrato através de reações químicas.

Neste processo, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando para trás um filme sólido. É como construir com LEGOs moleculares.

Materiais comuns cultivados via CVD incluem:

- Semicondutores: Polissilício, Dióxido de Silício (SiO2). Esta é a espinha dorsal da indústria de microeletrônica.

- Revestimentos Duros: Nitreto de Silício (Si3N4), Carboneto de Tungstênio (WC) e Carbono Tipo Diamante (DLC) para durabilidade extrema.

- Filmes Ópticos: Sulfeto de Zinco (ZnS) e outros materiais para revestimentos antirreflexo ou de filtro.

O Substrato: A Tela para Deposição

O material que está sendo revestido, ou o substrato, é igualmente crítico. O processo de deposição deve ser compatível com ele. Materiais mencionados em sua referência, como vidro plano, acrílicos, plásticos, cerâmicas e cristais, servem todos como substratos comuns para receber um filme depositado.

Compreendendo as Trocas

Escolher um método de deposição é uma questão de equilibrar os requisitos. Não existe um processo "melhor" único; cada um tem pontos fortes e limitações inerentes.

PVD: Limitações de Linha de Visada

Como o PVD é um processo físico, de linha de visada (como uma lata de spray), é excelente para revestir superfícies planas ou suavemente curvadas. No entanto, ele tem dificuldade em revestir uniformemente formas tridimensionais complexas com ranhuras ou orifícios profundos, criando um efeito de "sombreamento".

CVD: O Desafio das Altas Temperaturas

Muitos processos de CVD exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Isso pode facilmente danificar ou derreter substratos sensíveis ao calor, como plásticos ou certos metais, limitando sua aplicação.

Química e Pureza

O CVD pode produzir filmes de pureza excepcionalmente alta e composição química precisa (estequiometria), razão pela qual domina a fabricação de semicondutores. O PVD, embora excelente para muitas aplicações, está essencialmente transferindo um material de origem que pode conter suas próprias impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo certo, você deve primeiro definir seu objetivo para o revestimento.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em uma ferramenta de metal: PVD é uma escolha robusta e comum para aplicar cerâmicas como Nitreto de Titânio.

- Se o seu foco principal é criar uma camada eletrônica ultrapura em uma bolacha de silício: CVD é o padrão da indústria por seu controle em nível atômico e precisão química.

- Se o seu foco principal é aplicar um acabamento metálico decorativo em uma peça plástica sensível ao calor: Um processo PVD de baixa temperatura, como a pulverização catódica, é o método ideal para evitar danos ao substrato.

- Se o seu foco principal é revestir uniformemente uma superfície interna complexa: O CVD tem uma vantagem porque o gás precursor pode fluir e reagir dentro de geometrias intrincadas onde o PVD não consegue alcançar.

Em última análise, a deposição é uma ferramenta poderosa e versátil para projetar as propriedades da superfície de um material.

Tabela Resumo:

| Método de Deposição | Princípio | Materiais Comuns Depositados | Aplicações Típicas |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Transfere fisicamente material no vácuo. | Ouro, Alumínio, Nitreto de Titânio (TiN) | Revestimentos decorativos, superfícies resistentes ao desgaste, eletrônicos |

| Deposição Química de Vapor (CVD) | Constrói material via reações químicas de gases. | Polissilício, Nitreto de Silício (Si3N4), Carbono Tipo Diamante (DLC) | Dispositivos semicondutores, revestimentos ultraduros, filmes ópticos |

Precisa projetar uma propriedade de superfície específica?

Escolher o método e o material de deposição corretos é fundamental para o sucesso do seu projeto. Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis necessários para os processos PVD e CVD. Seja você desenvolvendo ferramentas resistentes ao desgaste, semicondutores avançados ou revestimentos ópticos especializados, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Vamos discutir sua aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução de deposição perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade