Na prática, PVD não utiliza "produtos químicos" no sentido líquido tradicional. Em vez disso, o processo vaporiza materiais sólidos em um ambiente de alto vácuo para depositar um filme fino sobre uma superfície. Os materiais primários utilizados são metais puros como titânio e ouro, ligas metálicas e cerâmicas como grafite, que são combinados com gases reativos específicos, como o nitrogênio, para formar o revestimento final.

O princípio central do PVD não é a mistura química, mas a engenharia atômica. O processo combina um material alvo sólido vaporizado (como um metal) com um gás reativo cuidadosamente escolhido dentro de um vácuo para criar um novo material de alto desempenho diretamente na superfície da sua peça.

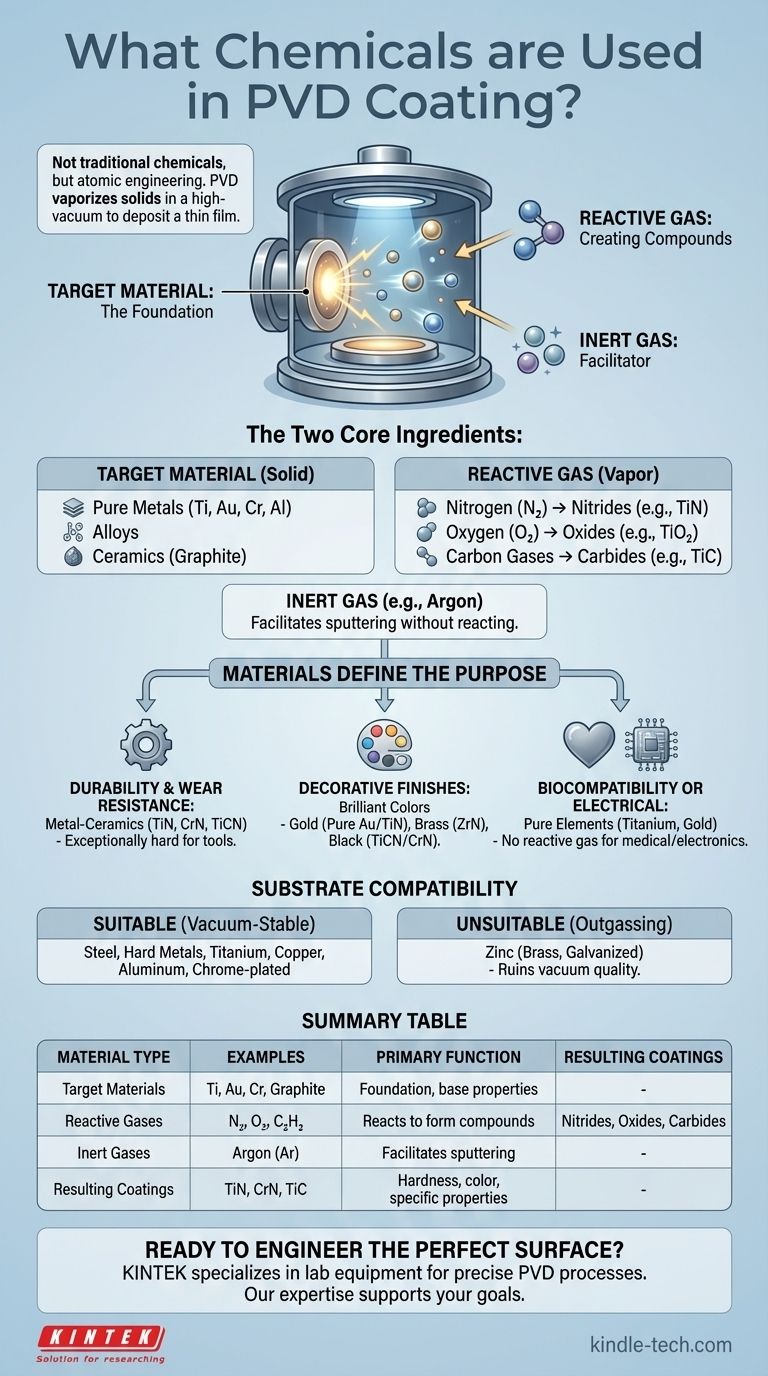

Os Dois "Ingredientes" Principais de um Revestimento PVD

Para entender do que são feitos os revestimentos PVD, você deve pensar em termos de dois componentes separados que se unem durante o processo: o material fonte sólido e o gás reativo.

O Material Alvo: A Fundação do Revestimento

O processo começa com um bloco ou pastilha sólida do material base desejado, conhecido como alvo. Este alvo é o que é vaporizado por uma fonte de alta energia (como um feixe de elétrons ou bombardeamento iônico).

A escolha do material alvo dita as propriedades fundamentais do revestimento final. Exemplos comuns incluem:

- Metais Puros: Titânio (Ti), Zircônio (Zr), Cromo (Cr), Alumínio (Al), Cobre (Cu) e Ouro (Au).

- Ligas: Várias ligas metálicas podem ser usadas como alvos para obter propriedades específicas.

- Não-metais/Cerâmicas: Materiais como Grafite (Carbono) também podem ser usados.

O Gás Reativo: Criando Compostos Avançados

Esta é a chave para criar os revestimentos PVD mais funcionais. Enquanto o alvo está sendo vaporizado, uma quantidade precisa de um gás reativo é frequentemente introduzida na câmara de vácuo.

Os átomos de metal vaporizados reagem com este gás para formar compostos inteiramente novos na superfície do substrato. É assim que são feitos revestimentos cerâmicos fortes e duráveis. Gases reativos comuns incluem:

- Nitrogênio (N₂): Reage com metais para formar Nitretos (ex: Nitreto de Titânio, TiN).

- Oxigênio (O₂): Reage com metais para formar Óxidos (ex: Óxido de Titânio, TiO₂).

- Gases à base de Carbono (ex: Acetileno): Reage com metais para formar Carbetos (ex: Carbeto de Titânio, TiC).

Por exemplo, bombardear um alvo de Titânio puro enquanto se introduz gás Nitrogênio cria o revestimento de Nitreto de Titânio (TiN) extremamente duro e de cor dourada — um material que não estava presente no início do processo.

O Gás Inerte: O Facilitador Invisível

Em muitos métodos PVD, um gás inerte como o Argônio (Ar) também é usado. Ele não faz parte do revestimento final. Em vez disso, seus íons são acelerados para bombardear o alvo, desalojando fisicamente os átomos em um processo conhecido como pulverização catódica (sputtering).

Como os Materiais Definem o Propósito do Revestimento

A combinação específica de material alvo e gás reativo é escolhida para alcançar um resultado desejado.

Para Durabilidade e Resistência ao Desgaste

Os revestimentos PVD mais duros e duráveis são tipicamente metal-cerâmicos. Estes são formados pela reação de um vapor metálico com um gás. Revestimentos como Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) e Carbonitreto de Titânio (TiCN) são excepcionalmente duros e são usados em ferramentas de corte e componentes industriais.

Para Acabamentos Decorativos e Estéticos

O PVD é amplamente utilizado para criar cores brilhantes e duráveis. A cor é determinada pelo composto final depositado na superfície.

- Ouro: Um alvo de Ouro puro produz um acabamento de ouro verdadeiro.

- Cor de Ouro: O Nitreto de Titânio (TiN) produz um acabamento quase idêntico ao ouro.

- Latão/Ouro de Zircônio: O Nitreto de Zircônio (ZrN) produz um acabamento de cor latão claro.

- Preto/Cinza: O Carbonitreto de Titânio (TiCN) ou o Nitreto de Cromo (CrN) podem criar vários acabamentos cinza, antracite e preto.

Para Biocompatibilidade ou Função Elétrica

Para aplicações como implantes médicos ou eletrônicos sensíveis, um metal puro e não reagido é frequentemente desejado. Nesses casos, um alvo de Titânio ou Ouro é vaporizado sem a introdução de um gás reativo, depositando um filme fino do elemento puro.

Compreendendo as Compensações: Compatibilidade com o Substrato

O processo PVD em si impõe limitações sobre quais materiais podem ser revestidos com sucesso. O ambiente de alto vácuo é o fator principal.

Quais Materiais Podem Ser Revestidos

O PVD funciona excepcionalmente bem em materiais que são estáveis sob vácuo e podem suportar o calor moderado do processo. Isso inclui quase todos os tipos de aço, metais duros e metais não ferrosos como titânio, cobre e alumínio. Itens que já são revestidos com cromo ou níquel também são excelentes candidatos.

Quais Materiais São Inadequados

Alguns materiais são considerados "incompatíveis com vácuo" porque liberam gases (desgaseificação) quando a pressão é reduzida. Essa contaminação arruína o vácuo e impede a formação de um revestimento de alta qualidade.

Os exemplos mais comuns são materiais que contêm zinco, como o latão (a menos que primeiro selado com outro revestimento) e quaisquer peças galvanizadas.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha "química" no PVD é uma decisão estratégica baseada no desempenho desejado da superfície final.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: Sua melhor escolha é um revestimento de nitreto ou carbonitreto, como TiN, CrN ou TiCN.

- Se o seu foco principal for uma cor decorativa específica: Escolha com base no composto final, como TiN para uma cor de ouro, ZrN para uma cor de latão ou ouro puro para um acabamento de ouro verdadeiro.

- Se o seu foco principal for biocompatibilidade ou inércia química: Um revestimento elementar puro, como titânio ou ouro vaporizado, é o caminho correto.

Em última análise, os materiais no PVD são um conjunto de ferramentas de elementos e gases, projetados para construir uma superfície de alto desempenho átomo por átomo.

Tabela de Resumo:

| Tipo de Material | Exemplos | Função Principal |

|---|---|---|

| Materiais Alvo | Titânio (Ti), Ouro (Au), Cromo (Cr), Grafite | Fundação do revestimento; determina as propriedades base |

| Gases Reativos | Nitrogênio (N₂), Oxigênio (O₂), Acetileno (C₂H₂) | Reage com o metal vaporizado para formar nitretos, óxidos ou carbetos |

| Gases Inertes | Argônio (Ar) | Facilita o processo de pulverização catódica sem reagir |

| Revestimentos Resultantes | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Carbeto de Titânio (TiC) | Proporciona dureza, resistência ao desgaste, cor e propriedades funcionais específicas |

Pronto para Projetar a Superfície Perfeita para Sua Aplicação?

A escolha dos materiais de revestimento PVD corretos é fundamental para alcançar o desempenho, a durabilidade e a estética que seu produto exige. Se você precisa de resistência extrema ao desgaste para ferramentas de corte, um acabamento decorativo brilhante para bens de consumo ou uma camada biocompatível para dispositivos médicos, a combinação estratégica de materiais alvo e gases torna isso possível.

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis que possibilitam processos PVD precisos. Nossa experiência apoia laboratórios e fabricantes no desenvolvimento e aplicação desses revestimentos avançados. Deixe-nos ajudá-lo a selecionar os materiais e equipamentos certos para atender aos seus objetivos específicos de engenharia de superfície.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como as soluções da KINTEK podem aprimorar suas capacidades de revestimento PVD.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

As pessoas também perguntam

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Quantos tipos de técnicas de deposição em fase de vapor existem? PVD vs. CVD Explicado

- Qual é a frequência de RF para sputtering? Desbloqueando o Padrão para Materiais Isolantes

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas