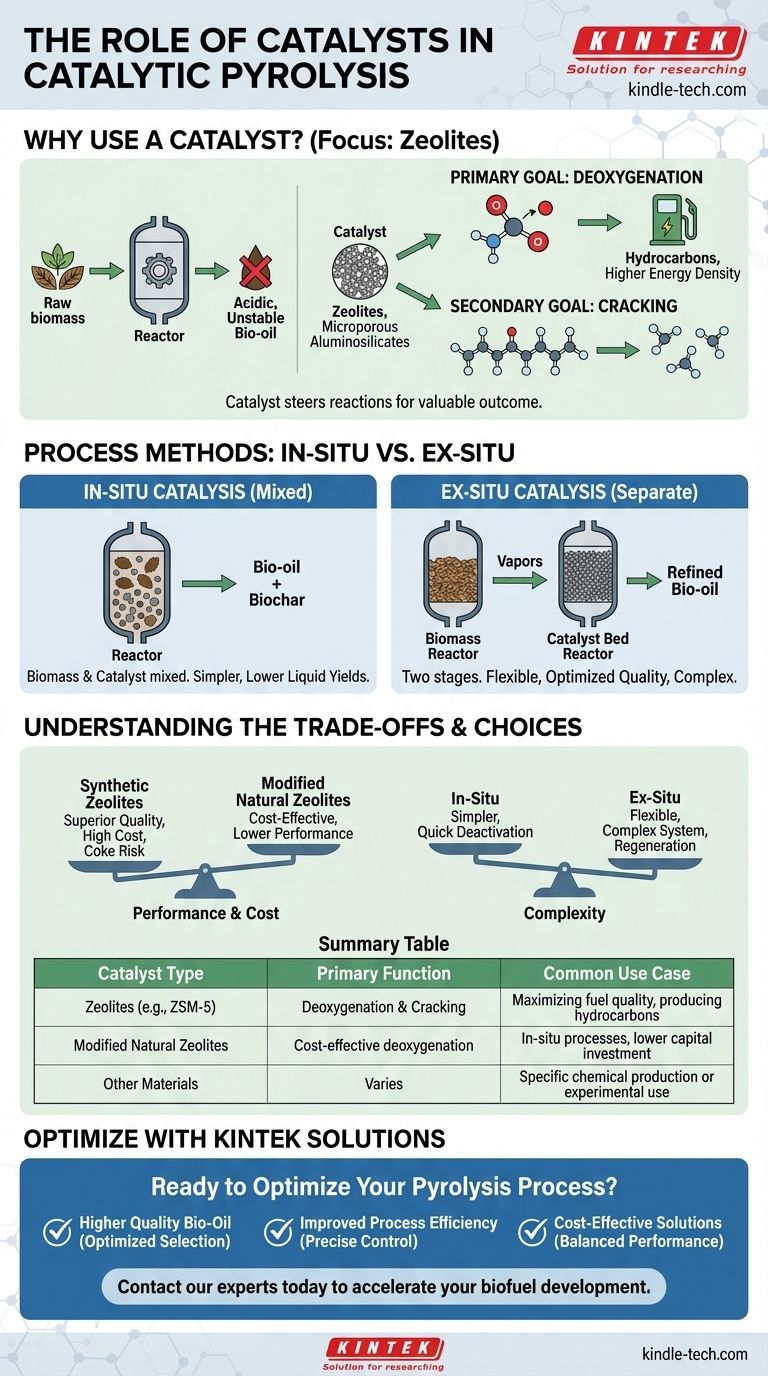

Na pirólise catalítica, os catalisadores mais comuns e amplamente estudados são os zeólitos, que são minerais aluminossilicatos microporosos. Embora muitos materiais possam ser usados, os zeólitos são preferidos pelas suas propriedades estruturais e químicas únicas que são altamente eficazes para a melhoria dos vapores de biomassa em combustíveis e produtos químicos de maior qualidade.

A função principal de um catalisador na pirólise é direcionar as reações químicas para um resultado mais valioso. Ele remove ativamente o oxigénio e decompõe moléculas grandes e instáveis da biomassa bruta num produto mais refinado, estável e útil, como o bio-óleo.

O Papel Fundamental dos Catalisadores na Pirólise

Porquê Usar um Catalisador?

A pirólise padrão decompõe a biomassa com calor na ausência de oxigénio, mas o líquido resultante (bio-óleo) é frequentemente ácido, instável e possui um alto teor de oxigénio.

Este alto teor de oxigénio torna o bio-óleo incompatível com combustíveis convencionais e difícil de refinar. Um catalisador é introduzido para resolver este problema diretamente na fonte.

O Objetivo Primário: Desoxigenação

A tarefa mais crítica do catalisador é a desoxigenação, ou a remoção de átomos de oxigénio dos vapores de pirólise.

Ao remover o oxigénio, o catalisador converte os vapores em hidrocarbonetos, que são quimicamente muito mais próximos dos combustíveis fósseis convencionais. Isso aumenta drasticamente a densidade energética e a estabilidade do produto final.

O Objetivo Secundário: Cracking

Os catalisadores também realizam o cracking, onde decompõem moléculas orgânicas grandes e pesadas em outras menores, mais leves e mais valiosas. Isso resulta num produto com uma composição molecular mais adequada para combustíveis de transporte.

Como os Catalisadores São Usados no Processo

O método de introdução do catalisador no processo tem implicações significativas para o resultado. As referências apontam para duas configurações principais.

Catálise In-Situ (Misturada)

Nesta abordagem, a biomassa e o catalisador são fisicamente misturados dentro do reator principal de pirólise.

Isso garante o contacto imediato entre os vapores frescos de pirólise e o catalisador, promovendo a rápida desoxigenação e o cracking. É mais simples do ponto de vista do equipamento, mas pode levar a rendimentos líquidos mais baixos.

Catálise Ex-Situ (Separada)

No método ex-situ, o processo é separado em duas etapas. Primeiro, a biomassa é pirolisada num reator, e depois os vapores quentes resultantes são passados sobre um leito separado e dedicado de catalisador.

Este processo de duas etapas permite o controlo independente sobre a pirólise e as etapas de melhoria catalítica, oferecendo mais flexibilidade para otimizar a qualidade do produto final.

Compreendendo as Vantagens e Desvantagens

A escolha de um catalisador e de um método envolve um equilíbrio entre desempenho, custo e complexidade. Não existe uma única solução "melhor" para cada aplicação.

Desempenho do Catalisador vs. Vida Útil

Catalisadores altamente ativos, como os zeólitos sintéticos, produzem bio-óleo de qualidade superior, mas podem ser caros e propensos à desativação pelo acúmulo de coque (uma forma de carbono).

Opções menos dispendiosas, como os zeólitos naturais modificados mencionados nas referências, oferecem uma alternativa económica, embora o seu desempenho possa ser inferior. Métodos de ativação, como tratamentos ácidos ou térmicos, são usados para aumentar a sua eficácia.

Complexidade In-Situ vs. Ex-Situ

O método in-situ é mecanicamente mais simples, mas torna difícil separar o catalisador gasto do subproduto sólido de biocarvão. O catalisador também se desativa mais rapidamente.

O método ex-situ permite uma regeneração mais fácil do catalisador e um controlo mais preciso sobre a reação de melhoria, mas requer um sistema de reator duplo mais complexo e caro.

Fazendo a Escolha Certa para o Seu Objetivo

O seu objetivo específico dita a estratégia catalítica ideal.

- Se o seu foco principal é a mais alta qualidade de combustível possível: Um processo ex-situ usando um catalisador de zeólito altamente ativo e seletivo em forma é a escolha superior para maximizar a desoxigenação e produzir hidrocarbonetos "drop-in".

- Se o seu foco principal é a simplicidade do processo e menor investimento de capital: Um método in-situ usando um catalisador abundante e económico, como um zeólito natural modificado, oferece um caminho mais direto e económico.

Em última análise, o catalisador é a alavanca crítica que transforma a pirólise básica da biomassa num processo sofisticado para a produção de combustíveis e produtos químicos personalizados e de alto valor.

Tabela Resumo:

| Tipo de Catalisador | Função Primária | Caso de Uso Comum |

|---|---|---|

| Zeólitos (ex: ZSM-5) | Desoxigenação & Cracking | Maximização da qualidade do combustível, produção de hidrocarbonetos |

| Zeólitos Naturais Modificados | Desoxigenação económica | Processos in-situ, menor investimento de capital |

| Outros Materiais | Varia | Produção química específica ou uso experimental |

Pronto para Otimizar o Seu Processo de Pirólise?

O catalisador certo é fundamental para transformar a biomassa em combustíveis e produtos químicos de alto valor. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e suporte especializado para pesquisa e desenvolvimento em pirólise catalítica.

Ajudamos os nossos clientes nos setores de bioenergia e química a alcançar:

- Bio-Óleo de Maior Qualidade: Através da seleção otimizada de catalisadores e configuração do processo (in-situ ou ex-situ).

- Eficiência de Processo Melhorada: Com equipamentos projetados para controlo preciso de temperatura e manuseio de catalisadores.

- Soluções Económicas: Identificando o equilíbrio certo entre o desempenho do catalisador e os custos operacionais.

Vamos discutir os seus objetivos específicos de pirólise. Entre em contacto com os nossos especialistas hoje para explorar como as nossas soluções podem acelerar o desenvolvimento do seu biocombustível.

Guia Visual

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Fabricante Personalizado de Peças de PTFE Teflon para Frasco de Fundo Redondo de Três Bocas

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- Quais são os quatro tipos principais de sensores? Um guia sobre fonte de alimentação e tipo de sinal

- O que são ligas metálicas em palavras simples? Desvende o Poder dos Materiais Engenheirados

- Como as juntas de PTFE são utilizadas para a condutividade do eletrólito POEGMA? Garanta precisão nas medições eletroquímicas

- Qual é a função dos corpos de reator de PTFE em sistemas micro-CSTR? Aumentar a Estabilidade Química e o Fluxo

- Por que são necessários consumíveis de laboratório de PTFE ao testar aço inoxidável contra ácidos orgânicos? Garanta a Integridade dos Dados