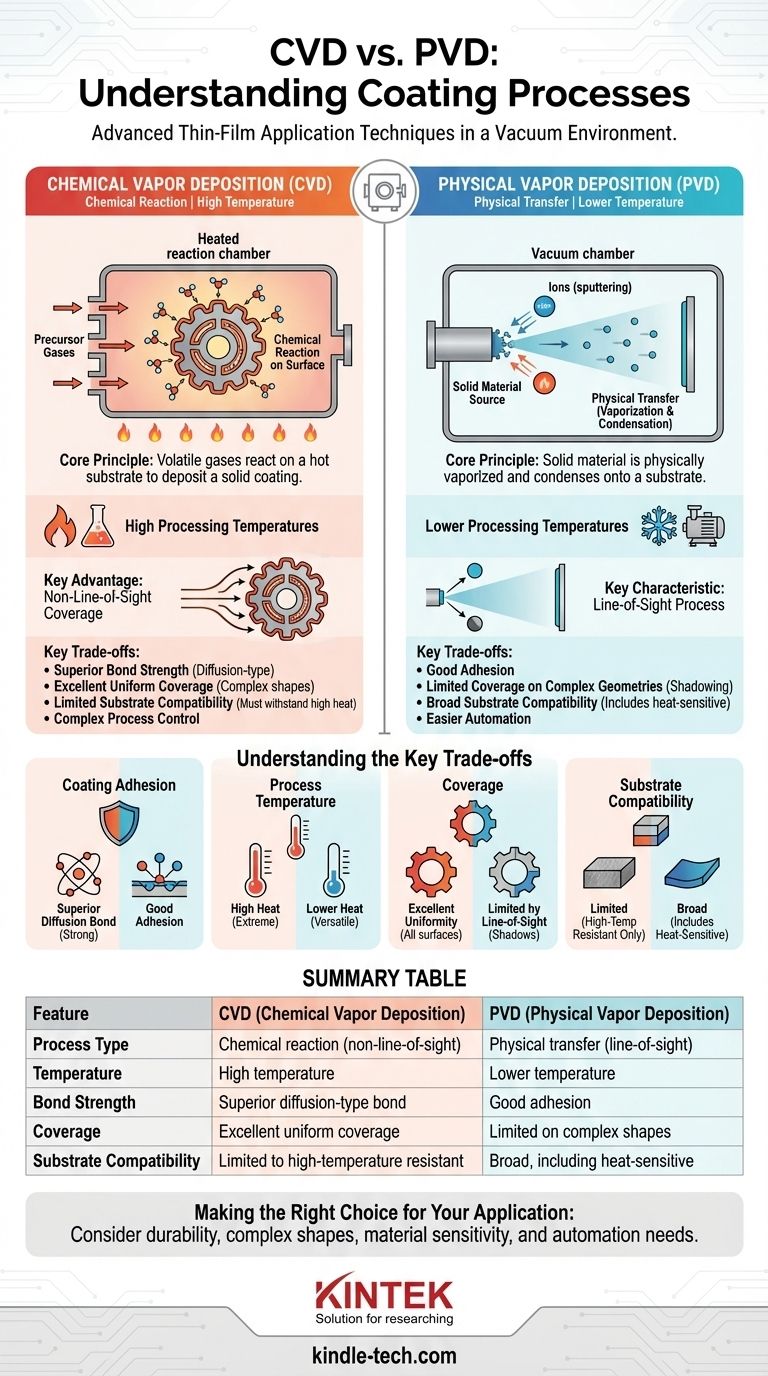

Em sua essência, a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) são processos avançados usados para aplicar um revestimento muito fino e de alto desempenho em um substrato. Ambas as técnicas operam em um ambiente de vácuo para depositar material camada por camada, mas atingem esse objetivo por meio de mecanismos fundamentalmente diferentes. O PVD transfere fisicamente um material sólido para um estado de vapor para revestir uma peça, enquanto o CVD usa reações químicas entre gases precursores para criar e depositar o material de revestimento.

A distinção crítica entre esses métodos reside em suas compensações. O CVD oferece uma ligação mais forte e cobertura superior em formas complexas devido à sua natureza de alta temperatura e baseada em reações químicas. O PVD opera em temperaturas mais baixas, tornando-o mais versátil para uma ampla gama de materiais, mas seu processo físico e de linha de visão pode limitar a cobertura em geometrias intrincadas.

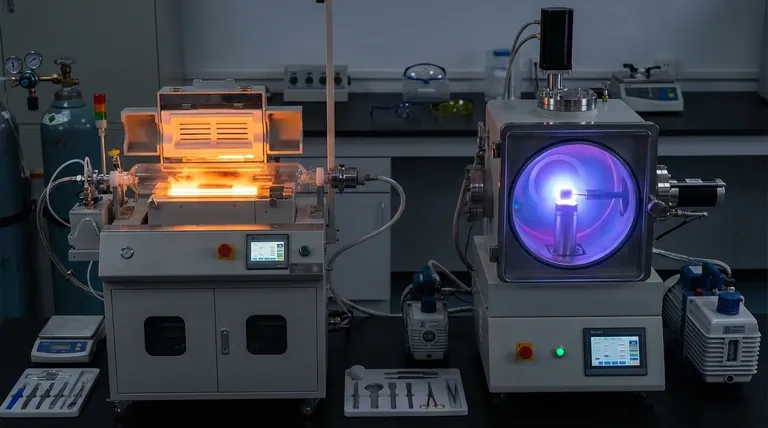

Como Funciona a Deposição Física de Vapor (PVD)

O Princípio Central: Transferência Física

PVD é um processo de "linha de visão" onde um material de revestimento sólido é vaporizado por meios físicos, viaja através de uma câmara de vácuo e condensa no substrato como um filme fino. Pense nisso como uma forma de pintura em spray em nível atômico.

Principais Métodos de PVD

A vaporização do material de origem é tipicamente alcançada por métodos como pulverização catódica, onde o material é bombardeado com íons, ou por evaporação usando alto calor. Outros métodos incluem revestimento iônico e implantação iônica.

O Ambiente Operacional

Os processos de PVD são conduzidos sob alto vácuo e em temperaturas relativamente baixas. Isso torna o PVD adequado para uma ampla gama de substratos, incluindo materiais que não podem suportar altas temperaturas.

Como Funciona a Deposição Química de Vapor (CVD)

O Princípio Central: Reação Química

No CVD, o substrato é colocado em uma câmara de reação e exposto a um ou mais gases precursores voláteis. Esses gases se decompõem ou reagem na superfície quente do substrato, deixando para trás o material de revestimento sólido desejado.

A Vantagem da Fase Gasosa

Como o processo depende de gases, o CVD não é um processo de linha de visão. Os gases precursores podem fluir para dentro e ao redor de formas complexas, resultando em um revestimento altamente uniforme e consistente, mesmo em superfícies internas intrincadas.

O Ambiente Operacional

O CVD requer temperaturas de processamento muito altas para iniciar as reações químicas necessárias na superfície do substrato. Esse alto calor é uma característica definidora e uma limitação primária do processo.

Compreendendo as Principais Compensações

Adesão e Ligação do Revestimento

As altas temperaturas do processo CVD promovem a formação de uma ligação do tipo difusão entre o revestimento e o substrato. Essa ligação é excepcionalmente forte e geralmente mais durável do que a ligação criada pelo PVD.

Temperatura do Processo e Compatibilidade do Substrato

Este é o diferenciador mais significativo. O alto calor do CVD limita seu uso a substratos que podem suportar temperaturas extremas sem deformar ou alterar suas propriedades. A operação em baixa temperatura do PVD oferece muito maior flexibilidade e é compatível com materiais sensíveis ao calor.

Cobertura em Formas Complexas

O CVD se destaca no revestimento uniforme de geometrias complexas devido à sua natureza baseada em gás e não de linha de visão. O PVD, sendo um processo de linha de visão, pode ter dificuldade em revestir áreas sombreadas ou características internas intrincadas sem uma rotação complexa da peça.

Automação e Controle de Processo

Os revestimentos PVD podem ser frequentemente mais facilmente automatizados em comparação com as complexidades de gerenciar os gases precursores e as altas temperaturas envolvidas em muitos processos CVD, tornando-o uma escolha favorável para certos ambientes de produção de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a escolha entre PVD e CVD depende inteiramente dos requisitos específicos do seu componente e das necessidades operacionais.

- Se o seu foco principal é a máxima durabilidade e o revestimento de superfícies internas complexas: O CVD é a escolha superior, desde que o material do seu substrato possa tolerar as altas temperaturas de processamento.

- Se o seu foco principal é o revestimento de materiais sensíveis à temperatura ou o aproveitamento da automação do processo: O PVD é a solução clara devido à sua operação em baixa temperatura e versatilidade.

- Se o seu foco principal é um equilíbrio entre desempenho e compatibilidade de materiais em uma forma simples: Ambos os processos podem ser viáveis, e a decisão dependerá do material de revestimento específico e das considerações de custo.

Compreender essas diferenças fundamentais é a chave para selecionar o processo ideal para seus objetivos de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física (linha de visão) | Reação química (não linha de visão) |

| Temperatura | Temperatura mais baixa | Temperatura alta |

| Força de Ligação | Boa adesão | Ligação superior do tipo difusão |

| Cobertura | Limitada em formas complexas | Excelente cobertura uniforme |

| Compatibilidade do Substrato | Ampla, incluindo sensíveis ao calor | Limitada a materiais resistentes a altas temperaturas |

Ainda não tem certeza de qual processo de revestimento é o certo para as necessidades do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para aplicações CVD e PVD. Nossos especialistas podem ajudá-lo a selecionar a solução ideal para seus materiais de substrato específicos e requisitos de desempenho. Entre em contato conosco hoje para discutir como nossas tecnologias de revestimento podem aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento