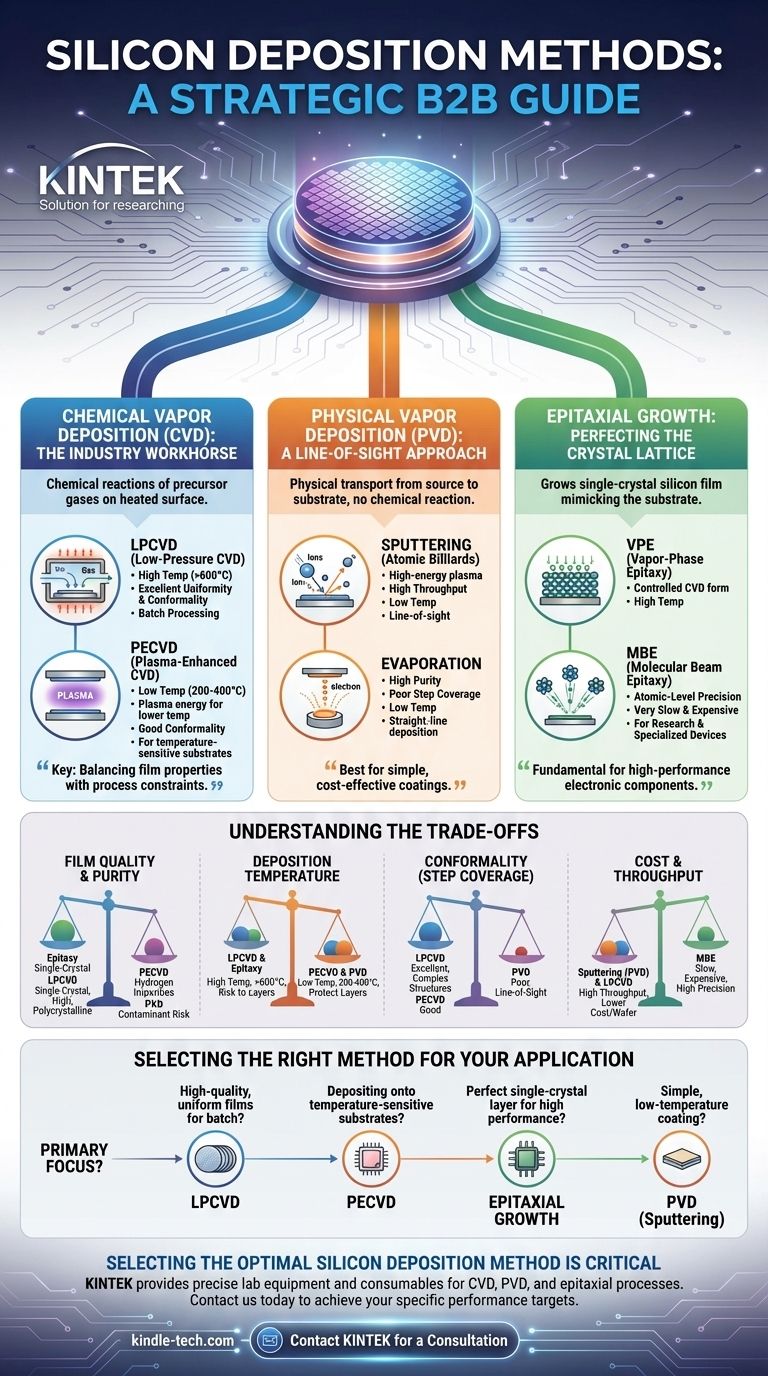

Os principais métodos para deposição de silício dividem-se em três famílias principais: Deposição Química de Vapor (CVD), Deposição Física de Vapor (PVD) e Crescimento Epitaxial. A CVD utiliza reações químicas de gases precursores numa superfície aquecida, a PVD utiliza meios físicos como a pulverização para transferir silício para um substrato, e a Epitaxia faz crescer uma camada de silício monocristalino que imita o substrato subjacente.

A escolha de um método de deposição de silício não se trata de encontrar a "melhor" técnica, mas sim de fazer uma troca estratégica. Deve equilibrar as propriedades do filme necessárias — como qualidade cristalina, pureza e uniformidade — com as restrições do processo de temperatura, custo e rendimento.

Deposição Química de Vapor (CVD): O Cavalo de Batalha da Indústria

A CVD é o método mais comum para depositar filmes de silício de alta qualidade na fabricação de semicondutores. Envolve o fluxo de um gás precursor contendo silício sobre um substrato aquecido, causando uma reação química que deposita um filme sólido de silício.

O Princípio Central da CVD

Um gás precursor, como silano (SiH₄) ou diclorossilano (SiH₂Cl₂), é introduzido numa câmara de reação. A energia térmica decompõe estas moléculas de gás, permitindo que os átomos de silício se depositem e formem um filme na superfície do substrato.

LPCVD: Para Filmes de Alta Qualidade e Conformidade

A Deposição Química de Vapor de Baixa Pressão (LPCVD) é realizada a altas temperaturas (tipicamente >600°C) e pressões reduzidas.

Este processo é conhecido por produzir filmes com excelente uniformidade e conformidade, o que significa que pode revestir uniformemente estruturas complexas e tridimensionais. É ideal para processamento em lote, permitindo que muitas bolachas sejam revestidas de uma só vez.

PECVD: A Alternativa de Baixa Temperatura

A Deposição Química de Vapor Assistida por Plasma (PECVD) utiliza um campo eletromagnético (plasma) para fornecer a energia necessária para decompor os gases precursores.

Esta diferença crítica permite a deposição a temperaturas muito mais baixas (200-400°C). A PECVD é essencial ao depositar silício em substratos que não conseguem suportar o alto calor de um processo LPCVD, como aqueles com camadas metálicas previamente depositadas.

Deposição Física de Vapor (PVD): Uma Abordagem de Linha de Visada

Os métodos PVD transportam fisicamente o silício de uma fonte (ou "alvo") para o substrato sem uma reação química. São tipicamente processos de baixa temperatura, mas têm dificuldade em revestir superfícies complexas de forma uniforme.

Pulverização Catódica (Sputtering): Bilhar Atómico

Na pulverização catódica (sputtering), é criado um plasma de alta energia de um gás inerte (como o Árgon). Os iões deste plasma são acelerados para atingir um alvo de silício sólido, desalojando fisicamente átomos de silício da superfície. Estes átomos ejetados viajam e depositam-se no substrato.

Evaporação: Alta Pureza, Má Cobertura

A evaporação por feixe de eletrões utiliza um feixe focado de eletrões para aquecer uma fonte de silício numa câmara de alto vácuo até que esta evapore. O vapor de silício resultante viaja em linha reta e condensa-se no substrato mais frio, formando um filme. Este método pode produzir filmes muito puros, mas tem uma cobertura de degrau extremamente fraca.

Crescimento Epitaxial: Aperfeiçoando a Rede Cristalina

A epitaxia é uma forma altamente especializada de deposição onde o novo filme de silício cresce como uma continuação da estrutura monocristalina do substrato. O objetivo é criar uma rede cristalina perfeita e sem defeitos.

O Propósito da Epitaxia

Esta técnica não se trata apenas de adicionar uma camada; trata-se de criar uma base perfeita e monocristalina para a construção de componentes eletrónicos de alto desempenho. É fundamental para a fabricação moderna de transístores CMOS e bipolares.

Técnicas Epitaxiais Chave

São utilizadas técnicas como a Epitaxia de Fase de Vapor (VPE) — uma forma altamente controlada de CVD — ou a Epitaxia por Feixe Molecular (MBE). A MBE oferece precisão a nível atómico, mas é muito lenta e cara, reservada para pesquisa e dispositivos especializados.

Compreendendo as Trocas

Nenhum método único é universalmente superior. A escolha ideal depende inteiramente dos requisitos específicos do dispositivo a ser fabricado.

Qualidade e Pureza do Filme

O crescimento epitaxial produz os filmes monocristalinos de mais alta qualidade, seguido pela LPCVD para silício policristalino ou amorfo de alta qualidade. Os filmes PECVD frequentemente contêm impurezas de hidrogénio, e os métodos PVD correm o risco de incorporar contaminantes da câmara.

Temperatura de Deposição

A temperatura é frequentemente o fator decisivo. PVD e PECVD são as opções de baixa temperatura preferidas. LPCVD e epitaxia requerem temperaturas muito altas que podem danificar ou alterar camadas pré-existentes numa bolacha.

Conformidade (Cobertura de Degrau)

A LPCVD destaca-se pela conformidade, tornando-a ideal para revestir trincheiras profundas e topografias complexas. A PECVD também é boa, mas os métodos PVD são processos de "linha de visada" que resultam em má cobertura em paredes laterais verticais.

Custo e Rendimento

Geralmente, a pulverização catódica (PVD) e a LPCVD (devido ao processamento em lote) oferecem maior rendimento e menor custo por bolacha para muitas aplicações. Métodos de alta precisão como a MBE são significativamente mais lentos e mais caros.

Selecionando o Método Certo para a Sua Aplicação

- Se o seu foco principal é filmes de alta qualidade e uniformes para processamento em lote: LPCVD é a escolha padrão, desde que o seu dispositivo possa suportar as altas temperaturas.

- Se o seu foco principal é depositar em substratos sensíveis à temperatura: PECVD oferece a vantagem essencial de baixa temperatura necessária para proteger as camadas subjacentes.

- Se o seu foco principal é uma camada monocristalina perfeita para transístores de alto desempenho: O crescimento epitaxial é o único método que pode alcançar a qualidade cristalina exigida.

- Se o seu foco principal é um revestimento simples de baixa temperatura onde a conformidade não é crítica: Os métodos PVD como a pulverização catódica são frequentemente a solução mais prática e económica.

Em última análise, escolher a técnica correta de deposição de silício é uma decisão de engenharia fundamental impulsionada pelos alvos de desempenho específicos e pelas limitações do processo do seu projeto.

Tabela Resumo:

| Método | Características Principais | Aplicações Típicas |

|---|---|---|

| LPCVD | Alta temp (>600°C), excelente uniformidade e conformidade | Filmes de alta qualidade para processamento em lote |

| PECVD | Baixa temp (200-400°C), boa conformidade | Substratos sensíveis à temperatura |

| PVD (Sputtering) | Baixa temp, linha de visada, alto rendimento | Revestimentos simples onde a conformidade não é crítica |

| Crescimento Epitaxial | Filme monocristalino, alta temp, precisão atómica | Transístores e dispositivos de alto desempenho |

Selecionar o método ideal de deposição de silício é crítico para o sucesso do seu projeto. A KINTEK especializa-se em fornecer o equipamento de laboratório e os consumíveis precisos necessários para processos CVD, PVD e epitaxiais. Os nossos especialistas podem ajudá-lo a navegar pelas trocas entre qualidade do filme, temperatura e custo para atingir os seus alvos de desempenho específicos. Contacte-nos hoje para discutir a sua aplicação e encontrar a solução perfeita para as suas necessidades de laboratório.

Contacte a KINTEK para uma Consulta

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Fornalha Vertical de Tubo Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a função de um reator de leito fluidizado eletrotérmico? Alcançar um revestimento preciso de carbono em partículas de alumina

- O que é o processo de pulverização catódica por magnetron? Um Guia para Revestimento de Filmes Finos Eficiente

- Qual é o processo de deposição por pulverização catódica? Um guia passo a passo para revestimento de filme fino

- O que é o método LPCVD? Alcance Uniformidade Superior de Filme Fino em Microestruturas Complexas

- Como o grafeno é feito a partir de CVD? Desbloqueando a Produção em Escala Industrial de Grafeno de Alta Qualidade

- Qual a diferença entre deposição física de vapor e deposição química de vapor? Escolha o Processo Certo de Revestimento de Filmes Finos

- O que é Deposição Química de Vapor à Pressão Atmosférica? Uma Solução Rápida e Econômica para Filmes Finos

- Qual papel os substratos porosos desempenham na CDCVD além de atuar como suporte? Domine o Motor do Crescimento de Membranas