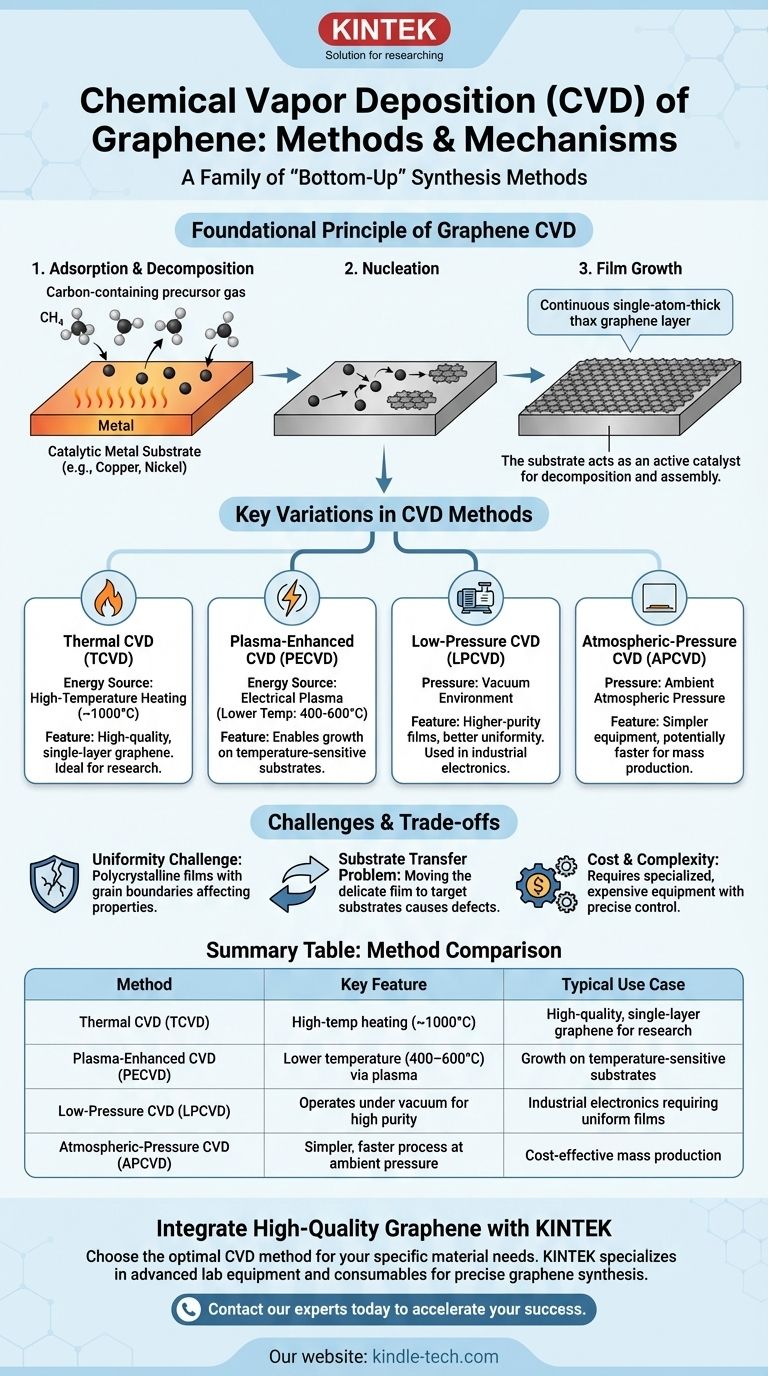

O principal método de deposição química de vapor (CVD) para grafeno envolve o uso de um gás contendo carbono (precursor) que se decompõe em altas temperaturas sobre um substrato metálico catalítico, tipicamente cobre ou níquel. Os átomos de carbono se organizam então na rede hexagonal do grafeno na superfície do metal. Embora este seja o princípio central, vários "métodos" são essencialmente modificações desse processo, distinguidos por fatores como pressão, temperatura e a fonte de energia usada para impulsionar a reação.

A Deposição Química de Vapor (CVD) não é uma única técnica, mas uma família de métodos de síntese "de baixo para cima" (bottom-up). O princípio central permanece o mesmo — construir grafeno átomo por átomo a partir de um gás — mas as condições específicas são ajustadas para controlar a qualidade final, o custo e a escala da produção.

O Princípio Fundamental da CVD de Grafeno

A Deposição Química de Vapor é considerada o caminho mais promissor para a produção industrial de grafeno de alta qualidade. Ela se contrapõe a métodos "de cima para baixo" (top-down), como a esfoliação, que começam com grafite a granel e o separam em camadas.

A Abordagem "De Baixo para Cima" (Bottom-Up)

A CVD constrói o grafeno a partir de seus blocos de construção fundamentais. Gases precursores contendo carbono são introduzidos em uma câmara de reação onde interagem com um catalisador.

O Papel do Substrato Catalítico

O substrato não é meramente uma superfície para o crescimento; é um catalisador ativo. Metais como cobre e níquel são comumente usados porque facilitam a decomposição do gás precursor e a subsequente montagem dos átomos de carbono em um filme de grafeno.

O Mecanismo de Crescimento em Três Etapas

- Adsorção e Decomposição: Um gás precursor de carbono, como o metano (CH₄), é introduzido na câmara. Ele se adsorve na superfície quente do metal e se decompõe, quebrando suas ligações químicas e liberando átomos de carbono.

- Nucleação: Os átomos de carbono se difundem e se movem pela superfície do metal. Eles começam a se organizar em pequenas ilhas da rede hexagonal do grafeno, um processo conhecido como nucleação.

- Crescimento do Filme: Essas ilhas crescem e, eventualmente, se fundem, formando uma camada contínua de grafeno com espessura de um único átomo que pode cobrir toda a superfície do substrato.

Variações Chave nos Métodos de CVD

A pergunta do usuário sobre diferentes "métodos" refere-se às condições de processo específicas utilizadas. A escolha do método é uma decisão estratégica baseada no equilíbrio desejado entre a qualidade do grafeno, a temperatura de crescimento e o rendimento.

CVD Térmica (TCVD)

Este é o método mais comum e direto. A energia necessária para decompor o gás precursor é fornecida inteiramente pelo aquecimento do substrato a altas temperaturas, frequentemente em torno de 1000°C. A TCVD é conhecida por produzir grafeno de camada única e alta qualidade, especialmente em folha de cobre.

CVD por Plasma Aprimorado (PECVD)

A PECVD usa um plasma elétrico para ajudar a decompor os gases precursores. Isso cria espécies altamente reativas que podem formar grafeno em temperaturas muito mais baixas (por exemplo, 400-600°C). Esta é uma vantagem significativa ao trabalhar com substratos que não suportam as altas temperaturas da TCVD.

CVD de Baixa Pressão (LPCVD) vs. CVD de Pressão Atmosférica (APCVD)

Estes métodos são definidos pela pressão dentro da câmara de reação.

- LPCVD é realizada sob vácuo. Isso geralmente resulta em filmes de maior pureza com melhor uniformidade, pois reduz as chances de contaminação por moléculas de gás indesejadas.

- APCVD opera à pressão atmosférica normal. O equipamento é mais simples e o processo pode ser mais rápido, tornando-o potencialmente mais econômico para produção em massa, embora o controle da uniformidade possa ser mais desafiador.

Entendendo as Compensações (Trade-offs)

Embora a CVD seja o método mais bem-sucedido para a síntese de grafeno em grande área, é essencial entender seus desafios e compensações inerentes.

O Desafio da Uniformidade

Alcançar uma camada única perfeitamente uniforme e livre de defeitos de grafeno sobre uma grande área é difícil. O filme é policristalino, o que significa que é composto por muitos pequenos cristais (grãos) de grafeno. As fronteiras onde esses grãos se encontram podem degradar as propriedades elétricas e mecânicas do material.

O Problema da Transferência do Substrato

O grafeno é cultivado em um catalisador metálico, mas é tipicamente necessário em um substrato isolante, como dióxido de silício ou um polímero flexível, para aplicações eletrônicas. O processo de transferência do filme delicado de uma única camada atômica do metal para o substrato alvo é uma grande fonte de defeitos, rugas e contaminação.

Custo e Complexidade

A CVD de alta qualidade requer equipamentos especializados com controle preciso de temperatura, pressão e fluxo de gás. Embora escalável, o investimento inicial e a complexidade operacional são significativos em comparação com métodos mais simples, como a esfoliação em fase líquida, que produz material de qualidade inferior.

Fazendo a Escolha Certa para o Seu Objetivo

O método de síntese ideal depende inteiramente da aplicação pretendida e das propriedades desejadas do material final.

- Se seu foco principal for pesquisa fundamental sobre grafeno imaculado: Embora a esfoliação mecânica forneça os flocos da mais alta qualidade para estudo laboratorial, a CVD Térmica (TCVD) controlada com precisão em um substrato de cristal único é o objetivo para produzir filmes grandes e de alta qualidade.

- Se seu foco principal for eletrônica industrial em larga escala: Um processo de CVD de Baixa Pressão (LPCVD) altamente otimizado, potencialmente adaptado para um sistema de rolo a rolo (roll-to-roll), é o único caminho viável para produzir a qualidade e a quantidade necessárias.

- Se seu foco principal for a criação de compósitos a granel ou tintas condutoras: A qualidade inferior da esfoliação em fase líquida é frequentemente suficiente e mais econômica, tornando a CVD uma despesa desnecessária.

Em última análise, dominar o processo de CVD é a pedra angular para traduzir as propriedades extraordinárias do grafeno do laboratório para a tecnologia do mundo real.

Tabela de Resumo:

| Método | Característica Principal | Caso de Uso Típico |

|---|---|---|

| CVD Térmica (TCVD) | Aquecimento de alta temperatura (~1000°C) | Grafeno de camada única e alta qualidade para pesquisa |

| CVD por Plasma Aprimorado (PECVD) | Temperatura mais baixa (400-600°C) via plasma | Crescimento em substratos sensíveis à temperatura |

| CVD de Baixa Pressão (LPCVD) | Opera sob vácuo para alta pureza | Eletrônica industrial que requer filmes uniformes |

| CVD de Pressão Atmosférica (APCVD) | Processo mais simples e rápido à pressão ambiente | Produção em massa econômica |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

A escolha do método de CVD é fundamental para alcançar as propriedades específicas do material que seu projeto exige. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para uma síntese de grafeno precisa e confiável.

Nossa experiência pode ajudá-lo a navegar pelas compensações entre qualidade, custo e escalabilidade para selecionar o processo ideal. Deixe-nos apoiar sua inovação em ciência dos materiais.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de síntese de grafeno e como as soluções da KINTEK podem acelerar seu sucesso.

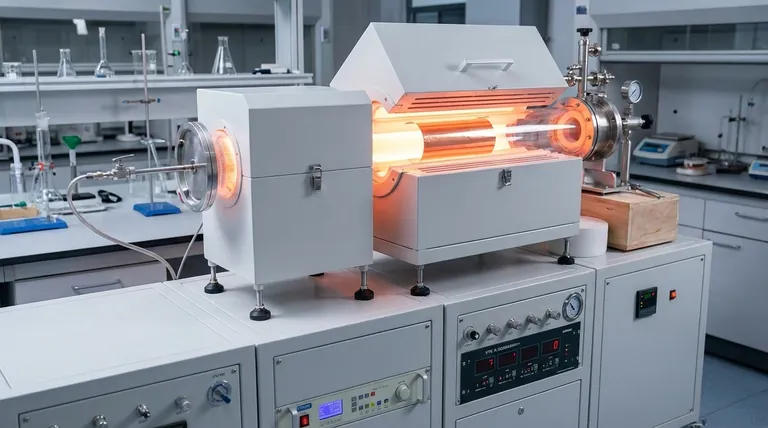

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos