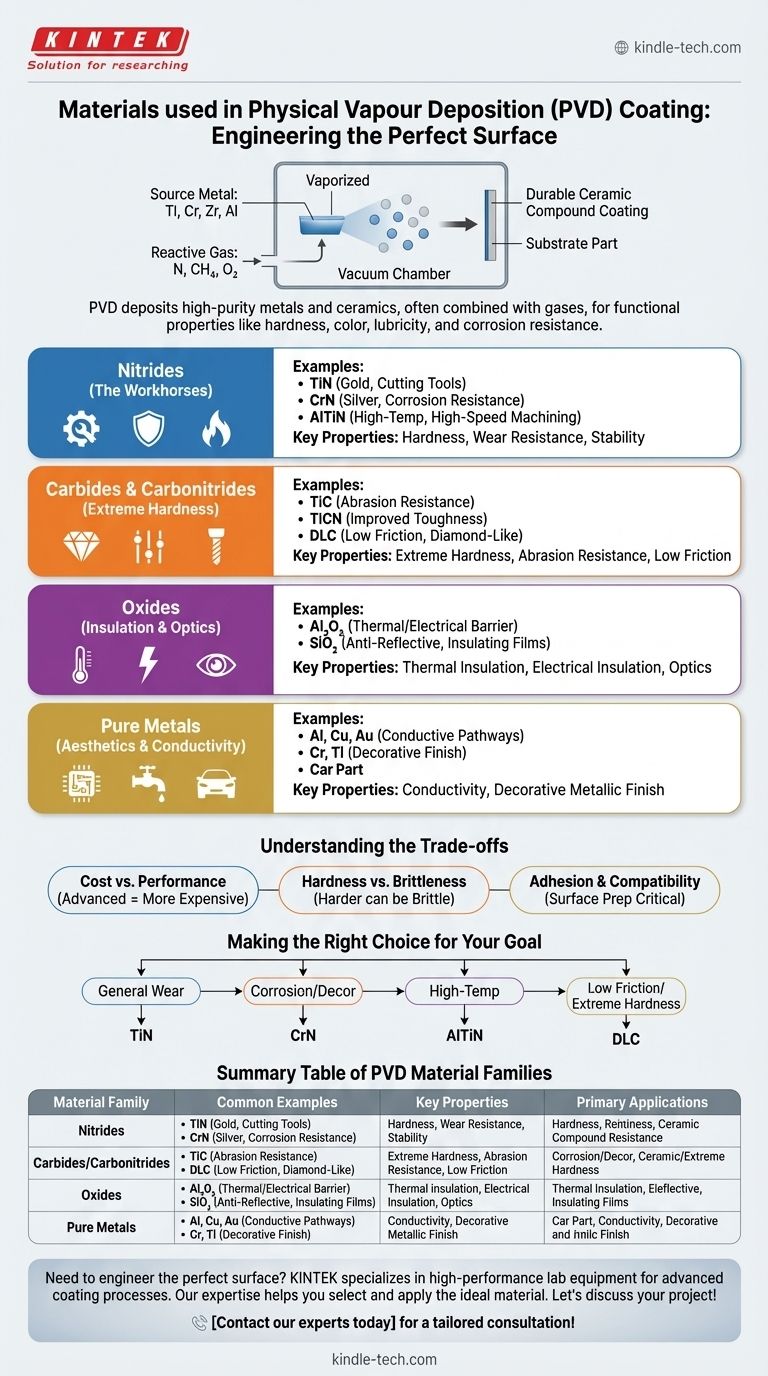

Em sua essência, a Deposição Física de Vapor (PVD) é um processo que pode depositar uma ampla variedade de materiais, principalmente metais e cerâmicas. Os materiais mais comuns usados para revestimentos PVD são metais sólidos de alta pureza, como titânio, cromo, zircônio e alumínio. Estes são frequentemente combinados com gases reativos como nitrogênio ou metano durante o processo de deposição para formar revestimentos compostos cerâmicos extremamente duros e duráveis diretamente na superfície de uma peça.

A escolha do material específico para um revestimento PVD não é uma decisão arbitrária. É uma escolha de engenharia deliberada, impulsionada inteiramente pelas propriedades funcionais desejadas do produto final, como dureza, cor, lubricidade ou resistência à corrosão.

As Famílias Principais de Materiais PVD

Para entender as opções, é melhor pensar nos materiais PVD em termos de suas famílias químicas primárias. Cada família oferece um perfil distinto de características de desempenho.

Nitretos (Os Cavalos de Batalha)

Os revestimentos de nitreto são formados pela introdução de gás nitrogênio na câmara de vácuo, que reage com o metal-fonte vaporizado. São os revestimentos PVD mais comuns devido ao seu excelente equilíbrio de dureza, resistência ao desgaste e estabilidade.

- Nitreto de Titânio (TiN): Frequentemente considerado o padrão da indústria. É conhecido por sua cor dourada, dureza de uso geral e boa lubricidade, tornando-o ideal para ferramentas de corte e acabamentos decorativos.

- Nitreto de Cromo (CrN): Oferece resistência à corrosão superior em comparação com o TiN e tem uma aparência metálica prateada. É frequentemente usado em ambientes de alta umidade ou para componentes que exigem uma combinação de proteção contra desgaste e ferrugem.

- Nitreto de Alumínio Titânio (AlTiN): Este revestimento composto avançado é projetado para aplicações de alta temperatura. O alumínio forma uma camada protetora de óxido em alta temperatura, tornando o AlTiN a melhor escolha para usinagem de alta velocidade e ferramentas de corte a seco.

Carbonetos e Carbonitretos (Para Dureza Extrema)

Ao introduzir gases contendo carbono (como metano ou acetileno), revestimentos ainda mais duros podem ser formados. Estes são especificados para as aplicações de desgaste mais exigentes.

- Carboneto de Titânio (TiC): Um dos materiais cerâmicos mais duros, oferecendo excepcional resistência à abrasão.

- Carbonitreto de Titânio (TiCN): Este revestimento combina as propriedades do TiN e do TiC, resultando em maior dureza que o TiN, mas com menos estresse interno que o TiC, melhorando a tenacidade.

- Carbono Tipo Diamante (DLC): Uma classe única de material de carbono amorfo que exibe algumas das propriedades do diamante natural. Os revestimentos DLC fornecem uma combinação inigualável de baixo atrito e alta dureza.

Óxidos (Para Isolamento e Óptica)

Embora menos comuns para resistência ao desgaste, os revestimentos de óxido são críticos em outros campos. Eles são formados pela introdução de oxigênio como gás reativo.

- Óxido de Alumínio (Al₂O₃): Usado como barreira térmica ou isolante elétrico devido à sua alta estabilidade e baixa condutividade.

- Dióxido de Silício (SiO₂): Um material chave em óptica e eletrônica para criar camadas antirreflexo ou filmes isolantes.

Metais Puros (Para Estética e Condutividade)

Às vezes, o objetivo é simplesmente depositar uma fina camada de um metal puro sem quaisquer gases reativos.

- Alumínio, Cobre, Ouro: Comumente depositados na indústria eletrônica para criar caminhos condutores em circuitos.

- Cromo e Titânio: Usados em aplicações decorativas para um acabamento metálico brilhante e durável em tudo, desde peças automotivas até acessórios domésticos.

Compreendendo as Compensações

A escolha de um material PVD envolve o equilíbrio entre os requisitos de desempenho e as limitações práticas. Não existe um único revestimento "melhor" para todas as situações.

Custo vs. Desempenho

Revestimentos mais complexos, multicamadas ou compostos avançados como AlTiN ou DLC exigem equipamentos e controles de processo mais sofisticados. Isso os torna significativamente mais caros de aplicar do que um revestimento TiN padrão de uso geral.

Dureza vs. Fragilidade

Frequentemente, há uma compensação direta entre a dureza de um revestimento e sua tenacidade. Revestimentos extremamente duros podem ser frágeis, tornando-os suscetíveis a lascar ou descamar se a peça subjacente flexionar ou for submetida a impactos fortes.

Adesão e Compatibilidade com o Substrato

O sucesso de qualquer revestimento PVD depende de sua capacidade de aderir ao material base (o substrato). Alguns revestimentos aderem melhor a certos materiais do que a outros, e a preparação adequada da superfície da peça antes de entrar no revestidor é absolutamente crítica para o resultado final.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação deve guiar a seleção do material.

- Se o seu foco principal é a resistência ao desgaste de uso geral e um acabamento dourado clássico: O Nitreto de Titânio (TiN) é a solução mais comprovada e econômica.

- Se o seu foco principal é a resistência à corrosão ou um acabamento decorativo semelhante ao cromo: O Nitreto de Cromo (CrN) é a escolha ideal por sua tenacidade e estabilidade química.

- Se o seu foco principal é o desempenho em alta temperatura, como para usinagem a seco: O Nitreto de Alumínio Titânio (AlTiN) fornece a barreira térmica necessária para proteger a ferramenta.

- Se o seu foco principal é o menor atrito possível e dureza extrema: Um revestimento de Carbono Tipo Diamante (DLC) é a escolha premium para componentes de alto desempenho.

Em última análise, a compreensão dessas opções de materiais permite que você projete uma superfície com propriedades específicas, previsíveis e altamente otimizadas para sua necessidade exata.

Tabela Resumo:

| Família de Materiais | Exemplos Comuns | Propriedades Chave | Aplicações Primárias |

|---|---|---|---|

| Nitretos | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN), Nitreto de Alumínio Titânio (AlTiN) | Dureza, resistência ao desgaste, resistência à corrosão (CrN), estabilidade em alta temperatura (AlTiN) | Ferramentas de corte, acabamentos decorativos, usinagem de alta velocidade |

| Carbonetos/Carbonitretos | Carboneto de Titânio (TiC), Carbonitreto de Titânio (TiCN), Carbono Tipo Diamante (DLC) | Dureza extrema, resistência à abrasão, baixo atrito (DLC) | Aplicações de desgaste exigentes, componentes de alto desempenho |

| Óxidos | Óxido de Alumínio (Al₂O₃), Dióxido de Silício (SiO₂) | Isolamento térmico, isolamento elétrico, antirreflexo | Eletrônica, óptica, barreiras térmicas |

| Metais Puros | Alumínio, Cromo, Ouro, Cobre | Condutividade, acabamento metálico decorativo | Eletrônica (circuitos), revestimentos decorativos |

Precisa projetar a superfície perfeita para sua aplicação?

O revestimento PVD certo pode melhorar drasticamente o desempenho, a durabilidade e a estética do seu produto. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para processos de revestimento avançados. Nossa experiência ajuda você a selecionar e aplicar o material ideal – seja TiN para resistência geral ao desgaste, CrN para proteção superior contra corrosão ou DLC para dureza extrema e baixo atrito.

Vamos discutir os requisitos do seu projeto e como nossas soluções podem dar vida às suas especificações. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Quais são as vantagens do processo de crescimento de diamantes CVD em comparação com o processo HPHT? Domine precisão e eficiência

- Qual é o mecanismo recém-descoberto para a formação de diamantes durante o CVD? Explore a Transição Grafite-para-Diamante

- Qual é a dureza do diamante CVD? O Guia Definitivo para Supermateriais Engenheirados

- Quais são as fontes comuns de contaminação durante o crescimento de diamantes CVD? Melhore a Pureza e o Controle de Qualidade

- Qual a espessura do revestimento de diamante? Alcance Precisão Inédita com Filmes Ultrafinos