Para controlar o resultado da sinterização seletiva a laser (SLS), você deve gerenciar uma interação precisa de energia, material e temperatura. Os fatores mais críticos são os parâmetros do laser (potência, velocidade de varredura, espaçamento de varredura), as propriedades físicas e térmicas do pó de polímero e o gerenciamento térmico da câmara de construção. Esses elementos trabalham em conjunto para determinar a densidade, a resistência mecânica, a precisão dimensional e o acabamento superficial da peça final.

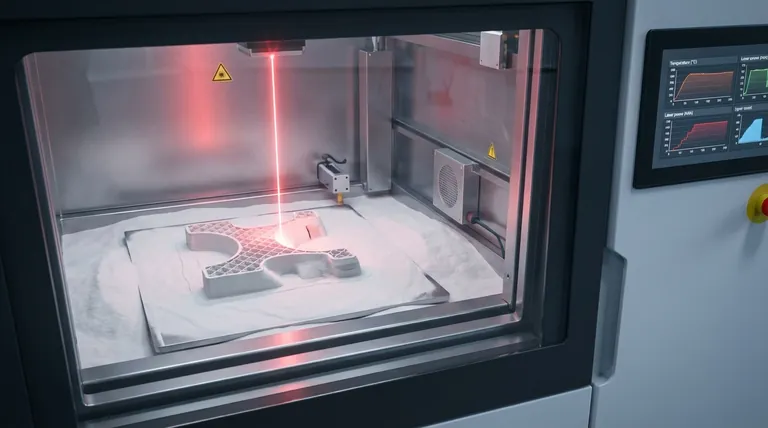

A Sinterização Seletiva a Laser não se trata apenas de derreter o pó; é um desafio de gerenciamento térmico. Dominar o equilíbrio entre a energia do laser que você fornece e as propriedades térmicas da cama de pó é a chave fundamental para produzir peças fortes, precisas e repetíveis.

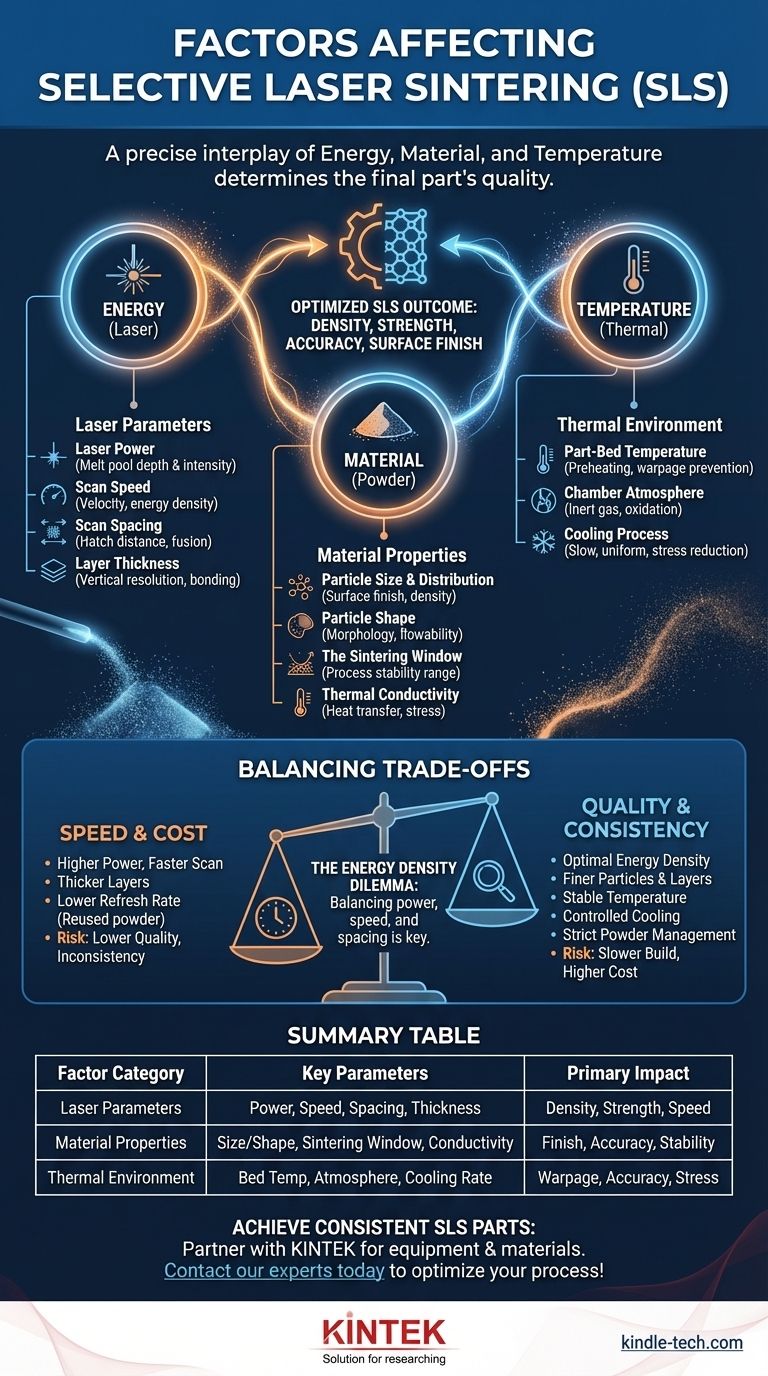

Os Pilares Centrais da SLS: Energia, Material e Temperatura

Toda impressão SLS bem-sucedida é construída sobre o controle cuidadoso de três pilares fundamentais. Entender como eles interagem é essencial para a solução de problemas e a otimização do processo.

Parâmetros do Laser: A Entrada de Energia

O laser é a ferramenta que fornece a energia para a sinterização. A forma como essa energia é entregue determina se as partículas se fundem corretamente ou se a peça falha.

- Potência do Laser: Isso determina a profundidade e a intensidade do poço de fusão. Uma potência maior permite uma varredura mais rápida, mas pode degradar ou queimar o polímero se não for equilibrada com a velocidade.

- Velocidade de Varredura: Esta é a velocidade do feixe de laser enquanto ele desenha uma seção transversal. A velocidade de varredura é inversamente relacionada à densidade de energia; uma velocidade mais lenta fornece mais energia a uma determinada área, promovendo uma melhor fusão.

- Espaçamento de Varredura (ou Distância de Hachura): Esta é a distância entre os caminhos de varredura adjacentes. Se o espaçamento for muito amplo, cria vazios entre as linhas de varredura, resultando em uma peça porosa e fraca. Se for muito estreito, o excesso de energia pode se acumular, causando distorção.

- Espessura da Camada: Isso define a resolução vertical da peça. Camadas mais espessas permitem construções mais rápidas, mas exigem mais energia do laser para penetrar e se ligar à camada inferior, aumentando o risco de delaminação.

Propriedades do Material: A Fundação da Peça

O pó em si não é um meio passivo. Suas características têm um impacto profundo em como ele absorve energia, flui dentro da máquina e se solidifica em uma peça final.

Características das Partículas de Pó

- Tamanho e Distribuição das Partículas: Um pó fino com uma distribuição de tamanho estreita geralmente leva a um acabamento de superfície mais suave e a uma maior densidade da peça. No entanto, partículas excessivamente finas podem ter má fluidez, dificultando a distribuição de uma camada uniforme.

- Forma da Partícula (Morfologia): Partículas altamente esféricas exibem a melhor fluidez. Isso permite que elas se compactem de forma densa e uniforme, o que é crucial para criar uma cama de pó uniforme e, consequentemente, uma peça mais forte e consistente.

Comportamento Térmico do Pó

- Janela de Sinterização: Esta é a faixa de temperatura crucial entre o ponto de cristalização do material (quando ele se solidifica) e seu ponto de fusão. Uma janela de sinterização mais ampla torna o processo mais estável e menos sensível a pequenas flutuações de temperatura.

- Condutividade Térmica: Isso mede o quão bem o pó transfere calor. Uma baixa condutividade térmica ajuda a confinar o calor ao ponto do laser, mas também pode contribuir para o estresse térmico se o calor não for dissipado corretamente.

O Ambiente Térmico: Gerenciando o Fluxo de Calor

A temperatura de todo o volume de construção, não apenas do ponto sob o laser, é talvez o fator mais crítico para produzir peças precisas e sem estresse.

Temperatura da Cama da Peça

- Toda a cama de pó é pré-aquecida a uma temperatura ligeiramente abaixo do ponto de fusão do material. Isso reduz a energia necessária do laser e, o mais importante, minimiza o gradiente térmico entre a peça sinterizada e o pó circundante, que é a principal defesa contra a deformação (warpage).

Atmosfera da Câmara

- A maioria dos polímeros de engenharia, como o nylon (PA), oxidará em altas temperaturas. Para evitar essa degradação do material, a câmara de construção é preenchida com um gás inerte, geralmente nitrogênio, criando um ambiente com privação de oxigênio.

Processo de Resfriamento

- A fase de resfriamento é tão crítica quanto a fase de impressão. As peças devem ser resfriadas lenta e uniformemente dentro do bolo de pó. Uma taxa de resfriamento rápida ou desigual introduzirá tensões internas, causando deformação significativa e potencial rachadura.

Entendendo as Compensações: Velocidade vs. Qualidade

A otimização do processo SLS sempre envolve o equilíbrio de fatores concorrentes. Raramente existe uma única configuração "melhor", apenas a melhor configuração para um objetivo específico.

O Dilema da Densidade de Energia

Densidade de Energia é uma fórmula que relaciona potência do laser, velocidade de varredura e espaçamento de varredura. Muita pouca densidade de energia resulta em "sub-sinterização", onde as partículas de pó não são totalmente fundidas, criando uma peça fraca e porosa. Muita densidade de energia causa "super-sinterização", que pode queimar o polímero, reduzir as propriedades mecânicas e causar distorção da peça.

Precisão vs. Deformação (Warpage)

Manter uma alta temperatura da cama da peça é excelente para prevenir a deformação, mas pode ter um lado negativo. A temperatura elevada pode fazer com que o calor "vaze" para o pó não sinterizado ao redor de recursos finos, fazendo com que percam definição ou "cresçam" além de suas dimensões pretendidas.

Custo vs. Consistência (Taxa de Renovação do Pó)

Reutilizar o pó não sinterizado é essencial para tornar a SLS econômica. No entanto, o pó se degrada ligeiramente a cada ciclo térmico. A taxa de renovação — a proporção de pó novo (virgem) para pó usado — é um fator operacional crítico. Uma taxa de renovação baixa economiza dinheiro, mas pode levar a uma qualidade de peça inconsistente ao longo do tempo, à medida que as propriedades do material mudam.

Otimizando Seu Processo SLS

Para alcançar o resultado desejado, concentre-se nos fatores que mais influenciam diretamente seu objetivo principal.

- Se seu foco principal for resistência mecânica: Priorize alcançar a densidade de energia ideal para garantir a fusão completa entre partículas e camadas, ajustando cuidadosamente a potência do laser e a velocidade de varredura.

- Se seu foco principal for precisão dimensional e prevenção de deformação: Domine seu gerenciamento térmico garantindo uma temperatura estável da cama da peça e implementando um ciclo de resfriamento lento e controlado.

- Se seu foco principal for acabamento de superfície: Use pós com partículas finas e esféricas e considere espessuras de camada menores, entendendo que isso aumentará o tempo de impressão.

- Se seu foco principal for repetibilidade do processo e eficiência de custo: Implemente um protocolo rigoroso de gerenciamento de pó com uma taxa de renovação consistente para neutralizar a degradação do material.

Em última análise, a impressão SLS bem-sucedida é um processo sistemático de equilibrar esses fatores concorrentes para atender às demandas específicas de sua aplicação.

Tabela de Resumo:

| Categoria de Fator | Parâmetros Chave | Impacto Principal na Peça |

|---|---|---|

| Parâmetros do Laser | Potência, Velocidade de Varredura, Espaçamento de Varredura, Espessura da Camada | Densidade, Resistência Mecânica, Velocidade de Construção |

| Propriedades do Material | Tamanho/Forma da Partícula, Janela de Sinterização, Condutividade Térmica | Acabamento de Superfície, Precisão Dimensional, Estabilidade do Processo |

| Ambiente Térmico | Temperatura da Cama da Peça, Atmosfera da Câmara, Taxa de Resfriamento | Prevenção de Deformação, Precisão Dimensional, Estresse Interno |

Alcance peças SLS consistentes e de alta qualidade com o equipamento e consumíveis corretos. A KINTEK é especializada em equipamentos e materiais de laboratório, fornecendo as ferramentas e a experiência para otimizar seu processo de sinterização seletiva a laser. Se você precisa de soluções confiáveis de manuseio de pó ou de insights sobre gerenciamento térmico, nossa equipe está aqui para apoiar o sucesso do seu laboratório. Entre em contato com nossos especialistas hoje para discutir seus desafios e metas específicos de SLS!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Por que a oxidação superficial deve ser gerenciada na purificação de membranas de liga? Desbloqueie a Permeação de Hidrogênio de Alta Eficiência

- Para que é usado o FTIR? Identificar Ligações Químicas e Estrutura Molecular

- Quais são os efeitos da pirólise na biomassa? Um Processo Ajustável para Biocarvão, Bio-óleo e Gás de Síntese

- Qual o papel de um agitador de temperatura constante de laboratório na fase de cultivo de cepas fúngicas? Impulsionar o Crescimento do Micélio

- Por que a pirólise é importante na gestão de resíduos? Transforme Resíduos em Combustível, Solo e Novos Materiais

- Por que a biomassa é melhor que o carvão? Uma Alternativa Energética Sustentável e de Baixo Carbono

- Quais são os vários métodos de controle de temperatura em um forno de resistência? Domine o Gerenciamento Térmico Preciso

- Por que um processo adicional de recozimento é necessário após a silicificação? Garanta a Estabilidade e Durabilidade do Compósito