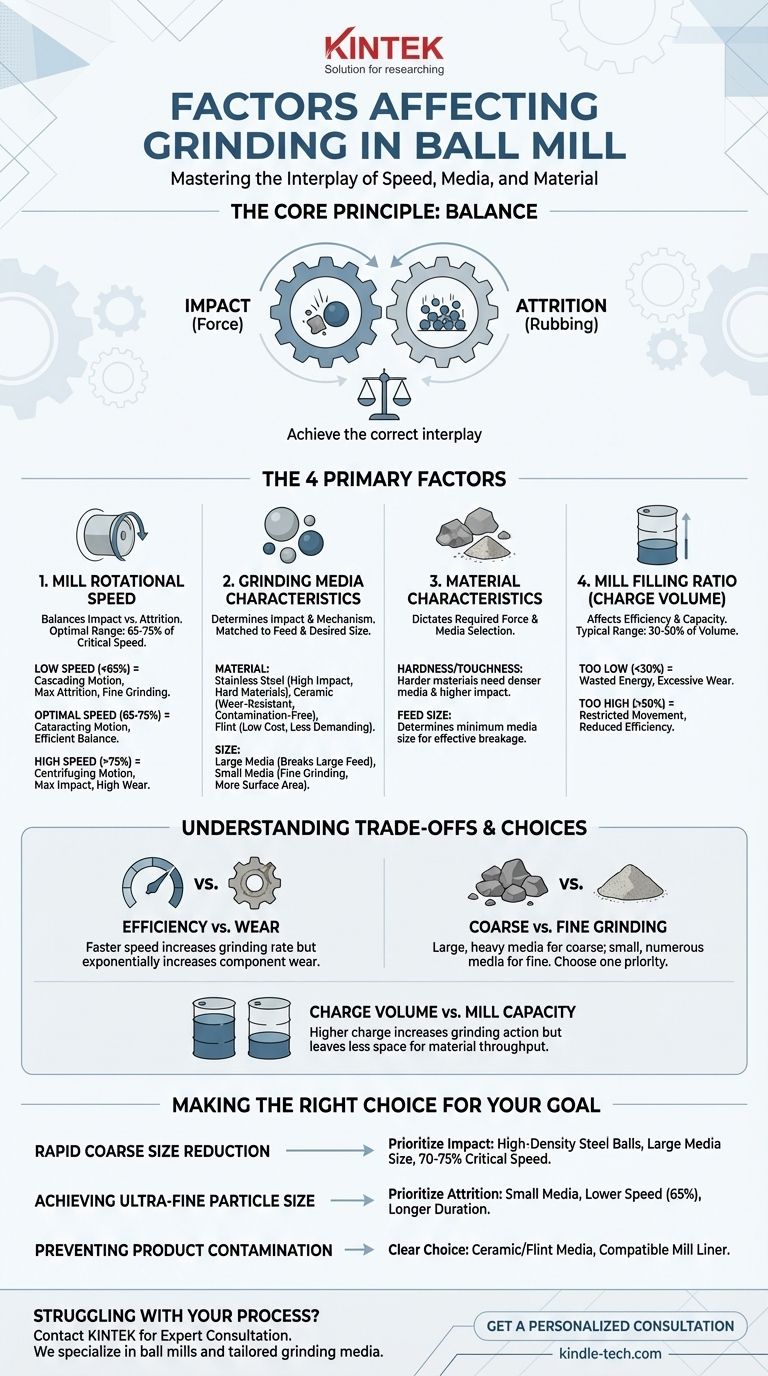

Em resumo, o desempenho de um moinho de bolas é governado por quatro fatores primários: a velocidade de rotação do moinho, as características dos meios de moagem (seu tamanho e tipo de material), as propriedades do material a ser moído e o volume do moinho ocupado pelos meios, conhecido como taxa de enchimento. Cada uma dessas variáveis é interdependente, e otimizar o processo de moagem requer a compreensão de como elas funcionam em conjunto.

O princípio central é o do equilíbrio. A moagem eficaz em moinho de bolas não se trata de maximizar um único fator, mas de alcançar a interação correta entre velocidade, meios e material para criar a ação de moagem específica – impacto ou abrasão – necessária para o resultado desejado.

A Mecânica da Ação de Moagem

Antes de examinar as variáveis, é crucial entender as duas forças fundamentais em ação dentro de um moinho de bolas. Sua capacidade de controlar essas forças é a chave para a otimização do processo.

Moagem por Impacto

Esta é a força primária para quebrar partículas grandes e grosseiras. À medida que o moinho gira, os meios de moagem (por exemplo, bolas de aço ou cerâmica) são levantados pela lateral do tambor e, em seguida, caem em cascata, atingindo o material com força significativa.

Atrito e Abrasão

Esta é a ação de atrito e cisalhamento que mói as partículas até um pó fino. Ocorre quando as bolas rolam umas sobre as outras, moendo o material preso entre elas. Esta ação é dominante em velocidades mais baixas e é essencial para obter um produto final muito fino.

Fatores Operacionais Essenciais Explicados

Cada parâmetro operacional influencia diretamente o equilíbrio entre impacto e atrito dentro do moinho.

Velocidade de Rotação do Moinho

A velocidade é, sem dúvida, a variável mais crítica. Não é um caso simples de "mais rápido é melhor". A velocidade do moinho é melhor compreendida em relação à sua velocidade crítica – a velocidade teórica na qual os meios de moagem seriam mantidos contra o tambor pela força centrífuga, resultando em nenhuma moagem.

- Baixas Velocidades (abaixo de 65% da crítica): Em velocidades lentas, os meios caem em um movimento em cascata. Isso maximiza o atrito e é ideal para moagem fina, mas é menos eficaz na quebra de partículas grandes.

- Velocidades Ótimas (65-75% da crítica): Esta faixa geralmente proporciona um bom equilíbrio entre impacto e atrito, levando a uma moagem eficiente para a maioria das aplicações.

- Altas Velocidades (aproximando-se da crítica): À medida que a velocidade aumenta, os meios são lançados mais longe, maximizando o impacto. No entanto, isso também aumenta drasticamente o desgaste do revestimento do moinho e dos próprios meios.

Características dos Meios de Moagem

As bolas ou seixos dentro do moinho são as ferramentas que realizam o trabalho. Suas propriedades são combinadas com o material de alimentação e o tamanho de partícula final desejado.

-

Material dos Meios: A densidade dos meios determina a força de impacto.

- Bolas de Aço Inoxidável: Alta densidade proporciona máxima energia de impacto, tornando-as ideais para quebrar materiais duros rapidamente.

- Bolas de Cerâmica (por exemplo, Alumina, Zircônia): Menos densas que o aço, mas muito duras e resistentes ao desgaste. São a escolha padrão quando evitar a contaminação metálica é crítico.

- Seixos de Sílex: Um meio natural de menor custo e menor densidade, adequado para aplicações menos exigentes.

-

Tamanho dos Meios: Deve haver uma relação adequada entre o tamanho dos meios de moagem e o tamanho do material que está sendo alimentado no moinho.

- Meios Grandes: Usados para quebrar grandes partículas de alimentação devido à maior força de impacto por bola.

- Meios Pequenos: Mais eficazes para moagem fina. Sua maior área de superfície coletiva aumenta a probabilidade de captura de partículas e melhora o atrito.

Taxa de Enchimento do Moinho (Volume de Carga)

Refere-se à porcentagem do volume interno do moinho que é preenchida pelos meios de moagem. A faixa típica é entre 30% e 50%.

- Muito Baixa (por exemplo, <30%): Não há meios suficientes para criar uma ação de moagem eficiente, levando a desperdício de energia e desgaste excessivo do revestimento.

- Muito Alta (por exemplo, >50%): A carga fica muito compactada. Isso restringe o movimento livre e o tombamento dos meios, reduzindo as forças de impacto e a eficiência geral da moagem.

Características do Material

As propriedades do material que você está moendo ditam muitas das outras escolhas.

- Dureza e Tenacidade: Materiais mais duros exigem maiores forças de impacto para fraturar. Isso significa usar meios mais densos (aço), bolas potencialmente maiores e operar em uma velocidade que favoreça o impacto.

- Tamanho da Alimentação: As maiores partículas em seu material de alimentação ditam o tamanho mínimo dos meios de moagem necessários para quebrá-las efetivamente.

Compreendendo as Compensações

Otimizar um moinho de bolas é um processo de gerenciamento de compromissos. Mudar uma variável inevitavelmente afetará outras.

Eficiência vs. Desgaste

Aumentar a velocidade do moinho geralmente aumentará a taxa de moagem, mas isso tem um custo alto. O desgaste tanto dos meios de moagem quanto do revestimento interno do moinho aumenta exponencialmente com a velocidade. Uma velocidade ligeiramente menor pode frequentemente resultar em uma vida útil muito mais longa para os componentes com apenas uma diminuição marginal na vazão.

Moagem Grossa vs. Fina

A configuração para moagem grossa e fina é fundamentalmente diferente. Meios grandes e pesados, excelentes para quebrar rochas de 1 polegada, são altamente ineficientes na produção de partículas submicrônicas. Por outro lado, um moinho carregado com pequenas esferas de cerâmica para moagem fina será incapaz de processar material de alimentação grosseiro de forma eficaz. Você deve escolher uma prioridade.

Volume de Carga vs. Capacidade do Moinho

Embora um volume de carga maior (por exemplo, 45%) aumente a ação de moagem, ele deixa menos espaço físico dentro do moinho para o material real que está sendo processado. Isso pode reduzir a vazão do moinho ou exigir uma operação em batelada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua configuração ideal depende inteiramente do seu objetivo principal. Use estes princípios como um guia inicial.

- Se seu foco principal é a redução rápida do tamanho de material grosseiro: Priorize as forças de impacto usando bolas de aço de alta densidade, um tamanho de meio maior em relação à alimentação e uma velocidade de rotação na faixa de 70-75% da crítica.

- Se seu foco principal é alcançar um tamanho de partícula ultrafino: Priorize o atrito usando meios menores para maximizar a área de superfície, uma velocidade de rotação mais baixa (cerca de 65% da crítica) e, potencialmente, uma duração de moagem mais longa.

- Se seu foco principal é prevenir a contaminação do produto: Sua escolha é clara — use meios de cerâmica ou sílex e certifique-se de que o revestimento do moinho seja feito de um material compatível e que não solte partículas.

Dominar esses fatores interconectados transforma a moagem em moinho de bolas de um processo de força bruta em uma ferramenta de engenharia precisa e controlável.

Tabela Resumo:

| Fator | Influência Chave | Faixa Ótima / Considerações |

|---|---|---|

| Velocidade de Rotação do Moinho | Equilíbrio das forças de impacto vs. atrito | 65-75% da velocidade crítica para a maioria das aplicações |

| Meios de Moagem | Força de impacto e mecanismo de moagem | Aço para materiais duros, Cerâmica para moagem sem contaminação |

| Características do Material | Força necessária e seleção dos meios | Dureza, tenacidade e tamanho inicial da alimentação são críticos |

| Taxa de Enchimento (Volume de Carga) | Eficiência de moagem e capacidade do moinho | Tipicamente 30-50% do volume do moinho |

Com dificuldades para atingir o tamanho de partícula correto ou melhorar a eficiência da sua moagem? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos e consumíveis de laboratório, incluindo moinhos de bolas e meios de moagem adaptados ao seu material e aplicação específicos. Seja seu objetivo moagem grosseira rápida ou a obtenção de um pó ultrafino sem contaminação, podemos ajudá-lo a otimizar seu processo. Entre em contato com nossa equipe técnica hoje para uma consulta personalizada e deixe-nos ajudá-lo a dominar seu processo de moagem.

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Por que um moinho de bolas planetário de alta energia é preferido à fundição tradicional para HEAs nanocristalinos?

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Qual é o papel específico de um moinho de bolas planetário de alta energia na síntese de eletrólitos de estado sólido de sulfeto dopado com Ag?

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador