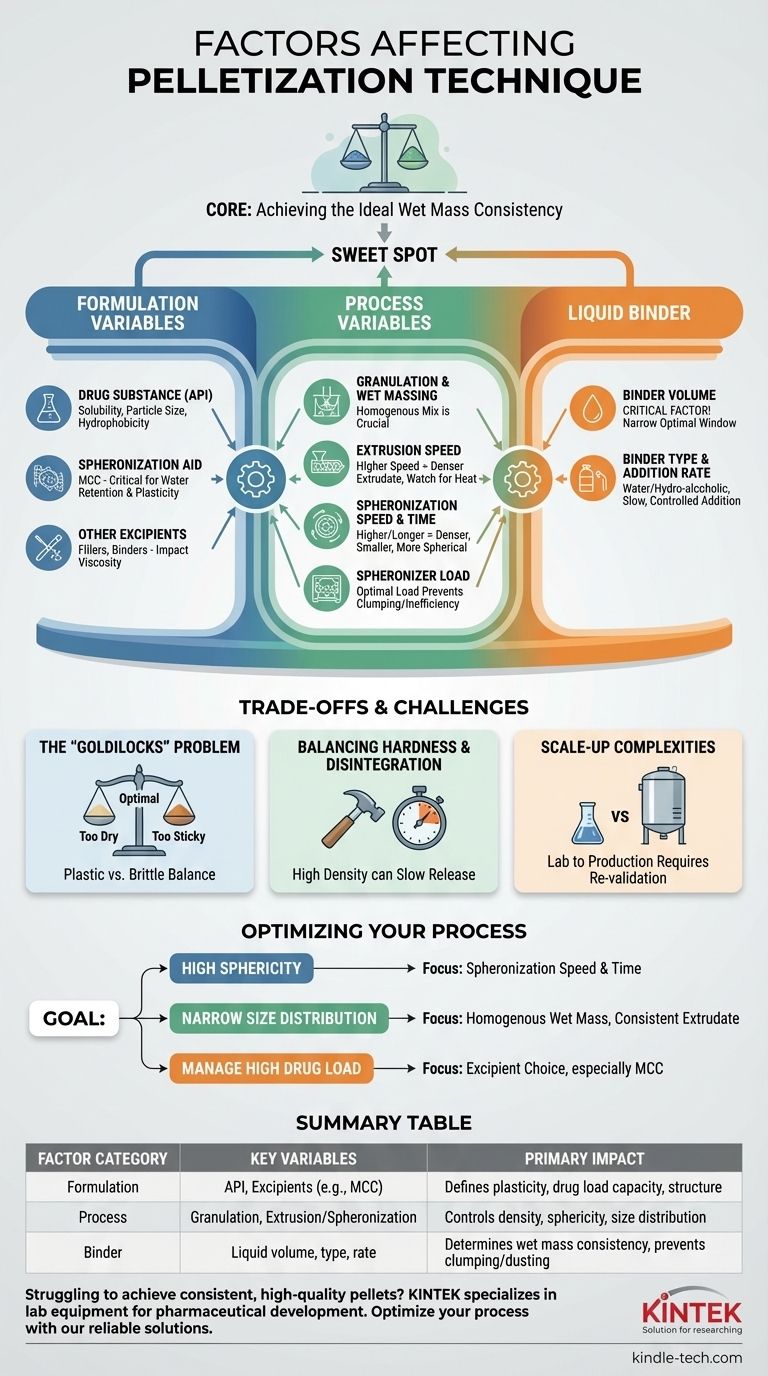

O sucesso de qualquer técnica de peletização é governado por uma interação precisa entre os materiais que você usa, as configurações do seu equipamento e o líquido que une tudo. Os fatores mais significativos são as propriedades do fármaco ativo e dos excipientes (variáveis de formulação), a velocidade e a duração das etapas do processo (variáveis de processo) e a quantidade e o tipo de aglutinante líquido utilizado.

Em sua essência, a peletização bem-sucedida não se trata de otimizar uma única variável, mas de alcançar a consistência ideal na massa úmida. Este "ponto ideal" garante que o material possa ser moldado e densificado sem se tornar excessivamente frágil ou um aglomerado pegajoso e inviável.

Variáveis de Formulação: Os Blocos Construtivos dos Seus Pellets

As características dos seus materiais de partida definem fundamentalmente os limites do seu processo. Ingredientes mal escolhidos não podem ser superados apenas por ajustes no processo.

A Substância Medicamentosa (API)

As propriedades do Ingrediente Farmacêutico Ativo (API) são uma consideração primária. Sua solubilidade, tamanho de partícula e hidrofobicidade ditam como ele interagirá com o líquido aglutinante e outros excipientes. Uma carga de fármaco muito alta, por exemplo, pode dificultar a formação de uma massa plástica adequada para extrusão.

O Auxiliar de Esferonização

Para a técnica comum de extrusão-esferonização, um excipiente como a Celulose Microcristalina (MCC) é quase sempre necessário. A MCC é crítica devido à sua capacidade de absorver e reter grandes quantidades de água, criando uma massa úmida coesa e plástica sem se tornar excessivamente pegajosa. Esta propriedade é essencial para que o material seja moldado em esferas.

Outros Excipientes

Componentes adicionais como excipientes, aglutinantes ou desintegrantes também desempenham um papel. Um excipiente solúvel em água, por exemplo, se dissolverá no líquido de granulação, alterando sua viscosidade e impactando a consistência da massa úmida final.

Variáveis de Processo: Controlando a Transformação

Estes são os parâmetros que você controla no equipamento. Eles determinam a quantidade de energia colocada no sistema para transformar a massa úmida em pellets acabados.

Granulação e Amassamento Úmido

A etapa inicial de mistura dos seus pós secos com o aglutinante líquido é crucial. O objetivo é criar uma massa úmida homogênea. Uma distribuição desigual do líquido levará a um extrudado inconsistente e, em última análise, a uma distribuição de tamanho de pellet ampla e inaceitável.

Velocidade de Extrusão

A velocidade do parafuso da extrusora força a massa úmida através de uma tela ou matriz. Uma velocidade mais alta aumenta o trabalho aplicado ao material, resultando tipicamente em um extrudado mais denso e uniforme. No entanto, velocidade excessiva pode gerar calor, o que pode ser prejudicial a fármacos sensíveis.

Velocidade e Tempo de Esferonização

É aqui que as hastes extrudadas são quebradas e arredondadas. Velocidades mais altas da placa do esferonizador e tempos de processamento mais longos geralmente produzem pellets mais densos, menores e mais esféricos. Existe, no entanto, um ponto de rendimentos decrescentes onde o excesso de energia pode causar atrito ou fusão dos pellets.

Carga do Esferonizador

A quantidade de extrudado adicionada à câmara do esferonizador impacta o desempenho. Uma câmara subpreenchida pode levar a um arredondamento ineficiente e a uma ampla distribuição de tamanho, enquanto uma câmara superpreenchida pode impedir o movimento dos pellets, causando aglomeração e impedindo a esferonização uniforme.

O Papel Crítico do Aglutinante Líquido

A interação entre as partículas sólidas e o aglutinante líquido é, sem dúvida, a parte mais sensível de todo o processo.

Volume do Aglutinante

A quantidade de líquido adicionada é o fator mais crítico. Pouco líquido resulta em um extrudado seco e friável que gera poeira excessiva e forma pellets fracos. Muito líquido leva a uma massa excessivamente plástica e pegajosa que se aglomera em grandes aglomerados inutilizáveis em vez de esferas discretas. A janela ideal é frequentemente muito estreita.

Tipo e Taxa de Adição do Aglutinante

Embora a água seja o aglutinante mais comum, sistemas hidroalcoólicos são às vezes usados. A escolha afeta os tempos de secagem e a solubilidade do API. Além disso, a taxa na qual o líquido é adicionado à mistura de pó seco influencia a uniformidade da massa úmida. Uma adição lenta e controlada é fundamental para evitar umedecimento excessivo localizado.

Compreendendo as Trocas e Desafios

Alcançar as características desejadas dos pellets envolve equilibrar fatores concorrentes e navegar por armadilhas comuns.

O Problema "Cachinhos Dourados" da Massa Úmida

A massa úmida ideal é plástica o suficiente para ser extrudada sem força excessiva, mas quebradiça o suficiente para se partir em segmentos curtos no esferonizador. Esta estreita janela de processamento é o desafio central do desenvolvimento do processo.

Equilibrando Dureza e Desintegração

Criar pellets muito duros e densos é frequentemente desejável para suportar processos subsequentes como o revestimento. No entanto, essa densidade aumentada pode retardar significativamente a capacidade do pellet de desintegrar e liberar o fármaco uma vez administrado.

Complexidades da Ampliação de Escala

Parâmetros que funcionam perfeitamente em uma máquina de pequena escala de laboratório frequentemente não se traduzem diretamente para equipamentos de produção maiores. Diferenças geométricas e entradas de energia mudam com a escala, exigindo uma cuidadosa revalidação do processo.

Otimizando Seu Processo de Peletização

Seu objetivo específico determinará quais fatores exigem mais atenção durante o desenvolvimento e controle.

- Se o seu foco principal é alcançar alta esfericidade: Priorize a otimização da velocidade e do tempo de esferonização, garantindo que sua massa úmida tenha a consistência plástica correta.

- Se o seu foco principal é uma distribuição estreita do tamanho de partícula: Concentre-se em alcançar uma massa úmida completamente homogênea e manter um extrudado consistente e denso.

- Se o seu foco principal é gerenciar uma alta carga de fármaco: Sua escolha de excipientes, particularmente o tipo e grau de MCC, será o fator mais crítico.

Dominar esses fatores interconectados transforma a peletização de um desafio complexo em uma ciência de fabricação precisa e repetível.

Tabela Resumo:

| Categoria do Fator | Variáveis Chave | Impacto Primário nos Pellets |

|---|---|---|

| Formulação | Propriedades do API, Excipientes (e.g., MCC) | Define a plasticidade, capacidade de carga do fármaco e estrutura final |

| Processo | Granulação, velocidade e tempo de Extrusão/Esferonização | Controla a densidade, esfericidade e distribuição de tamanho |

| Aglutinante | Volume, tipo e taxa de adição do líquido | Determina a consistência da massa úmida e previne aglomeração/empoeiramento |

Com dificuldades para obter pellets consistentes e de alta qualidade? A KINTEK é especializada em equipamentos e consumíveis de laboratório para desenvolvimento farmacêutico. Nossa experiência pode ajudá-lo a otimizar seu processo de peletização, desde a seleção dos excipientes corretos até o ajuste fino dos seus parâmetros de esferonização. Deixe-nos fornecer o equipamento confiável e o suporte que você precisa para escalar sua formulação com sucesso. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos!

Guia Visual

Produtos relacionados

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Manual de Prensagem de Comprimidos de Punção Única Máquina de Prensagem de Comprimidos TDP

- Máquina Elétrica de Prensagem de Comprimidos TDP Máquina de Puncionamento de Comprimidos

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

As pessoas também perguntam

- Qual é a função da prensa rotativa de comprimidos? Produção de Comprimidos de Alta Velocidade e Alto Volume

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Quais são as vantagens da máquina de prensagem de comprimidos? Alcance uma Produção Consistente e de Alta Velocidade

- Quais são as desvantagens da estampagem? Altos Custos e Limites de Design para Produção em Massa

- Qual tipo de prensa de comprimidos é mais adequado para produção em larga escala? Prensas Rotativas para Eficiência de Alto Volume