Embora incrivelmente versáteis, as principais desvantagens dos incineradores de forno rotativo são o seu custo financeiro substancial, a alta complexidade operacional e os desafios ambientais significativos que apresentam. Esses sistemas exigem um grande investimento de capital para o forno e seus equipamentos auxiliares essenciais, consomem grandes quantidades de energia e requerem sistemas sofisticados de controle de poluição do ar para gerenciar as emissões perigosas.

A principal compensação de um forno rotativo é a sua versatilidade versus a sua complexidade. A sua capacidade inigualável de processar uma ampla variedade de tipos de resíduos é equilibrada por custos de capital e operacionais extremamente altos, cronogramas de manutenção exigentes e uma exigência não negociável de extensos controles ambientais a jusante.

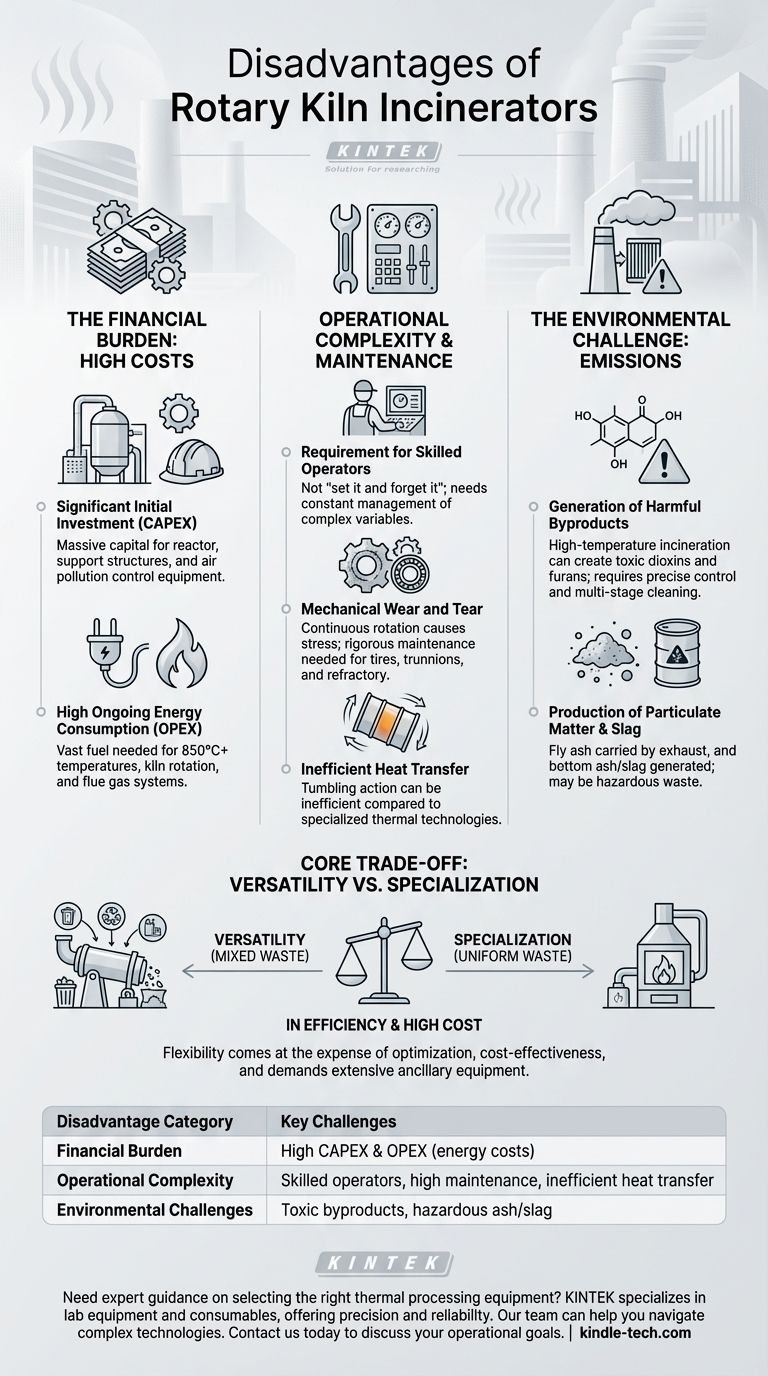

O Encargo Financeiro: Altos Custos de Capital e Operacionais

Escolher um incinerador de forno rotativo é um grande compromisso financeiro que se estende muito além da compra inicial. O custo de vida útil do sistema é um fator crítico em qualquer avaliação.

Investimento Inicial Significativo (CAPEX)

Um forno rotativo é uma peça maciça de equipamento industrial pesado. O custo do próprio reator, juntamente com as estruturas de suporte necessárias, sistemas de alimentação e extenso equipamento de controle de poluição do ar, resulta em um CAPEX (despesa de capital) inicial muito alto.

Alto Consumo Contínuo de Energia (OPEX)

Atingir e manter as altas temperaturas necessárias para uma incineração eficaz (muitas vezes acima de 850°C) consome uma vasta quantidade de combustível. Isso, combinado com a energia necessária para girar o tambor pesado e alimentar os extensos sistemas de tratamento de gases de combustão, leva a custos operacionais significativos e contínuos.

Complexidade Operacional e Demandas de Manutenção

A natureza robusta de um forno rotativo desmente a sua sensibilidade operacional. A operação eficaz e segura não é uma tarefa simples e requer supervisão constante.

Exigência de Operadores Qualificados

Estes não são sistemas "configure e esqueça". A operação adequada requer uma equipe de técnicos altamente treinados que possam gerenciar variáveis complexas como perfis de temperatura, velocidade de rotação do forno e taxas de alimentação de resíduos para garantir a combustão completa e minimizar as emissões nocivas.

Desgaste Mecânico

A rotação constante de um tubo de aço maciço e aquecido cria um imenso estresse mecânico. Componentes-chave como os pneus de suporte, rodas de trunnion e revestimento refratário estão sujeitos a desgaste contínuo e exigem um rigoroso cronograma de manutenção preventiva para evitar tempo de inatividade caro e não planejado.

Transferência de Calor Ineficiente

Embora a ação de tombamento seja excelente para misturar sólidos, pode ser um método relativamente ineficiente de transferência de calor. Isso pode levar a um maior consumo de energia em comparação com outras tecnologias de tratamento térmico mais especializadas, projetadas para fluxos de resíduos uniformes.

O Desafio Ambiental: Gerenciando Emissões

Por sua própria natureza, os incineradores representam riscos ambientais. A natureza mista, muitas vezes perigosa, dos resíduos processados por fornos rotativos torna o gerenciamento desses riscos o desafio mais crítico.

Geração de Subprodutos Nocivos

A incineração em alta temperatura de materiais variados, especialmente aqueles que contêm cloro, pode criar subprodutos altamente tóxicos como dioxinas e furanos. Prevenir a sua formação e capturá-los requer controle preciso da combustão e sistemas sofisticados de limpeza de gases em várias etapas.

Produção de Material Particulado e Escória

O processo de combustão gera cinzas volantes (material particulado) que são arrastadas com o gás de exaustão e devem ser capturadas por filtros. Também produz cinzas de fundo ou escória, ambas podendo ser classificadas como resíduos perigosos e exigindo descarte especializado e caro.

Compreendendo as Compensações: Versatilidade vs. Especialização

A decisão de usar um forno rotativo depende da compreensão do seu compromisso central. Você ganha flexibilidade à custa da otimização e da relação custo-benefício.

O Problema do "Pau para Toda Obra"

A maior força de um forno rotativo – sua capacidade de lidar com líquidos, sólidos, lodos e materiais perigosos simultaneamente – é também uma fonte de sua ineficiência. Para um fluxo de resíduos único e uniforme, um forno mais especializado e menos complexo seria quase certamente mais eficiente e econômico.

O Encargo dos Equipamentos Auxiliares

O próprio forno é apenas o coração do sistema. Uma instalação totalmente funcional e em conformidade requer uma vasta gama de equipamentos de suporte, incluindo sistemas de preparação e alimentação de resíduos, pós-queimadores (câmaras de combustão secundária), caldeiras de recuperação de calor e extensas unidades de controle de poluição do ar. Esses sistemas adicionam imenso custo, complexidade e carga de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar um forno rotativo requer alinhar suas desvantagens inerentes com a natureza específica das suas necessidades de gerenciamento de resíduos.

- Se o seu foco principal é processar um fluxo de resíduos diversificado, complexo ou perigoso: A versatilidade do forno rotativo é provavelmente necessária, e seus altos custos e complexidade são uma compensação justificável por suas capacidades.

- Se o seu foco principal é a eficiência de custos para um fluxo de resíduos uniforme: Uma tecnologia mais especializada, como um incinerador de leito fixo ou leito fluidizado, provavelmente oferecerá um custo total de propriedade menor.

- Se o seu foco principal é minimizar o risco ambiental: Esteja preparado para um investimento maciço em tecnologia de tratamento de gases de combustão de última geração, pois isso é inegociável para a operação responsável do forno.

Compreender essas desvantagens é o primeiro passo para implementar esta poderosa tecnologia de forma responsável e eficaz.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Encargo Financeiro | Alto investimento de capital (CAPEX), custos de energia contínuos significativos (OPEX) |

| Complexidade Operacional | Requer operadores qualificados, alta manutenção devido ao desgaste mecânico, transferência de calor ineficiente |

| Desafios Ambientais | Geração de subprodutos tóxicos (dioxinas, furanos), produção de cinzas/escória perigosas |

| Compensação Central | Versatilidade para resíduos mistos vs. ineficiência e alto custo para fluxos uniformes |

Precisa de orientação especializada na seleção do equipamento de processamento térmico certo para o seu laboratório ou instalação? A KINTEK é especialista em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com precisão e confiabilidade. Nossa equipe pode ajudá-lo a navegar pelas complexidades das tecnologias de tratamento de resíduos para encontrar uma solução que equilibre desempenho, custo e conformidade. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como podemos apoiar seus objetivos operacionais.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo