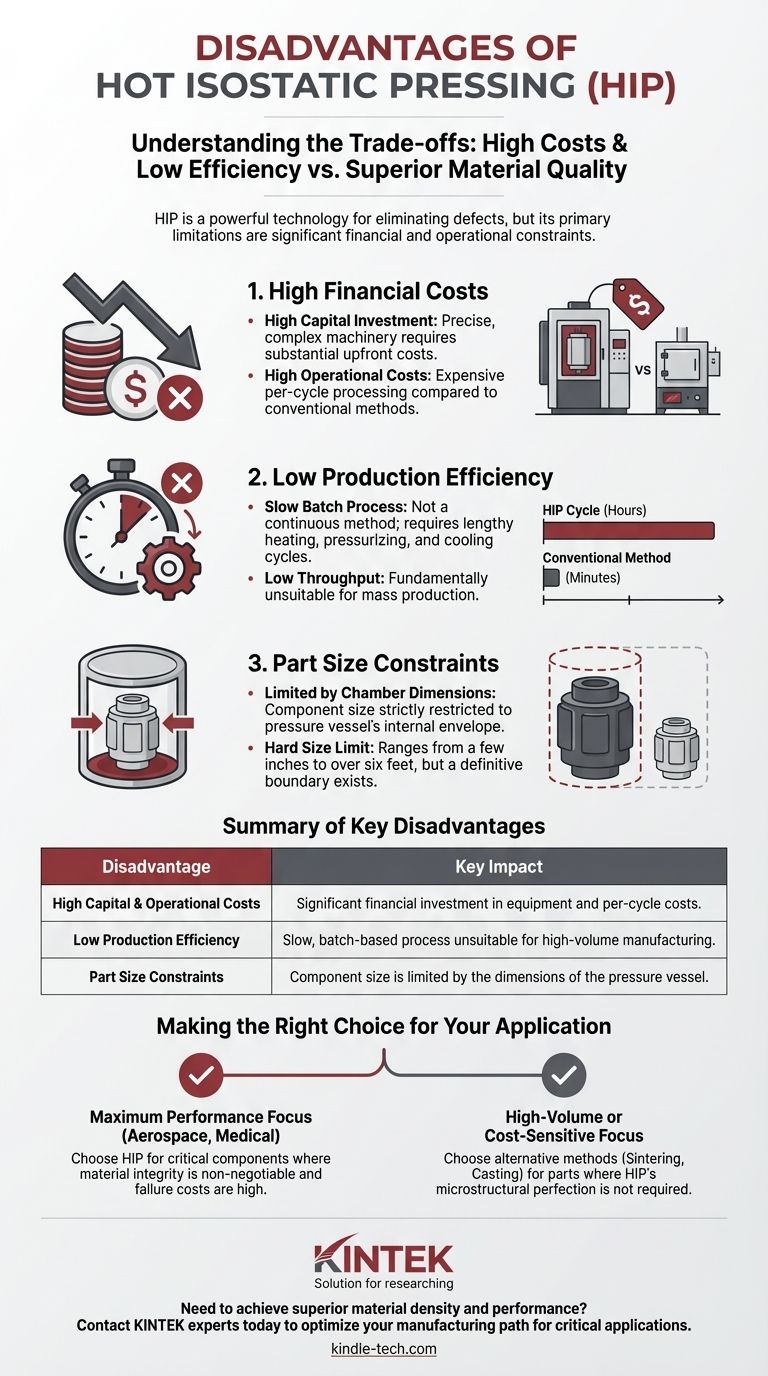

Embora seja uma tecnologia poderosa para eliminar defeitos, a Prensagem Isostática a Quente (HIP) é principalmente limitada pelos seus significativos custos financeiros e operacionais. O processo é caracterizado por baixa eficiência de produção e alto investimento de capital, tornando-o inadequado para aplicações de alto volume ou sensíveis ao custo onde métodos alternativos são suficientes.

As principais desvantagens da Prensagem Isostática a Quente não são falhas técnicas, mas realidades econômicas e logísticas. Você está trocando custos de produção mais altos e tempos de ciclo mais lentos por melhorias incomparáveis na densidade do material, uniformidade e desempenho mecânico.

Por que escolher o HIP em primeiro lugar?

Para entender as desvantagens do HIP, é crucial primeiro reconhecer os problemas únicos que ele resolve. Os fabricantes investem nesta tecnologia para alcançar propriedades de materiais que muitas vezes são inatingíveis por outros meios.

Eliminando a Porosidade Interna

O HIP submete os componentes a temperaturas elevadas e a alta pressão uniforme de todos os lados. Essa combinação efetivamente colapsa e solda vazios internos, poros e defeitos dentro de um material.

Isso é crítico para peças fabricadas aditivamente (impressas em 3D), que frequentemente sofrem de porosidade e má adesão de camadas que podem comprometer a integridade estrutural.

Criando Microestruturas Uniformes

A pressão isostática garante que a densidade seja aumentada uniformemente em toda a peça, independentemente de sua forma. Isso evita a anisotropia (propriedades dependentes da direção) que pode ocorrer com métodos de prensagem unidirecionais.

O resultado é um material homogêneo com propriedades mecânicas previsíveis e consistentes, como melhor ductilidade e resistência à fadiga.

Consolidando Etapas de Fabricação

Em alguns fluxos de trabalho, o HIP pode combinar tratamentos térmicos, têmpera e processos de envelhecimento em um único ciclo. Essa consolidação pode reduzir o número total de etapas de fabricação, compensando parte de sua lentidão inerente.

Compreendendo as Trocas: As Principais Desvantagens

A decisão de usar o HIP depende se seus benefícios justificam suas significativas desvantagens. Essas desvantagens estão quase inteiramente relacionadas a custos e logística de produção.

Altos Custos de Produção e Equipamento

A maquinaria necessária para o HIP é precisa, complexa e deve lidar com segurança com pressões e temperaturas extremas. Isso resulta em um investimento de capital inicial muito alto.

Além disso, o custo operacional por ciclo é substancial, tornando o preço por peça muito mais alto em comparação com os métodos convencionais de sinterização ou fundição.

Baixa Eficiência de Produção

O HIP é um processo em lote, não contínuo. Carregar a câmara, executar o ciclo de aquecimento e pressurização e o resfriamento pode levar muitas horas.

Este tempo de ciclo lento leva a uma baixa taxa de produção, tornando-o fundamentalmente inadequado para a produção em massa. É um método para qualidade, não quantidade.

Restrições no Tamanho da Peça

O tamanho do componente que pode ser processado é estritamente limitado pelas dimensões internas da câmara de pressão cilíndrica do sistema HIP.

Embora existam sistemas em vários tamanhos, de alguns centímetros a mais de um metro e oitenta de diâmetro, sempre há um limite rígido para o envelope da peça.

Fazendo a Escolha Certa para Sua Aplicação

Escolher usar a Prensagem Isostática a Quente requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é o máximo desempenho e confiabilidade: O HIP é a escolha superior quando o custo de falha do componente é extremamente alto e a integridade do material não é negociável, como em aplicações aeroespaciais ou implantes médicos.

- Se o seu foco principal é a produção de alto volume ou sensível ao custo: Métodos alternativos como sinterização convencional, fundição ou forjamento são muito mais economicamente viáveis para peças que não exigem o nível de perfeição microestrutural do HIP.

Em última análise, ver a Prensagem Isostática a Quente como uma etapa de acabamento especializada para componentes críticos, em vez de um método de fabricação geral, é a chave para alavancar seu poder de forma eficaz.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Altos Custos de Capital e Operacionais | Investimento financeiro significativo em equipamentos e custos por ciclo. |

| Baixa Eficiência de Produção | Processo lento, baseado em lotes, inadequado para fabricação de alto volume. |

| Restrições de Tamanho da Peça | O tamanho do componente é limitado pelas dimensões do vaso de pressão. |

Precisa alcançar densidade e desempenho superiores de material para seus componentes críticos?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo soluções para testes e processamento de materiais. Se você está desenvolvendo componentes para aplicações aeroespaciais, implantes médicos ou outras aplicações de alto desempenho, nossa experiência pode ajudá-lo a determinar o caminho de fabricação mais eficiente e eficaz.

Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de materiais e como nossas soluções podem ajudá-lo a otimizar a qualidade e o desempenho.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Manuais Integradas para Uso em Laboratório

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

As pessoas também perguntam

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial