Em sua essência, um reator de pirólise é um forno especializado projetado para decompor termicamente material na ausência de oxigênio. Embora existam muitos designs, eles são categorizados principalmente não por nome, mas por três princípios operacionais chave: como são carregados (batelada ou contínuo), como transferem calor e como manipulam o material durante o processo (por exemplo, fixo, móvel ou fluidizado). Os tipos mais comuns que você encontrará são reatores de leito fixo, leito fluidizado e forno rotativo.

O tipo específico de reator de pirólise não é escolhido aleatoriamente; é uma consequência direta do resultado desejado. O design do reator é projetado para controlar a temperatura e o tempo de residência, o que, por sua vez, determina se o produto principal será biocarvão sólido, bio-óleo líquido ou gases combustíveis.

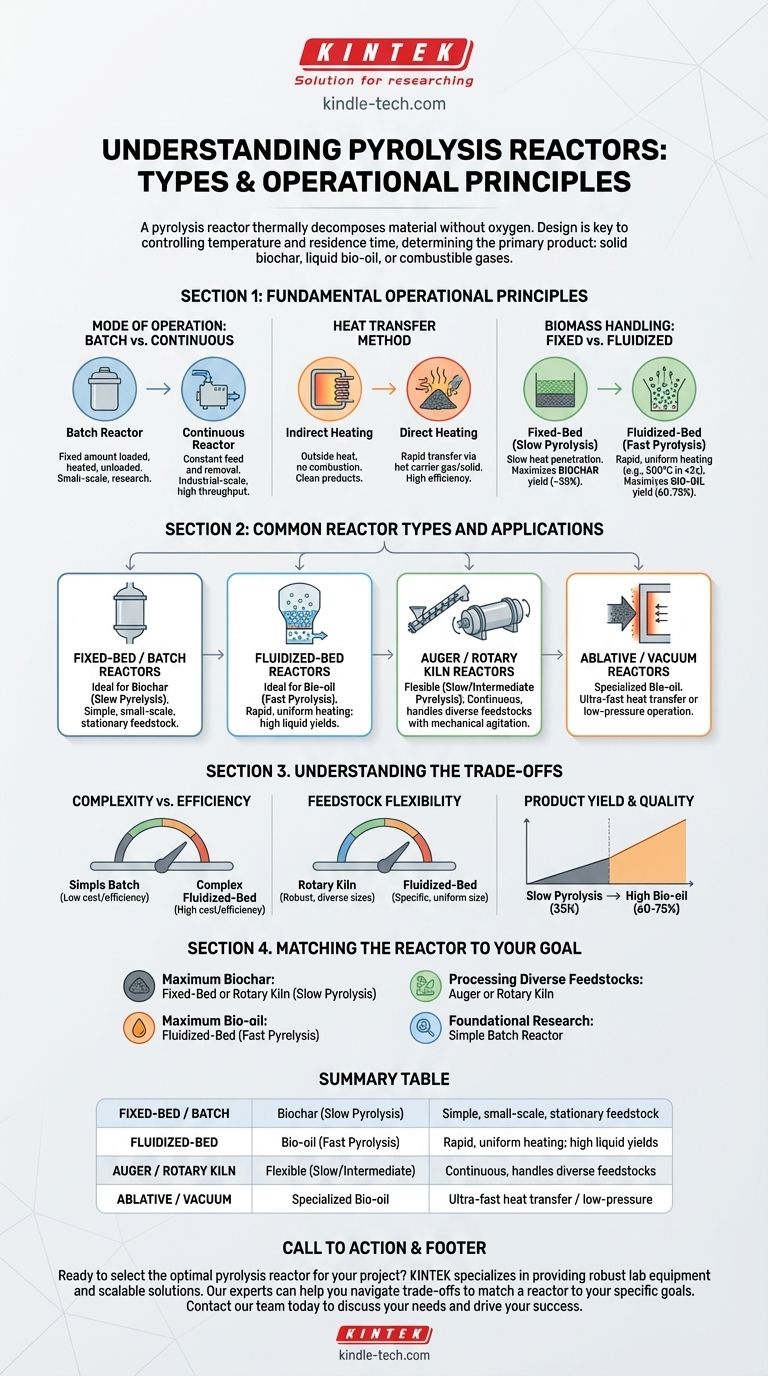

Os Princípios Fundamentais do Design de Reatores

Para entender os diferentes "tipos" de reatores, você deve primeiro entender os princípios de engenharia que os diferenciam. O nome de um reator é simplesmente um rótulo para sua combinação única desses princípios.

Modo de Operação: Batelada vs. Contínuo

Reatores de batelada são a forma mais simples. Uma quantidade fixa de matéria-prima é carregada em um vaso selado, aquecida por um período definido e, em seguida, os produtos são removidos antes que a próxima batelada comece. Isso é comum para pesquisas em escala de laboratório e operações menores.

Reatores contínuos são projetados para produção em escala industrial. A matéria-prima é alimentada constantemente no sistema, e os produtos são continuamente removidos, permitindo uma operação ininterrupta e maior rendimento.

Método de Transferência de Calor

A eficiência e a velocidade da pirólise são ditadas pela rapidez e uniformidade com que o calor é transferido para a matéria-prima.

O aquecimento indireto é o mais comum. A câmara do reator é aquecida externamente, e o calor é transferido para o material por condução e convecção. Isso evita a combustão e mantém os produtos resultantes "limpos".

O aquecimento direto envolve o uso de um gás ou sólido transportador quente (como areia) que é misturado diretamente com a matéria-prima. Isso permite uma transferência de calor extremamente rápida, essencial para certos tipos de pirólise.

Manuseio de Biomassa: Fixo vs. Fluidizado

Esta é, sem dúvida, a distinção mais crítica, pois impacta diretamente a velocidade do processo e o produto resultante.

Reatores de leito fixo, como um sistema de batelada simples, mantêm a matéria-prima estacionária. O calor penetra lentamente no material, tornando este design ideal para a pirólise lenta, onde o objetivo é maximizar a produção de biocarvão.

Reatores de leito fluidizado suspendem as partículas da matéria-prima em um fluxo de gás quente de alta velocidade. Essa "fluidização" garante que cada partícula seja envolvida pelo calor, levando a aumentos de temperatura extremamente rápidos e uniformes. Este design é o padrão para a pirólise rápida, que visa maximizar o rendimento de bio-óleo líquido.

Tipos Comuns de Reatores e Suas Aplicações

Com esses princípios em mente, os tipos específicos de reatores tornam-se muito mais claros. Eles são simplesmente aplicações práticas desses conceitos.

Reatores de Leito Fixo e Batelada

São vasos simples e selados, frequentemente usados para pirólise lenta. Seu design e operação diretos os tornam ideais para aplicações em pequena escala ou quando o objetivo principal é produzir biocarvão de alta qualidade.

Reatores de Leito Fluidizado

Esses sistemas são os cavalos de batalha da pirólise rápida para a produção de bio-óleo. Ao forçar um gás quente através de um leito de areia e matéria-prima, eles alcançam a rápida transferência de calor (por exemplo, aquecimento a 500°C em menos de 2 segundos) necessária para craquear vapores orgânicos em líquidos antes que possam se decompor ainda mais em gás.

Reatores de Rosca e Forno Rotativo

São reatores contínuos e agitados mecanicamente. Um reator de rosca usa um parafuso grande para empurrar o material através de um tubo aquecido, enquanto um forno rotativo é um grande cilindro giratório. A mistura constante garante um aquecimento uniforme e os torna altamente eficazes no processamento de matérias-primas diversas ou difíceis. Podem ser ajustados para pirólise lenta ou intermediária.

Reatores Ablativos e a Vácuo

São designs mais especializados. A pirólise ablativa pressiona a matéria-prima contra uma superfície quente e em movimento, alcançando uma transferência de calor ultrarrápida por força mecânica. A pirólise a vácuo opera em baixa pressão, o que diminui o ponto de ebulição dos vapores de pirólise, permitindo que sejam removidos rapidamente para preservar sua qualidade como bio-óleo.

Compreendendo as Compensações

A escolha de um reator envolve equilibrar custo, complexidade e o resultado desejado. Não existe um tipo "melhor" único.

Complexidade vs. Eficiência

Reatores de batelada simples são baratos de construir e operar, mas são menos eficientes e têm baixa capacidade de produção. Sistemas complexos como reatores de leito fluidizado circulante oferecem transferência de calor e controle de produto superiores, mas vêm com custos de capital e operacionais significativamente mais altos.

Flexibilidade da Matéria-Prima

Reatores como fornos rotativos são robustos e podem lidar com uma ampla variedade de tamanhos de matéria-prima e teores de umidade. Em contraste, reatores de leito fluidizado exigem tamanhos de partícula muito específicos e uniformes para funcionar corretamente, muitas vezes exigindo um extenso pré-processamento da matéria-prima.

Rendimento e Qualidade do Produto

O design do reator é o controle primário para a distribuição do produto. Reatores de pirólise rápida (leito fluidizado, ablativo) são projetados para maximizar o bio-óleo líquido, frequentemente com rendimentos de 60-75% em peso. Reatores de pirólise lenta (leito fixo) são projetados para maximizar o biocarvão sólido, tipicamente rendendo cerca de 35%.

Combinando o Reator ao Seu Objetivo

Sua escolha de reator deve ser guiada inteiramente pelo seu objetivo principal.

- Se o seu foco principal é a produção máxima de biocarvão: Um processo de pirólise lenta em um reator de leito fixo simples ou forno rotativo é o seu caminho mais direto.

- Se o seu foco principal é o rendimento máximo de bio-óleo: Você deve usar um reator de pirólise rápida, sendo os sistemas de leito fluidizado a tecnologia mais comprovada e comum.

- Se o seu foco principal é processar matérias-primas diversas ou não uniformes: Sistemas agitados mecanicamente, como reatores de rosca ou forno rotativo, oferecem a maior flexibilidade operacional.

- Se o seu foco principal é pesquisa fundamental ou testes em pequena escala: Um reator de batelada simples e de baixo custo oferece o controle necessário sem a complexidade em escala industrial.

Compreender esses princípios centrais o leva de simplesmente listar nomes de reatores a tomar uma decisão de engenharia informada com base em seu objetivo específico.

Tabela Resumo:

| Tipo de Reator | Ideal Para (Produto Principal) | Característica Chave |

|---|---|---|

| Leito Fixo / Batelada | Biocarvão (Pirólise Lenta) | Simples, pequena escala, matéria-prima estacionária |

| Leito Fluidizado | Bio-óleo (Pirólise Rápida) | Aquecimento rápido e uniforme; altos rendimentos líquidos |

| Rosca / Forno Rotativo | Flexível (Lenta/Intermediária) | Contínuo, processa diversas matérias-primas |

| Ablativo / Vácuo | Bio-óleo Especializado | Transferência de calor ultrarrápida ou operação em baixa pressão |

Pronto para selecionar o reator de pirólise ideal para o seu projeto? O reator certo é fundamental para atingir seus rendimentos alvo de biocarvão, bio-óleo ou gás. A KINTEK é especializada no fornecimento de equipamentos de laboratório robustos e soluções escaláveis para pesquisa e desenvolvimento de pirólise. Nossos especialistas podem ajudá-lo a navegar pelas compensações em complexidade, eficiência e flexibilidade da matéria-prima para combinar um reator ao seu objetivo específico. Entre em contato com nossa equipe hoje para discutir suas necessidades de processo de pirólise e como nossos equipamentos podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese