A diferença fundamental entre os processos de Deposição Química a Vapor (CVD) é a pressão operacional dentro da câmara de reação. Este único parâmetro dita quase todo o resto, desde a qualidade e uniformidade do filme depositado até a velocidade do processo e o custo do equipamento. Embora todos os métodos de CVD envolvam a introdução de gases reativos que formam um filme sólido em um substrato aquecido, o ajuste da pressão altera drasticamente a física da deposição.

O princípio central a entender é a troca entre pressão e qualidade. A redução da pressão do processo geralmente resulta em filmes de maior pureza e mais uniformes que podem se conformar a formas complexas, mas isso ocorre ao custo de taxas de deposição mais lentas e equipamentos mais caros e complexos.

O Papel da Pressão na CVD

A escolha entre CVD de Pressão Atmosférica (APCVD), CVD de Baixa Pressão (LPCVD) e outras variantes é uma decisão de engenharia enraizada no comportamento físico dos gases. A pressão determina como as moléculas de gás interagem umas com as outras e com a superfície do substrato.

Transporte de Gás e Caminho Livre Médio

À pressão atmosférica, as moléculas de gás estão densamente compactadas e colidem constantemente umas com as outras. Este "caminho livre médio" curto (a distância média que uma molécula percorre antes de uma colisão) resulta em um processo limitado por difusão, onde os reagentes chegam ao substrato de uma maneira um tanto aleatória e não uniforme.

Ao reduzir a pressão, o caminho livre médio aumenta significativamente. As moléculas viajam mais longe em linha reta, permitindo que alcancem todas as superfícies do substrato — incluindo o fundo e as paredes laterais de pequenas trincheiras — antes de reagir.

Reação de Superfície vs. Reação em Fase Gasosa

A alta pressão promove reações químicas indesejáveis na fase gasosa acima do substrato. Essas reações podem formar pequenas partículas que então caem na superfície, criando defeitos e degradando a qualidade do filme.

Em ambientes de baixa pressão, o processo torna-se limitado pela reação de superfície. A deposição ocorre principalmente quando os gases reagentes são adsorvidos diretamente no substrato aquecido, que é o mecanismo desejado para criar um filme de alta qualidade, denso e bem aderido.

Conformidade e Cobertura de Passo

Conformidade descreve a uniformidade com que um filme reveste uma superfície não plana. Para microeletrônica com estruturas 3D complexas, isso é crítico.

Como a baixa pressão permite que as moléculas de gás atinjam todas as superfícies antes de reagir, os processos LPCVD e UHVCVD fornecem excelente conformidade. A APCVD de alta pressão, sendo limitada pela difusão, fornece conformidade muito pobre, criando filmes mais espessos nas superfícies superiores e filmes muito mais finos dentro das trincheiras.

Uma Análise dos Principais Processos de CVD

Cada processo de CVD ocupa um nicho específico definido pelo equilíbrio entre velocidade, custo e qualidade do filme.

CVD de Pressão Atmosférica (APCVD)

- Pressão: Pressão atmosférica padrão (~100.000 Pa).

- Características: Sistemas simples, de extremidade aberta ou baseados em transportador resultam em altíssima vazão e baixo custo de equipamento.

- Qualidade do Filme: Geralmente baixa, com uniformidade e conformidade ruins. Propenso à contaminação por partículas de reações em fase gasosa.

- Uso Principal: Aplicações onde velocidade e custo são primordiais e a perfeição do filme não é, como na deposição de óxidos protetores espessos ou em algumas camadas na fabricação de células solares.

CVD de Baixa Pressão (LPCVD)

- Pressão: Tipicamente de 10 a 100 Pa.

- Características: Requer bombas de vácuo e câmaras seladas, aumentando o custo e a complexidade. Os processos são geralmente executados em lotes de wafers.

- Qualidade do Filme: Excelente uniformidade e alta conformidade. A deposição é impulsionada pela reação de superfície, levando a filmes de alta pureza.

- Uso Principal: O pilar da indústria de semicondutores para deposição de filmes de polissilício, nitreto de silício e dióxido de silício de alta qualidade.

CVD Subatmosférica (SACVD)

- Pressão: Abaixo da atmosférica, mas superior à LPCVD (ex: 10.000 a 60.000 Pa).

- Características: Um compromisso projetado para alcançar melhores propriedades de filme do que a APCVD, mas com taxas de deposição mais altas do que a LPCVD.

- Qualidade do Filme: Boa, especialmente para preenchimento de lacunas de alta relação de aspecto (um processo conhecido como preenchimento de lacunas). Frequentemente usa química baseada em ozônio.

- Uso Principal: Deposição de filmes dielétricos como dióxido de silício para isolamento de trincheira rasa em circuitos integrados.

CVD de Ultra-Alto Vácuo (UHVCVD)

- Pressão: Extremamente baixa, abaixo de 10⁻⁶ Pa.

- Características: Requer sistemas de vácuo muito caros e complexos. As taxas de deposição são extremamente lentas.

- Qualidade do Filme: A mais alta pureza e controle possíveis. Pode depositar filmes uma camada atômica de cada vez (epitaxia), criando estruturas cristalinas perfeitas.

- Uso Principal: Pesquisa avançada e fabricação de dispositivos de alto desempenho, como o crescimento de camadas epitaxiais de silício-germânio (SiGe) tensionadas para transistores de alta velocidade.

Entendendo as Trocas Fundamentais

A escolha de um processo de CVD nunca é sobre encontrar o "melhor", mas sim o mais apropriado. A decisão sempre envolve navegar por um conjunto de trocas fundamentais.

Qualidade vs. Vazão

Esta é a troca mais crítica. A APCVD oferece vazão inigualável, mas produz filmes de baixa qualidade. A UHVCVD produz filmes atomicamente perfeitos, mas é muito lenta para a produção em massa. A LPCVD ocupa um ponto ideal valioso para muitas aplicações de microeletrônica.

Conformidade vs. Custo

Se o seu dispositivo possui trincheiras profundas ou recursos 3D complexos, você precisa da alta conformidade fornecida por um processo de baixa pressão. Essa capacidade, no entanto, acarreta o custo direto de equipamentos de vácuo mais caros, manutenção e tempos de processamento mais longos.

Pureza vs. Taxa

O ambiente extremamente limpo da UHVCVD é necessário para criar filmes epitaxiais livres de contaminantes. Essa limpeza é alcançada minimizando os gases de fundo, o que também significa diminuir a introdução de gases reagentes, reduzindo drasticamente a taxa de deposição.

Selecionando o Processo de CVD Correto

Sua escolha deve ser guiada pelos requisitos específicos do filme que você precisa criar.

- Se seu foco principal for alta vazão e baixo custo: APCVD é a escolha mais adequada, especialmente para filmes espessos e não críticos.

- Se seu foco principal for filmes uniformes e de alta qualidade para microeletrônica: LPCVD oferece o melhor equilíbrio entre qualidade, conformidade e taxas de produção aceitáveis.

- Se seu foco principal for criar camadas monocristalinas ultra-puras para dispositivos avançados: UHVCVD é a única opção, apesar de seu alto custo e baixa velocidade.

- Se seu foco principal for preencher lacunas topográficas desafiadoras rapidamente: SACVD oferece um compromisso valioso entre a velocidade dos sistemas de pressão mais alta e a qualidade da LPCVD.

A escolha do método de CVD correto é uma decisão crítica de engenharia que equilibra as características de filme desejadas com as restrições práticas de velocidade de produção e custo.

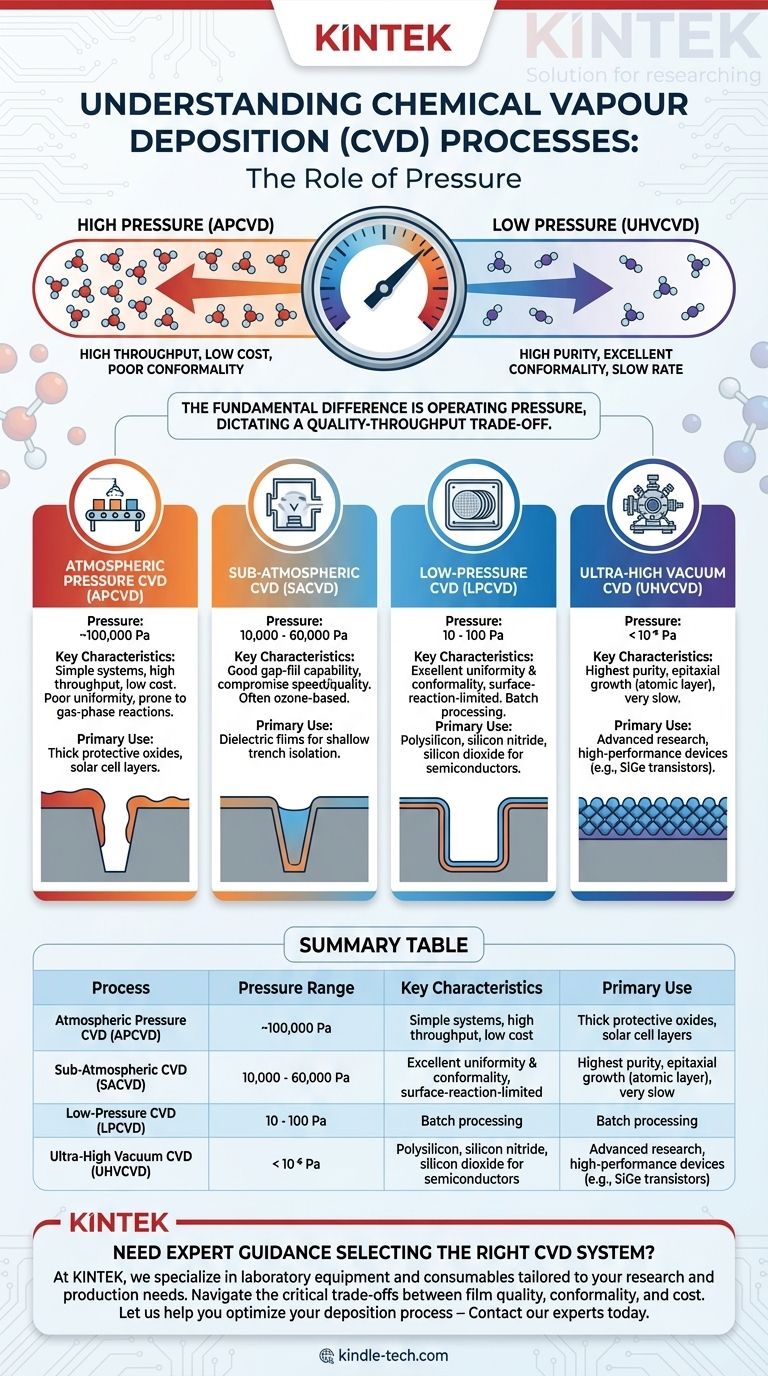

Tabela de Resumo:

| Processo | Faixa de Pressão | Características Principais | Uso Principal |

|---|---|---|---|

| APCVD | ~100.000 Pa | Alta vazão, baixo custo, sistema simples | Óxidos protetores espessos, algumas camadas de células solares |

| LPCVD | 10 - 100 Pa | Excelente uniformidade e conformidade, processamento em lote | Polissilício, nitreto de silício, dióxido de silício para semicondutores |

| SACVD | 10.000 - 60.000 Pa | Boa capacidade de preenchimento de lacunas, compromisso entre APCVD e LPCVD | Filmes dielétricos para isolamento de trincheira rasa |

| UHVCVD | < 10⁻⁶ Pa | Pureza mais alta, crescimento epitaxial, deposição muito lenta | Pesquisa avançada, dispositivos de alto desempenho como transistores SiGe |

Precisa de orientação especializada para selecionar o sistema de CVD certo para sua aplicação específica?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis adaptados às suas necessidades de pesquisa e produção. Se você precisa de APCVD de alta vazão para revestimentos econômicos ou UHVCVD de ultra-pureza para trabalho avançado em semicondutores, nossa equipe pode ajudá-lo a navegar pelas trocas críticas entre qualidade do filme, conformidade e custo.

Deixe-nos ajudá-lo a otimizar seu processo de deposição – Entre em contato com nossos especialistas hoje para discutir suas necessidades e encontrar a solução de CVD perfeita para seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores