Em sua essência, o projeto de moldes é uma disciplina multifacetada que traduz um projeto de produto em um processo de fabricação repetível e de alta qualidade. As considerações primárias envolvem um equilíbrio cuidadoso entre a geometria da peça final, as propriedades do material plástico selecionado e os requisitos mecânicos da máquina de moldagem por injeção. O sucesso depende da otimização da qualidade da peça, da velocidade de produção e da relação custo-benefício geral.

Um equívoco comum é que um molde é simplesmente uma cavidade negativa de uma peça. Na realidade, um molde bem projetado é uma máquina complexa por si só, onde cada escolha de design impacta diretamente a eficiência da produção, a qualidade final da peça e o resultado financeiro do projeto.

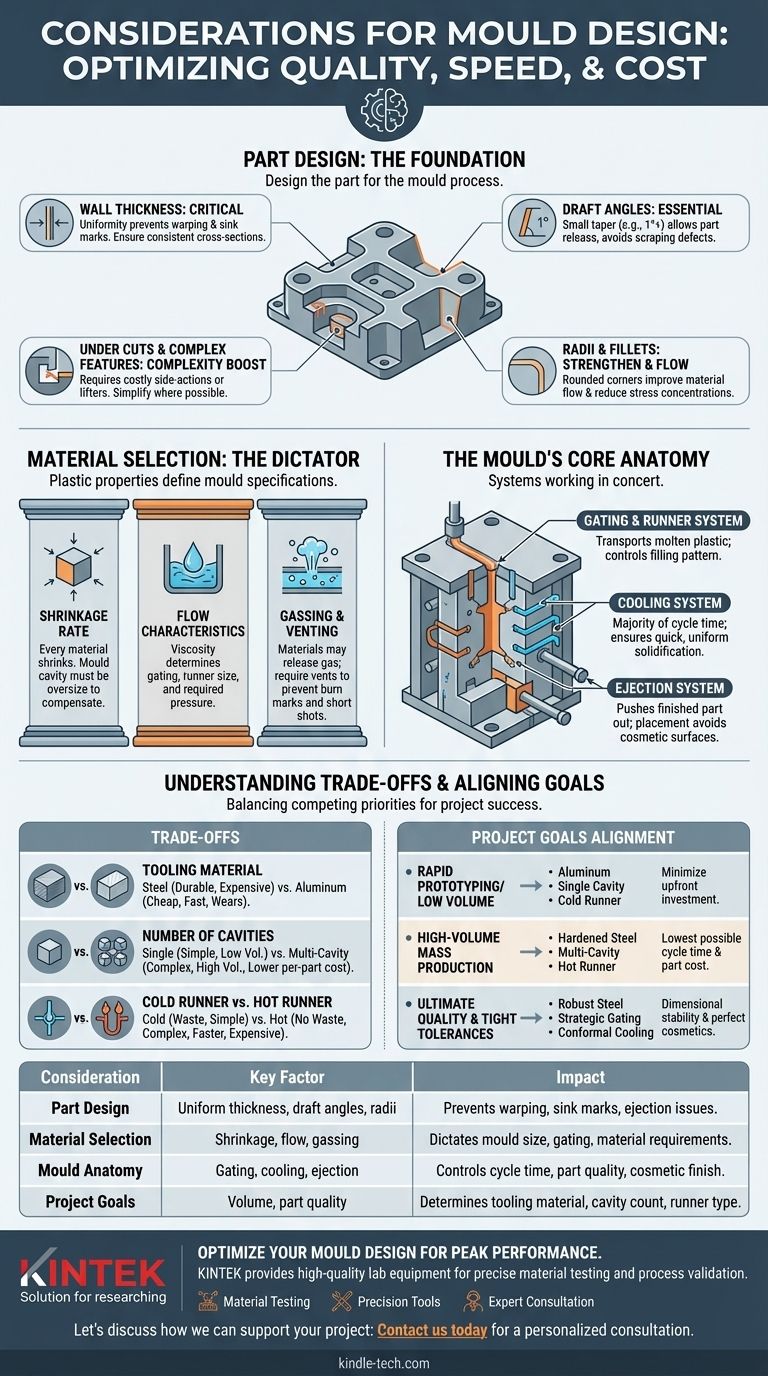

Projeto da Peça: A Base do Molde

O projeto da própria peça é a entrada mais importante para o processo de projeto do molde. Corrigir um projeto de peça é muito mais barato do que modificar um molde de aço acabado.

Espessura da Parede

A espessura uniforme da parede é crítica. A espessura inconsistente causa resfriamento irregular, levando a empenamento da peça, marcas de rechupe e tensões internas. O objetivo é projetar peças com a espessura mais consistente possível.

Ângulos de Saída (Draft Angles)

Um ângulo de saída é um ligeiro afunilamento aplicado às paredes verticais da peça. Sem ele, a peça rasparia contra a superfície do molde durante a ejeção, causando defeitos cosméticos e potencialmente ficando presa. Mesmo um único grau de saída faz uma diferença significativa.

Recortes e Características Complexas (Undercuts and Complex Features)

Um recorte é uma característica que impede que a peça seja ejetada diretamente do molde. Isso requer mecanismos como ações laterais ou levantadores, que aumentam drasticamente a complexidade, o custo e os requisitos de manutenção do molde.

Raios e Filetes

Cantos internos afiados criam concentrações de tensão na peça e inibem o fluxo de plástico fundido. Adicionar raios generosos (cantos arredondados) fortalece a peça, melhora o fluxo do material e facilita a usinagem do molde.

Seleção de Material: O Ditador do Projeto

A resina plástica específica escolhida para a peça dita aspectos fundamentais da construção do molde. Um molde projetado para um tipo de plástico não funcionará corretamente com outro.

Taxa de Contração

Todo plástico encolhe ao resfriar do estado fundido para o estado sólido. A cavidade do molde deve ser usinada maior do que as dimensões finais da peça para compensar isso. Cada material tem uma taxa de contração única e muitas vezes não uniforme que o projetista deve calcular com precisão.

Características de Fluxo

A viscosidade de um material determina a facilidade com que ele flui através do molde. Materiais de alta viscosidade podem exigir canais de injeção maiores, canais de alimentação mais largos e pressões de injeção mais altas para preencher completamente a cavidade antes de solidificar.

Gaseificação e Ventilação

Alguns materiais, como o PVC, liberam gases corrosivos durante a moldagem. Isso exige que o molde seja construído com aço resistente à corrosão e incorpore ventilação adequada. As aberturas são pequenos canais que permitem que o ar e o gás presos escapem da cavidade, evitando defeitos como falhas de preenchimento ou marcas de queimadura.

A Anatomia Central do Molde

Além da cavidade da peça, o molde é um conjunto de sistemas que trabalham em conjunto para produzir uma peça acabada.

O Sistema de Canais de Injeção e Alimentação (Gating and Runner System)

O canal de alimentação é o canal que transporta o plástico fundido do bico da máquina de moldagem para a cavidade da peça. O ponto de injeção é o ponto de entrada específico na cavidade. A localização e o tamanho do ponto de injeção são críticos para controlar como a peça é preenchida, minimizando manchas cosméticas e garantindo a integridade estrutural.

O Sistema de Ejeção

Este sistema empurra a peça acabada para fora do molde depois que ela esfriou. Isso é tipicamente feito com pinos ejetores, que podem deixar pequenas marcas circulares na peça. A colocação desses pinos deve ser cuidadosamente considerada para atuar em áreas fortes e não cosméticas da peça.

O Sistema de Resfriamento

O resfriamento é responsável pela maior parte do tempo de ciclo da moldagem por injeção. Canais de resfriamento são perfurados por todo o molde, e um fluido (geralmente água) é circulado para controlar a temperatura do aço. Um projeto de resfriamento eficiente garante que a peça solidifique rapidamente e uniformemente, minimizando o tempo de ciclo e prevenindo o empenamento.

Compreendendo as Compensações

Cada decisão no projeto de moldes envolve o equilíbrio de prioridades concorrentes. Raramente existe uma única solução "melhor".

Material da Ferramenta: Aço vs. Alumínio

Moldes de aço temperado são duráveis e podem durar milhões de ciclos, tornando-os ideais para produção em massa. No entanto, são caros e demorados para usinar. Moldes de alumínio são mais baratos e rápidos de criar, mas se desgastam rapidamente, tornando-os adequados apenas para prototipagem ou produção de volume muito baixo.

Número de Cavidades

Um molde de cavidade única produz uma peça por ciclo, mantendo a ferramenta simples e barata. Um molde multicavidades produz várias peças por ciclo, diminuindo o custo por peça, mas aumentando significativamente o investimento inicial em ferramentas e a complexidade.

Câmara Fria vs. Câmara Quente (Cold Runner vs. Hot Runner)

Uma câmara fria é um canal simples de plástico que solidifica com a peça e deve ser aparado e descartado ou reciclado. Uma câmara quente é um sistema aquecido internamente que mantém o plástico fundido até o ponto de injeção, eliminando o desperdício de canal e muitas vezes reduzindo o tempo de ciclo, mas com um custo inicial e complexidade muito maiores.

Alinhando o Projeto do Molde com os Objetivos do Seu Projeto

Sua escolha das considerações de projeto do molde deve ser impulsionada diretamente pelo seu objetivo final.

- Se o seu foco principal é a prototipagem rápida ou a produção de baixo volume: Opte por um molde de alumínio de cavidade única com uma câmara fria simples e recursos manuais para minimizar o investimento inicial.

- Se o seu foco principal é a produção em massa de alto volume: Invista em um molde de aço temperado multicavidades com um sistema de resfriamento otimizado e uma câmara quente para atingir o menor tempo de ciclo e custo por peça possível.

- Se o seu foco principal é a qualidade máxima da peça e tolerâncias apertadas: Priorize uma estrutura de molde robusta, locais estratégicos de injeção e resfriamento conformacional para garantir estabilidade dimensional e cosmética perfeita.

Um molde bem projetado é um ativo que rende dividendos em qualidade, velocidade e lucratividade durante toda a vida útil do produto.

Tabela Resumo:

| Consideração | Fator Chave | Impacto |

|---|---|---|

| Projeto da Peça | Espessura uniforme da parede, ângulos de saída, raios | Previne empenamento, marcas de rechupe e problemas de ejeção |

| Seleção de Material | Taxa de contração, características de fluxo, gaseificação | Dita o tamanho do molde, a injeção e os requisitos de material |

| Anatomia do Molde | Sistemas de injeção, resfriamento e ejeção | Controla o tempo de ciclo, a qualidade da peça e o acabamento cosmético |

| Objetivos do Projeto | Volume (protótipo vs. produção em massa), qualidade da peça | Determina o material da ferramenta, a contagem de cavidades e o tipo de canal de alimentação |

Pronto para Otimizar o Projeto do Seu Molde para o Desempenho Máximo?

Um molde bem projetado é um ativo crítico para alcançar peças de alta qualidade, tempos de ciclo rápidos e lucratividade máxima. As escolhas certas de design impactam diretamente o sucesso do seu projeto, desde a prototipagem até a produção em massa.

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade necessários para testes de materiais precisos e validação de processos, atendendo às necessidades críticas de laboratórios nas indústrias de plásticos e manufatura. Nossa experiência apoia todo o seu fluxo de trabalho, garantindo que o projeto do seu molde seja construído sobre uma base de dados precisos e desempenho confiável.

Vamos discutir como podemos apoiar o seu projeto:

- Equipamentos de Teste de Materiais para validar propriedades plásticas como contração e fluxo.

- Ferramentas de Precisão para prototipagem e controle de qualidade.

- Consultoria Especializada para alinhar suas necessidades de equipamentos com seus objetivos de produção.

Entre em contato conosco hoje para uma consulta personalizada e descubra como as soluções da KINTEK podem ajudá-lo a construir um molde melhor, mais rápido.

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

As pessoas também perguntam

- Quais são as funções primárias dos moldes de grafite na metalurgia do pó de NiCr? Otimize a densidade do seu material compósito

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento