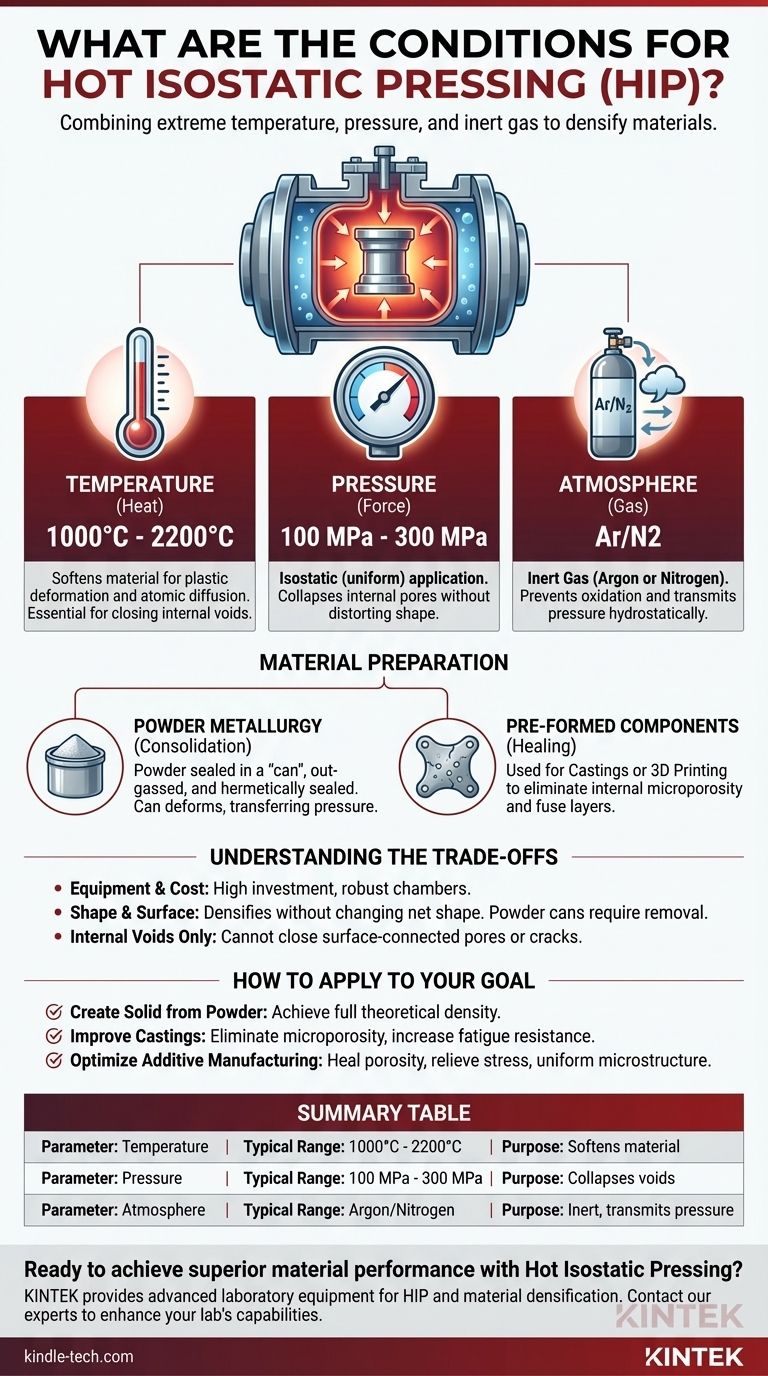

Em resumo, a Prensagem Isostática a Quente (HIP) combina temperatura extremamente alta, alta pressão e uma atmosfera de gás inerte para densificar materiais. O processo submete um componente a temperaturas que variam de 1000°C a 2200°C e aplica uma pressão isostática uniforme de 100 a 300 MPa usando um gás como Argônio ou Nitrogênio.

A prensagem isostática a quente é fundamentalmente um processo de consolidação de materiais. Suas condições precisas são projetadas para eliminar vazios internos — como microporosidade em fundidos ou lacunas entre partículas de pó — para produzir um componente totalmente denso com propriedades mecânicas superiores.

Os Parâmetros Essenciais do HIP

Para entender como o HIP alcança seus resultados, devemos analisar suas três condições primárias: temperatura, pressão e atmosfera. Cada uma desempenha um papel distinto e crítico.

O Papel da Temperatura

O processo opera em temperaturas muito altas, tipicamente entre 1000°C e 2200°C.

Este calor intenso não se destina a derreter o material, mas a amolecê-lo. A essas temperaturas, a resistência ao escoamento do material é significativamente reduzida, permitindo que ele se deforme plasticamente e possibilite a difusão atômica, essencial para o fechamento de vazios internos.

O Papel da Pressão

Simultaneamente, uma pressão extremamente alta de 100 a 300 MPa é aplicada ao componente.

Essa pressão é isostática, o que significa que é aplicada uniformemente de todas as direções. Essa é a chave para densificar a peça sem distorcer sua forma geral. A imensa pressão colapsa fisicamente quaisquer poros ou vazios internos dentro do material.

O Papel da Atmosfera

A pressão é transmitida através de um gás inerte de alta pureza, mais comumente Argônio ou Nitrogênio.

O uso de um gás inerte é crítico para prevenir quaisquer reações químicas, como oxidação, com o material do componente em temperaturas elevadas. O gás atua como um meio perfeitamente uniforme para transmitir a pressão hidrostaticamente a cada superfície da peça.

Preparação e Requisitos do Material

As condições específicas do HIP dependem se você está consolidando pó ou densificando uma peça sólida existente.

Para Metalurgia do Pó

Ao iniciar com pós metálicos ou cerâmicos, eles devem primeiro ser selados dentro de um recipiente, frequentemente chamado de "cápsula".

Este recipiente é tipicamente feito de metal ou vidro. Ele é preenchido com o pó, desgaseificado para criar vácuo e então hermeticamente selado. Durante o ciclo HIP, a cápsula deforma-se em torno do pó, transferindo a pressão isostática para consolidá-lo em um sólido totalmente denso.

O pó em si deve ser de fluxo livre e facilmente compactável para garantir que se compacte uniformemente dentro da cápsula antes do início do processo.

Para Componentes Pré-Formados

O HIP também é amplamente utilizado para reparar defeitos em peças já formadas, como as feitas por fundição ou manufatura aditiva (impressão 3D).

Nesses casos, o objetivo é eliminar a microporosidade interna da fundição ou fundir camadas e remover vazios em peças impressas em 3D. O componente é simplesmente colocado na câmara HIP, e o processo fecha quaisquer defeitos internos que não estejam conectados à superfície.

Compreendendo as Compensações

Embora poderoso, o processo HIP envolve considerações específicas que são importantes para qualquer avaliação técnica.

Equipamento e Custo

A prensagem isostática a quente requer equipamentos altamente especializados e robustos. As câmaras de pressão cilíndricas são projetadas com precisão para lidar com condições extremas, tornando o processo um investimento significativo em comparação com o tratamento térmico convencional.

Integridade da Forma e da Superfície

O processo é projetado para aplicar pressão uniforme, o que densifica o material sem alterar sua forma final. Esta é uma grande vantagem.

No entanto, para a consolidação de pó, a "cápsula" deve ser removida após o ciclo, tipicamente por usinagem ou ataque químico.

Apenas Defeitos Internos

O HIP é excepcionalmente eficaz na eliminação de vazios internos. No entanto, ele não pode fechar poros ou rachaduras que estejam abertos à superfície, pois o gás pressurizador penetrará nesses defeitos, igualando a pressão e impedindo que eles colapsem.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar o HIP deve ser impulsionada pelos requisitos de desempenho final do componente.

- Se o seu foco principal é criar um sólido a partir de pó: O HIP é o processo definitivo para alcançar a densidade teórica total e criar componentes de alto desempenho a partir de materiais em pó.

- Se o seu foco principal é melhorar fundidos críticos: Use o HIP para eliminar a microporosidade interna, o que aumenta drasticamente a resistência à fadiga, a ductilidade e a confiabilidade geral da peça.

- Se o seu foco principal é otimizar peças fabricadas aditivamente: Aplique o HIP para curar a porosidade entre as camadas, aliviar tensões térmicas internas e criar uma microestrutura uniforme e robusta.

Em última análise, a prensagem isostática a quente é a solução de engenharia para alcançar a densidade máxima e desbloquear todo o potencial de desempenho de materiais avançados.

Tabela Resumo:

| Parâmetro | Faixa Típica | Propósito |

|---|---|---|

| Temperatura | 1000°C - 2200°C | Amolece o material para deformação plástica e difusão atômica |

| Pressão | 100 MPa - 300 MPa | Colapsa uniformemente vazios e poros internos (isostático) |

| Atmosfera | Argônio ou Nitrogênio | Gás inerte previne oxidação e transmite pressão uniformemente |

Pronto para alcançar desempenho superior de materiais com Prensagem Isostática a Quente?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para apoiar seus processos de HIP e densificação de materiais. Seja você trabalhando com metalurgia do pó, otimizando fundidos ou melhorando peças de manufatura aditiva, nossas soluções ajudam a eliminar defeitos internos e a desbloquear todo o potencial do material.

Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas