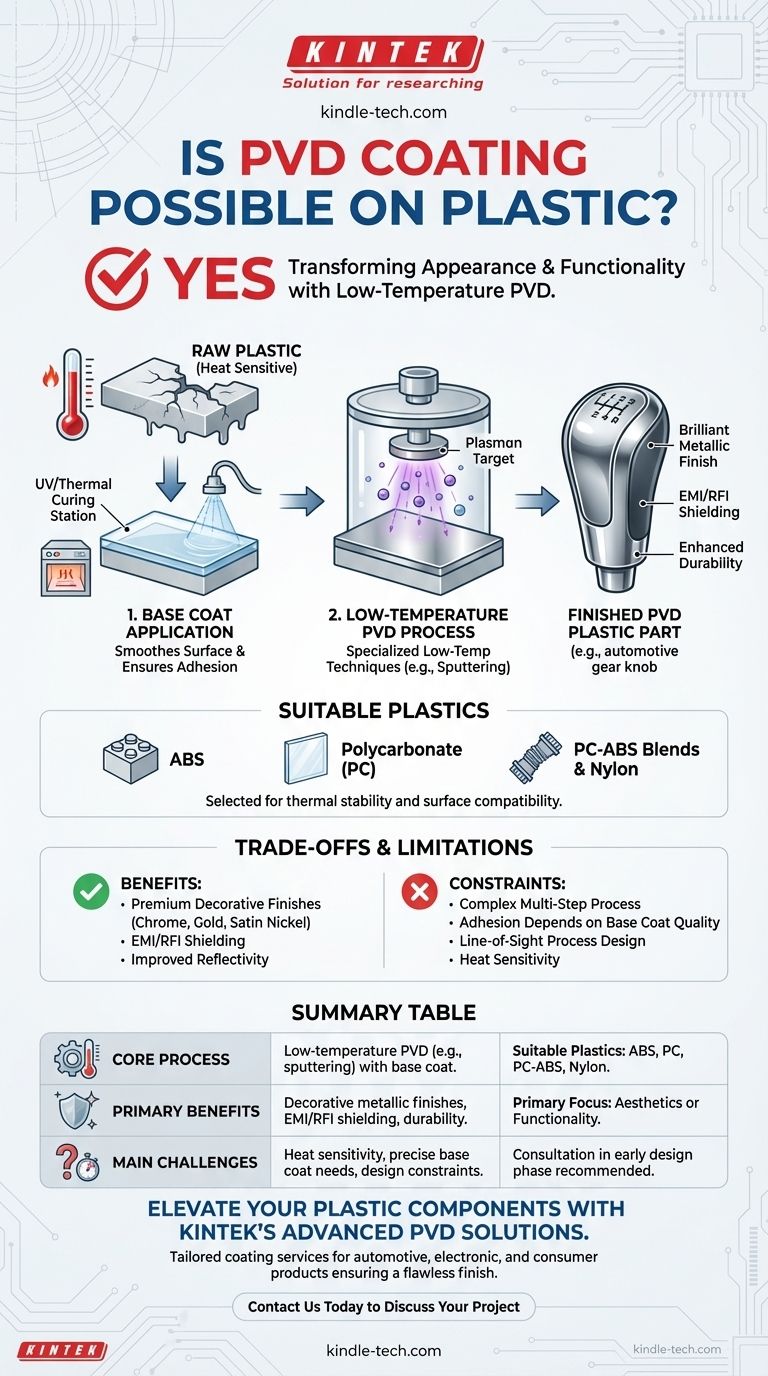

Sim, o revestimento por Deposição Física de Vapor (PVD) não é apenas possível em plástico, mas é um processo industrial amplamente utilizado. Esta técnica é comumente empregada para aplicar uma fina camada metálica ou cerâmica em substratos plásticos, transformando sua aparência e propriedades funcionais para indústrias que vão desde a automotiva até a eletrônica de consumo.

O principal desafio ao revestir plásticos é o seu baixo ponto de fusão. Portanto, a aplicação de um revestimento PVD em um polímero requer um processo especializado de baixa temperatura e, muitas vezes, depende de uma preparação meticulosa da superfície, como uma camada base, para garantir a adesão adequada e um acabamento de alta qualidade.

Como o PVD em Plástico Funciona

Ao contrário dos processos PVD de alta temperatura usados para metais e cerâmicas robustos, o revestimento de plástico requer uma abordagem mais detalhada. O sucesso do processo depende do gerenciamento da temperatura e da garantia de que o revestimento tenha uma superfície estável para aderir.

O Desafio Principal: Sensibilidade ao Calor

Os processos PVD padrão podem operar em temperaturas de até 427°C (800°F), o que facilmente derreteria ou deformaria a maioria dos materiais plásticos.

Para superar isso, são utilizadas técnicas PVD de baixa temperatura especializadas. Esses processos, como a pulverização catódica (sputtering), operam em temperaturas que os polímeros podem suportar com segurança, ao mesmo tempo em que alcançam um filme durável e de alta qualidade.

O Papel Crítico de uma Camada Base

A aplicação direta de um revestimento PVD em plástico bruto geralmente resulta em baixa adesão e amplia quaisquer imperfeições da superfície.

Para resolver isso, uma camada base de laca curada por UV ou térmica é tipicamente aplicada primeiro. Esta camada inicial serve a duas funções críticas: cria uma superfície lisa, semelhante a vidro, para o filme PVD e fornece uma base química ideal para uma forte ligação molecular.

Plásticos Comuns Adequados para PVD

Embora muitos plásticos possam ser revestidos, alguns são preferidos devido à sua estabilidade térmica e características de superfície.

Os plásticos comumente usados incluem ABS (Acrilonitrila Butadieno Estireno), Policarbonato (PC), misturas de PC-ABS, Nylon e vários poliésteres. Esses materiais respondem bem aos pré-tratamentos necessários e podem suportar o ambiente de vácuo de baixa temperatura.

Compreendendo as Vantagens e Limitações

Embora o PVD ofereça benefícios significativos para componentes plásticos, é essencial entender suas limitações práticas. O processo é mais complexo do que simplesmente revestir uma peça de metal.

Adesão e Durabilidade Geral

A durabilidade final da peça não depende apenas do filme PVD em si. O desempenho é uma função de todo o sistema: o substrato plástico, a qualidade da camada base e a camada PVD.

Qualquer falha na camada base subjacente levará a uma falha do revestimento PVD, independentemente da tenacidade inerente do filme.

Restrições de Material e Design

A necessidade de um processo de baixa temperatura significa que nem todos os plásticos são candidatos adequados. Polímeros com temperaturas de deflexão térmica muito baixas podem não ser compatíveis.

Além disso, o design da peça deve permitir a aplicação uniforme tanto da camada base quanto do filme PVD, pois o PVD é um processo de linha de visão.

Complexidade do Processo

A metalização de plástico com PVD é um empreendimento de várias etapas que envolve limpeza, pré-tratamento, aplicação e cura da camada base e, finalmente, o próprio processo PVD. Essa complexidade pode influenciar o tempo e o custo de produção em comparação com outros métodos de acabamento.

Fazendo a Escolha Certa para o Seu Objetivo

O revestimento PVD é uma excelente tecnologia para aprimorar peças plásticas, mas sua implementação bem-sucedida depende do alinhamento do processo com seu objetivo principal.

- Se o seu foco principal é um acabamento decorativo premium: O PVD é uma escolha superior para obter aparências metálicas brilhantes (cromo, níquel acetinado, ouro) em plásticos como ABS e policarbonato para produtos automotivos, cosméticos ou de consumo.

- Se o seu foco principal é uma propriedade funcional: Para aplicações como blindagem EMI/RFI ou criação de superfícies refletivas, certifique-se de que o plástico e o sistema de camada base selecionados possam atender às demandas de durabilidade e ambientais do produto final.

- Se você está na fase inicial de design: Selecione um plástico conhecido por sua compatibilidade com PVD (por exemplo, PC-ABS) e consulte um especialista em revestimentos para garantir que a geometria da sua peça seja otimizada para o processo.

Em última análise, o revestimento PVD eleva efetivamente o plástico de um substrato simples a um material com características de superfície de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Processo Central | PVD de baixa temperatura (por exemplo, pulverização catódica) com uma camada base para adesão |

| Plásticos Adequados | ABS, Policarbonato (PC), misturas de PC-ABS, Nylon |

| Benefícios Principais | Acabamentos metálicos decorativos (cromo, ouro), blindagem EMI/RFI, durabilidade aprimorada |

| Principais Desafios | Sensibilidade ao calor dos plásticos, necessidade de aplicação precisa da camada base, restrições de design da peça |

Eleve seus componentes plásticos com as soluções avançadas de revestimento PVD da KINTEK. Especializada em equipamentos e consumíveis de laboratório, fornecemos serviços de revestimento personalizados que melhoram a aparência, funcionalidade e durabilidade de suas peças plásticas. Seja para acabamentos automotivos, carcaças eletrônicas ou produtos de consumo, nossa expertise garante um acabamento impecável. Entre em contato hoje para discutir seu projeto e descobrir como podemos agregar valor ao seu laboratório ou processo de fabricação!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo