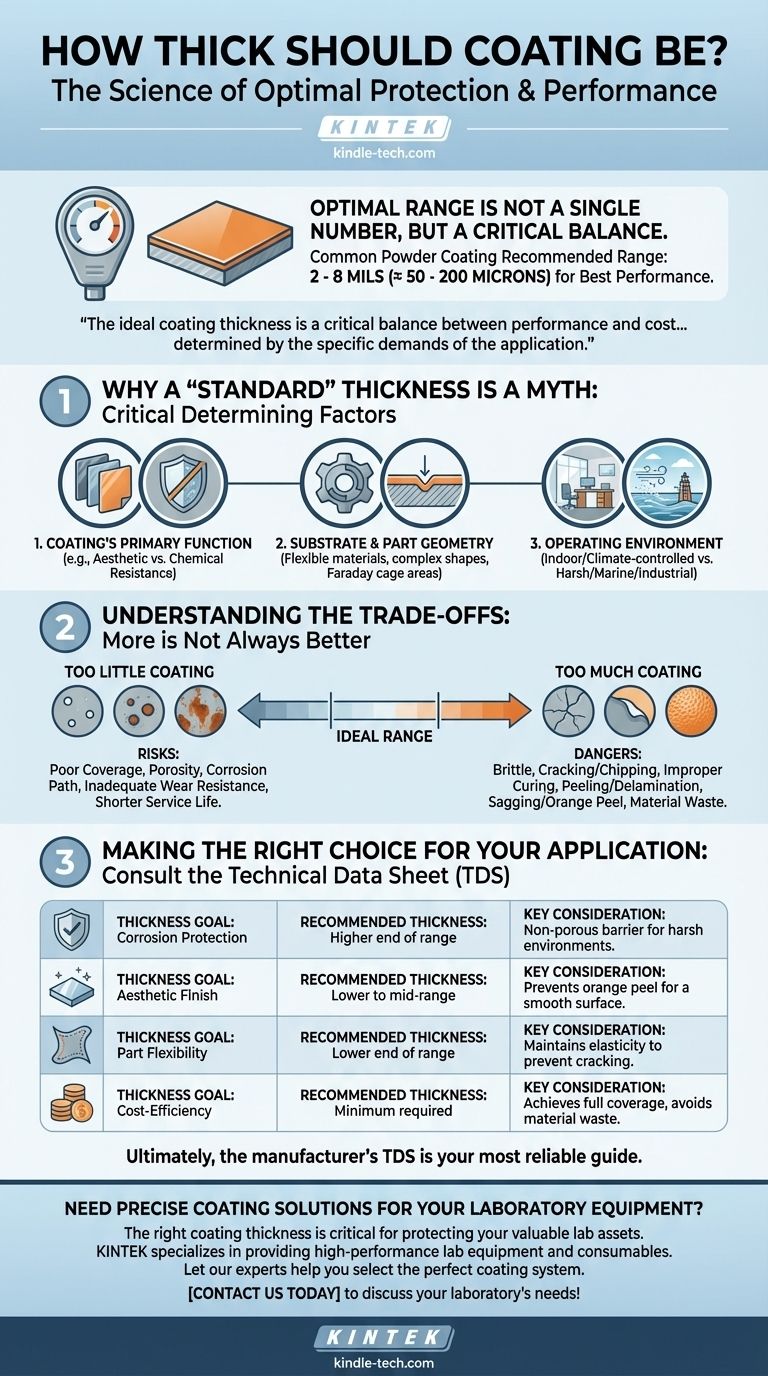

A espessura ideal do revestimento não é um número único, mas sim uma faixa cuidadosamente escolhida ditada pelo propósito do revestimento e pelas especificações do fabricante. Para muitas aplicações comuns de pintura eletrostática a pó, a espessura de filme recomendada fica tipicamente entre 2 a 8 mils (aproximadamente 50 a 200 mícrons) para alcançar o melhor desempenho.

A espessura ideal do revestimento é um equilíbrio crítico entre desempenho e custo. Ela não é determinada por um padrão universal, mas pelas exigências específicas da aplicação — equilibrando a necessidade de proteção contra os riscos de falha mecânica, cura inadequada e despesas desnecessárias.

Por que uma Espessura "Padrão" Única é um Mito

Simplesmente pedir um número único ignora os fatores críticos que determinam o sucesso de um revestimento. A espessura correta é uma função do trabalho do revestimento, da superfície sobre a qual ele está e do ambiente que ele enfrentará.

A Função Primária do Revestimento

A razão para o revestimento é o fator mais importante. Um revestimento projetado para estética tem requisitos muito diferentes de um projetado para resistência química.

Por exemplo, um revestimento decorativo fino fornece cor e brilho, enquanto um revestimento anticorrosivo espesso deve criar uma barreira impermeável à umidade e ao oxigênio.

O Substrato e a Geometria da Peça

O material que está sendo revestido importa. Um substrato flexível pode exigir um revestimento mais fino e elástico para evitar rachaduras, enquanto uma viga de aço rígida pode suportar um filme mais espesso e duro.

Formas complexas com bordas afiadas (áreas de gaiola de Faraday) são notoriamente difíceis de revestir uniformemente. Elas geralmente exigem técnicas específicas para garantir que a espessura mínima seja atingida nas bordas sem acumular excessivamente nos cantos.

O Ambiente Operacional

O ambiente de serviço dita o nível de proteção necessário. Uma peça usada internamente em um escritório com clima controlado requer um revestimento muito menos robusto do que equipamentos operando em uma embarcação marinha exposta a névoa salina.

Ambientes industriais agressivos envolvendo produtos químicos, abrasão ou exposição UV exigem sistemas de revestimento mais espessos e especializados para prevenir falhas prematuras.

Compreendendo as Trocas da Espessura do Revestimento

Mais nem sempre é melhor. Tanto a espessura insuficiente quanto a excessiva do revestimento podem levar a falhas catastróficas, apenas por razões diferentes. Este é o ponto de falha mais comum nas aplicações de revestimento.

Os Riscos de Pouco Revestimento

Aplicar um revestimento muito fino é um caminho direto para a falha. Os problemas mais comuns são cobertura deficiente e porosidade.

Isso deixa micro-pinholes no filme, dando à corrosão um caminho direto para o substrato. Também resulta em resistência ao desgaste inadequada e uma vida útil mais curta.

Os Perigos de Excesso de Revestimento

A espessura excessiva do filme é igualmente problemática. Um revestimento muito espesso pode se tornar quebradiço e está propenso a rachaduras ou lascamento após impacto ou ciclos térmicos.

Também pode levar à cura inadequada, onde a superfície seca enquanto o material por baixo permanece macio. Isso resulta em má adesão e uma alta probabilidade de o revestimento descascar ou delaminar do substrato.

Além disso, camadas espessas podem escorrer, escorrer ou criar uma textura de "casca de laranja", arruinando o acabamento estético. Finalmente, representa um desperdício significativo de material e dinheiro.

Fazendo a Escolha Certa para Sua Aplicação

Sempre comece consultando a folha de dados técnicos (TDS) para o produto de revestimento específico que você está usando. O fabricante fornece a faixa ideal; seu trabalho é decidir onde mirar dentro dessa faixa com base no seu objetivo.

- Se o seu foco principal é proteção contra corrosão em um ambiente hostil: Mire na extremidade superior da faixa recomendada pelo fabricante para garantir uma barreira protetora não porosa.

- Se o seu foco principal é um acabamento estético de alta qualidade: Uma aplicação mais fina e controlada dentro da faixa recomendada é frequentemente melhor para evitar o efeito casca de laranja e garantir uma superfície lisa.

- Se o seu foco principal é a flexibilidade da peça: Permaneça na extremidade inferior da espessura recomendada para manter a elasticidade do revestimento e evitar rachaduras.

- Se o seu foco principal é a eficiência de custo para uma aplicação não crítica: Aplique a espessura mínima necessária para obter cobertura total e a aparência desejada, evitando o uso excessivo dispendioso.

Em última análise, a folha de dados técnicos do fabricante é seu guia mais confiável para alcançar um revestimento que funcione exatamente como pretendido.

Tabela de Resumo:

| Objetivo da Espessura | Espessura Recomendada | Considerações Chave |

|---|---|---|

| Proteção contra Corrosão | Extremidade superior da faixa | Garante uma barreira não porosa para ambientes hostis. |

| Acabamento Estético | Faixa inferior a média | Previne a textura de casca de laranja para uma superfície lisa. |

| Flexibilidade da Peça | Extremidade inferior da faixa | Mantém a elasticidade do revestimento para evitar rachaduras. |

| Eficiência de Custo | Mínimo necessário | Atinge cobertura total enquanto evita desperdício de material. |

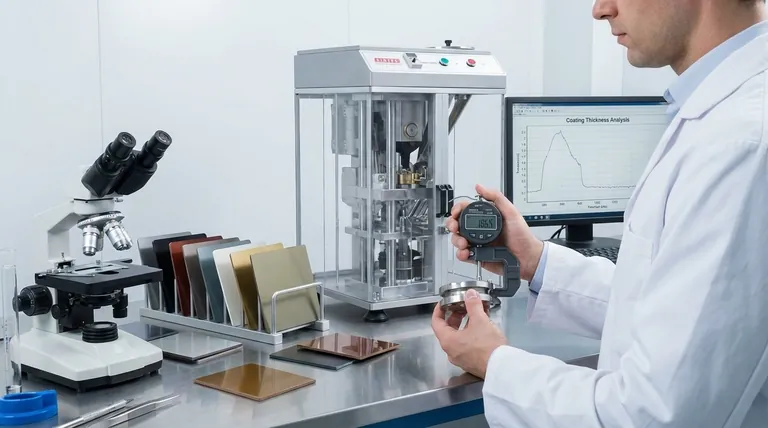

Precisa de soluções de revestimento precisas para seus equipamentos de laboratório? A espessura correta do revestimento é fundamental para proteger seus valiosos ativos de laboratório contra corrosão, desgaste e exposição química. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho, garantindo durabilidade e confiabilidade para sua aplicação específica. Deixe nossos especialistas ajudá-lo a selecionar o sistema de revestimento perfeito para melhorar o desempenho e a longevidade. Entre em contato conosco hoje para discutir as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Máquina Automática de Prensagem a Quente de Laboratório

- Eletrodo de disco rotativo (disco de anel) RRDE / compatível com PINE, ALS japonês, Metrohm suíço de carbono vítreo platina

- Máquina de Peneira Vibratória de Laboratório Peneira Vibratória por Batida

As pessoas também perguntam

- Qual é a diferença entre uma prensa de comprimidos de punção única e uma rotativa? Escolha a Máquina Certa para o Seu Laboratório ou Produção

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas