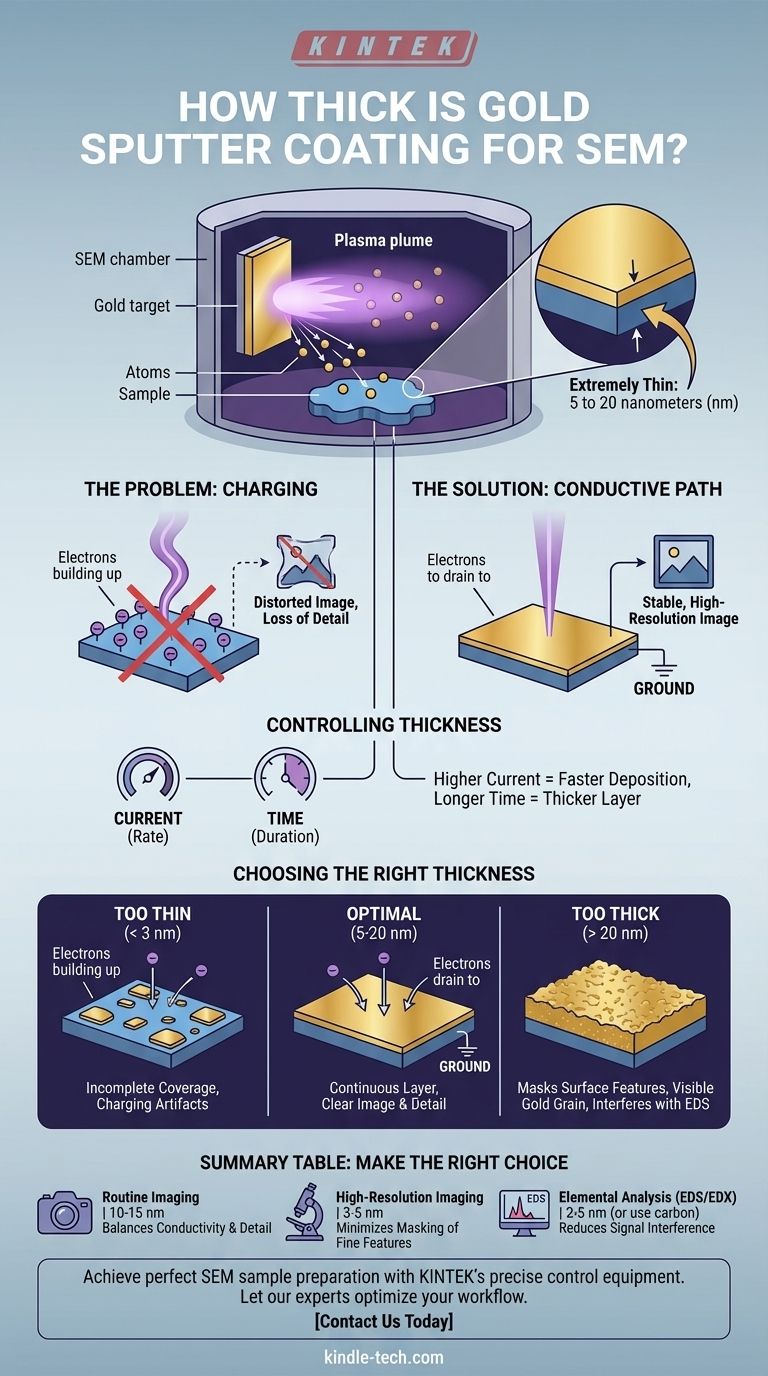

Normalmente, o revestimento de ouro por pulverização catódica para MEV é extremamente fino, variando de 5 a 20 nanômetros (nm). Essa espessura não é um valor aleatório; é um parâmetro altamente controlado e crítico para obter uma imagem nítida. O objetivo é depositar material condutor suficiente apenas para evitar o carregamento eletrônico sem obscurecer os detalhes microscópicos da superfície da amostra que está sendo analisada.

A espessura de um revestimento de ouro por pulverização catódica é uma compensação fundamental. Deve ser espesso o suficiente para criar uma camada condutora contínua que evita a distorção da imagem, mas fino o suficiente para que o próprio revestimento não esconda a verdadeira topografia da superfície da sua amostra.

Por que o Revestimento por Pulverização Catódica é Necessário para MEV

Para entender a importância da espessura, você deve primeiro entender o problema que o revestimento por pulverização catódica resolve na Microscopia Eletrônica de Varredura (MEV).

O Problema do "Carregamento"

Os MEVs funcionam bombardeando uma amostra com um feixe focado de elétrons. Se a amostra não for eletricamente condutora, esses elétrons se acumulam na superfície, um efeito conhecido como "carregamento". Esse acúmulo de carga negativa desvia o feixe de elétrons incidente, levando a manchas brilhantes, imagens distorcidas e uma perda completa de detalhes da superfície.

A Solução: Um Caminho Condutor

Uma fina camada de um metal condutor, como o ouro, fornece um caminho para que esses elétrons em excesso se escoem para o aterramento do instrumento. Isso neutraliza a superfície da amostra, permitindo que o feixe de elétrons interaja com ela de forma limpa e produza uma imagem estável e de alta resolução.

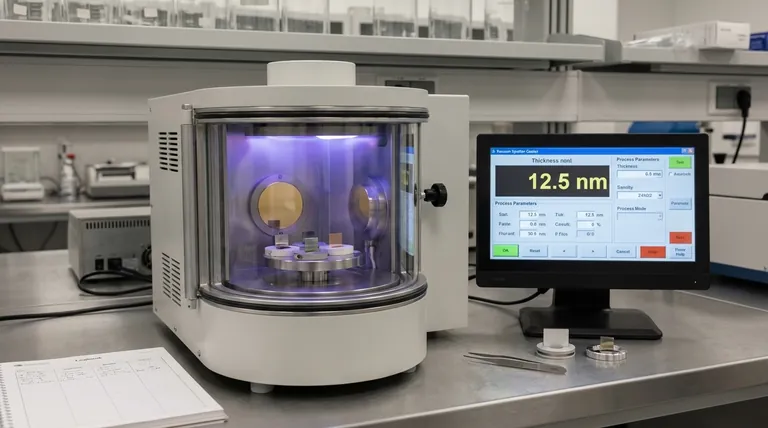

Como a Espessura do Revestimento por Pulverização Catódica é Controlada

As referências que você forneceu descrevem corretamente o mecanismo central do revestimento por pulverização catódica: usar um plasma em vácuo para ejetar átomos de ouro de um alvo para sua amostra. A espessura dessa camada depositada é determinada por algumas variáveis-chave.

O Papel do Plasma e da Corrente

No revestidor por pulverização catódica, um campo elétrico acelera íons de argônio em um alvo de ouro, desalojando átomos de ouro. A configuração da corrente no revestidor controla a taxa desse processo — uma corrente mais alta ejeta mais átomos de ouro por segundo.

A Importância do Tempo

O controle mais direto que você tem é o tempo de revestimento. Para uma dada corrente, quanto mais tempo você executar o processo, mais átomos de ouro pousarão em sua amostra, e mais espessa será a camada resultante. Revestidores modernos frequentemente possuem monitores de espessura embutidos para controle preciso.

Compreendendo as Compensações

Escolher a espessura certa é um exercício de equilíbrio entre requisitos concorrentes. Não existe uma única espessura "perfeita" para cada aplicação.

Muito Fino: Cobertura Incompleta

Se a camada de ouro for muito fina (por exemplo, abaixo de 2-3 nm), ela pode não formar um filme contínuo. Em vez disso, você obtém "ilhas" isoladas de ouro. Isso resulta em dissipação de carga incompleta e ainda pode produzir artefatos de carregamento em sua imagem, anulando o propósito do revestimento.

Muito Espesso: Obscurecendo Características da Superfície

Se a camada de ouro for muito espessa (por exemplo, acima de 20-30 nm), ela começa a mascarar a superfície autêntica da amostra. Você não está mais imageando a topografia de sua amostra, mas sim a topografia do próprio revestimento de ouro. A estrutura de grãos inerente ao ouro pulverizado pode se tornar visível, limitando a resolução máxima que você pode alcançar.

Interferência com Análise Elementar

Para técnicas como a Espectroscopia de Raios X por Dispersão de Energia (EDS/EDX), um revestimento de ouro espesso é altamente problemático. A camada de ouro pode absorver raios X emitidos por elementos mais leves em sua amostra ou gerar seus próprios sinais de raios X (a "linha M" para o ouro), interferindo na análise elementar precisa.

Fazendo a Escolha Certa para Seu Objetivo

Selecione a espessura do seu revestimento com base no seu objetivo analítico principal.

- Se o seu foco principal é a imagem de rotina, de baixa a média magnificação: Um revestimento padrão de 10-15 nm é uma escolha confiável que oferece excelente condutividade para a maioria das amostras não condutoras.

- Se o seu foco principal é a imagem de alta resolução de detalhes finos da superfície: Procure a camada contínua mais fina possível, tipicamente entre 3-5 nm, para minimizar quaisquer efeitos de mascaramento do próprio revestimento.

- Se o seu foco principal é a análise elementar (EDS/EDX): Use a camada de ouro mais fina possível (2-5 nm) para reduzir a absorção de sinal, ou considere fortemente usar um revestidor de carbono, pois o baixo número atômico do carbono cria muito menos interferência.

Em última análise, controlar a espessura do revestimento é garantir que os dados coletados reflitam a realidade de sua amostra, e não os artefatos do processo de preparação.

Tabela Resumo:

| Objetivo do Revestimento | Espessura Recomendada | Consideração Chave |

|---|---|---|

| Imagem de Rotina | 10-15 nm | Equilibra condutividade e preservação de detalhes |

| Imagem de Alta Resolução | 3-5 nm | Minimiza o mascaramento de características finas pelo revestimento |

| Análise Elementar (EDS/EDX) | 2-5 nm (ou use carbono) | Reduz a interferência com sinais de raios X |

Obtenha a preparação perfeita de amostras de MEV com a KINTEK.

Escolher a espessura correta do revestimento por pulverização catódica é crucial para obter imagens e dados elementares precisos e de alta qualidade. Nossos equipamentos e consumíveis de laboratório são projetados para oferecer controle preciso sobre este processo, garantindo que suas amostras sejam preparadas corretamente para seus objetivos analíticos específicos.

Deixe nossos especialistas ajudá-lo a otimizar seu fluxo de trabalho. Entre em contato conosco hoje para discutir suas necessidades de laboratório e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e análise.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas