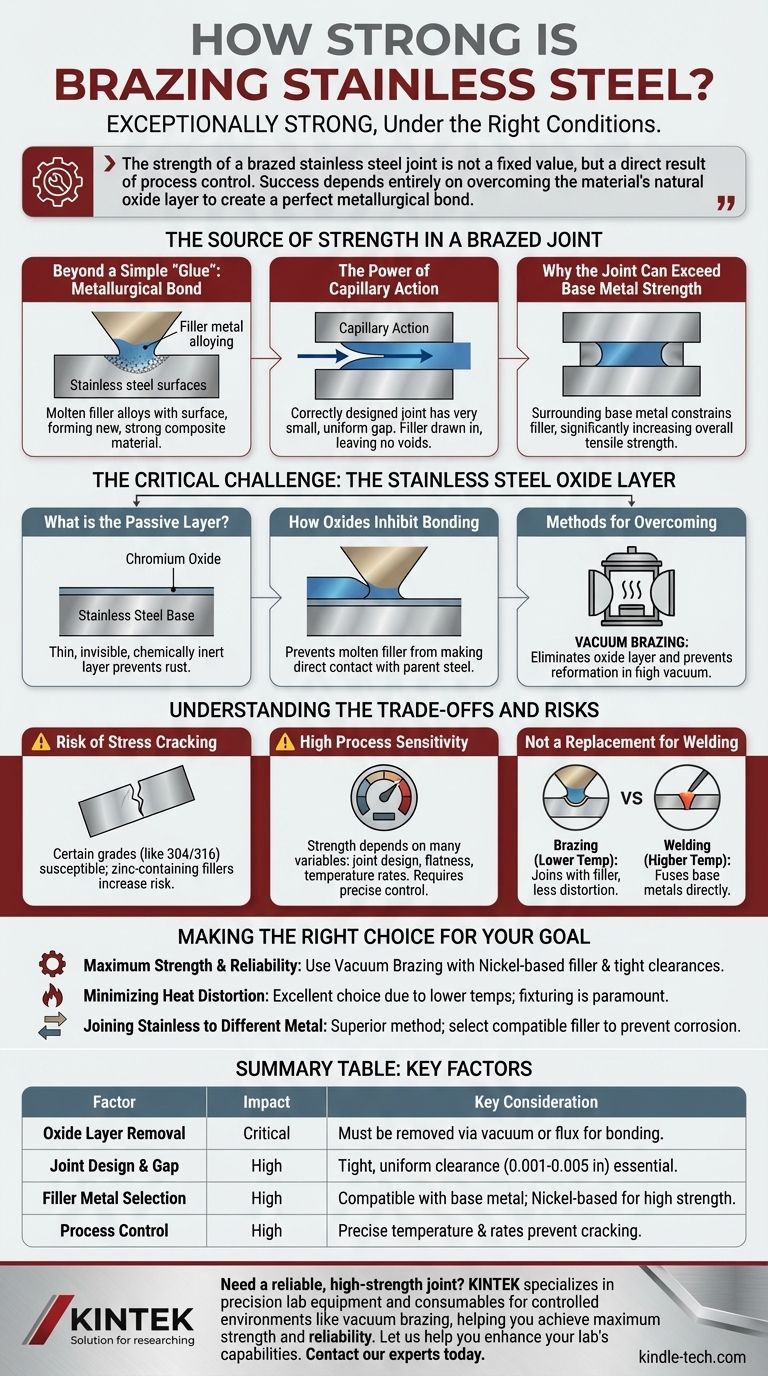

Sob as condições certas, uma junta de aço inoxidável brasada é excepcionalmente forte. Em muitos casos, uma junta brasada devidamente projetada e executada será mais forte do que o próprio metal base de aço inoxidável, o que significa que o material original falhará antes da junta.

A força de uma junta de aço inoxidável brasada não é um valor fixo, mas um resultado direto do controle do processo. O sucesso depende inteiramente de superar a camada de óxido natural do material para criar uma ligação metalúrgica perfeita, e a falha em fazê-lo resultará em uma junta dramaticamente mais fraca.

A Fonte de Força em uma Junta Brasada

A alta força de uma conexão brasada vem de princípios metalúrgicos fundamentais, não de simples adesão.

Além de uma Simples "Cola"

A brasagem cria uma ligação metalúrgica. O metal de adição fundido se liga à superfície do aço inoxidável, formando um novo material composto na interface que é incrivelmente forte e contínuo.

O Poder da Ação Capilar

Uma junta corretamente projetada possui uma folga muito pequena e uniforme entre as peças. Quando o metal de adição derrete, ele é atraído para essa folga por ação capilar. Isso garante que toda a área da junta seja preenchida, não deixando vazios ou folgas que possam se tornar pontos de tensão e iniciar uma falha.

Por Que a Junta Pode Exceder a Força do Metal Base

Quando o metal de adição se solidifica dentro desta fina folga da junta, suas propriedades mecânicas são aprimoradas. O metal base circundante, mais forte, restringe o metal de adição, impedindo que ele se deforme facilmente e aumentando significativamente a resistência à tração geral do conjunto na área da junta.

O Desafio Crítico: A Camada de Óxido do Aço Inoxidável

O principal obstáculo para alcançar uma brasagem forte em aço inoxidável é sua própria natureza protetora.

O Que é a Camada Passiva?

O aço inoxidável é "inoxidável" devido a uma fina, invisível e quimicamente inerte camada de óxido de cromo em sua superfície. Esta "camada passiva" se reforma instantaneamente na presença de oxigênio e é o que previne a ferrugem e a corrosão.

Como os Óxidos Inibem a Ligação

Esta mesma camada protetora de óxido impede que o metal de adição fundido "molhe" ou faça contato direto com o aço original por baixo. Um metal de adição para brasagem não pode se ligar a um óxido; ele só pode se ligar a metal limpo e puro.

Métodos para Superar a Camada de Óxido

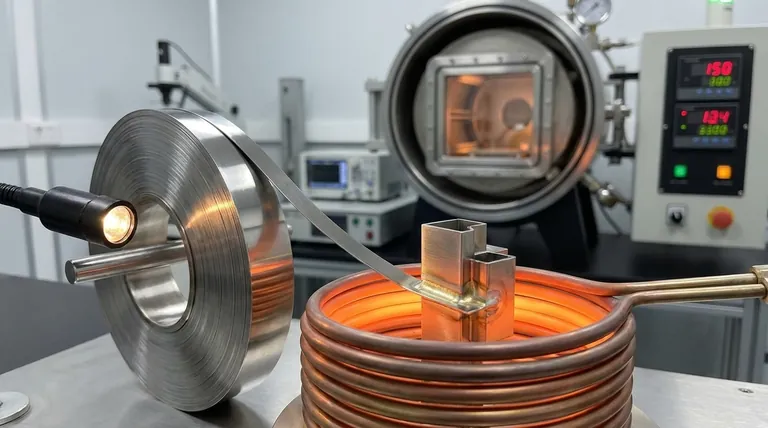

Para criar uma junta forte, esta camada de óxido deve ser removida e impedida de se reformar durante o processo de alta temperatura. O método mais comum e eficaz para aplicações de alta resistência é a brasagem a vácuo. Ao realizar o processo em alto vácuo, o oxigênio é removido, o que permite que a camada de óxido seja eliminada e impede sua reforma.

Compreendendo as Compensações e os Riscos

Embora forte, a brasagem de aço inoxidável é um processo sensível com riscos específicos que devem ser gerenciados.

Risco de Trincas por Tensão

Certos graus de aço inoxidável, particularmente os tipos austeníticos (como 304 ou 316), são suscetíveis à trinca por corrosão sob tensão durante o ciclo de brasagem. Este risco é especialmente alto ao usar metais de adição contendo zinco, como ligas de cobre-zinco. A seleção cuidadosa do metal de adição é crítica.

Alta Sensibilidade do Processo

A força final não é garantida; ela é conquistada. Depende de muitas variáveis: design correto da junta, planicidade da superfície, taxas de aquecimento e resfriamento e temperatura de brasagem. A falta de controle preciso sobre qualquer um desses fatores comprometerá a integridade da junta.

Não é um Substituo para a Soldagem

A brasagem opera a uma temperatura mais baixa do que a soldagem, o que é uma grande vantagem para reduzir a distorção da peça e o estresse térmico. No entanto, é um processo diferente. A soldagem funde os metais base diretamente, enquanto a brasagem os une com um metal de adição separado. A escolha depende da aplicação específica, geometria e materiais que estão sendo unidos.

Fazendo a Escolha Certa para o Seu Objetivo

Use estes princípios para guiar seu processo de tomada de decisão para unir aço inoxidável.

- Se o seu foco principal é a máxima força e confiabilidade: Use um processo meticulosamente controlado, como a brasagem a vácuo com uma liga de adição à base de níquel e garanta que o design da sua junta tenha folgas apertadas e uniformes.

- Se o seu foco principal é minimizar a distorção térmica em um conjunto complexo: A brasagem é uma excelente escolha devido às suas temperaturas de processo mais baixas, mas a fixação adequada dos componentes e a seleção do metal de adição são primordiais.

- Se o seu foco principal é unir aço inoxidável a um metal diferente (por exemplo, cobre): A brasagem é frequentemente o método superior, mas você deve selecionar um metal de adição que seja compatível com ambos os materiais para evitar rachaduras e corrosão galvânica.

Em última análise, alcançar uma junta brasada forte é uma questão de compreender e controlar a ciência fundamental dos materiais envolvidos.

Tabela Resumo:

| Fator | Impacto na Força da Junta | Consideração Chave |

|---|---|---|

| Remoção da Camada de Óxido | Crítico | Deve ser removida via vácuo ou fluxo para permitir a ligação metalúrgica. |

| Design e Folga da Junta | Alto | Folga apertada e uniforme (0,001-0,005 pol.) é essencial para a ação capilar. |

| Seleção do Metal de Adição | Alto | Deve ser compatível com o metal base; ligas à base de níquel para alta resistência. |

| Controle do Processo | Alto | Temperaturas e taxas de aquecimento/resfriamento precisas previnem trincas por tensão. |

Precisa de uma junta confiável e de alta resistência para seus componentes de aço inoxidável?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de precisão para aplicações exigentes. Nossa experiência em processamento térmico, incluindo soluções de brasagem, garante que seus conjuntos de aço inoxidável alcancem máxima força e confiabilidade. Fornecemos os equipamentos e consumíveis necessários para ambientes controlados como a brasagem a vácuo, ajudando você a superar o desafio da camada de óxido para uma ligação metalúrgica perfeita.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de união de aço inoxidável e descobrir a solução certa para o seu projeto.

Guia Visual

Produtos relacionados

- Equipamento de Laboratório de Bateria Tira de Aço Inoxidável 304 Folha 20um de Espessura para Teste de Bateria

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Braçadeira a Vácuo de Aço Inoxidável de Liberação Rápida de Três Seções

- Sonda tipo bomba para processo de produção de aço

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Quais são as aplicações potenciais dos nanotubos de carbono? Melhorar o desempenho de baterias, compósitos e eletrônicos

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Como testar a capacidade de uma bateria de íon-lítio? Um guia para medição precisa

- Os nanotubos de carbono podem ser usados em baterias? Aumente o desempenho da bateria com nanotubos condutores

- Quais são 3 produtos em que os nanotubos de carbono podem ser usados? Aprimoramento de Baterias, Pneus e Compósitos