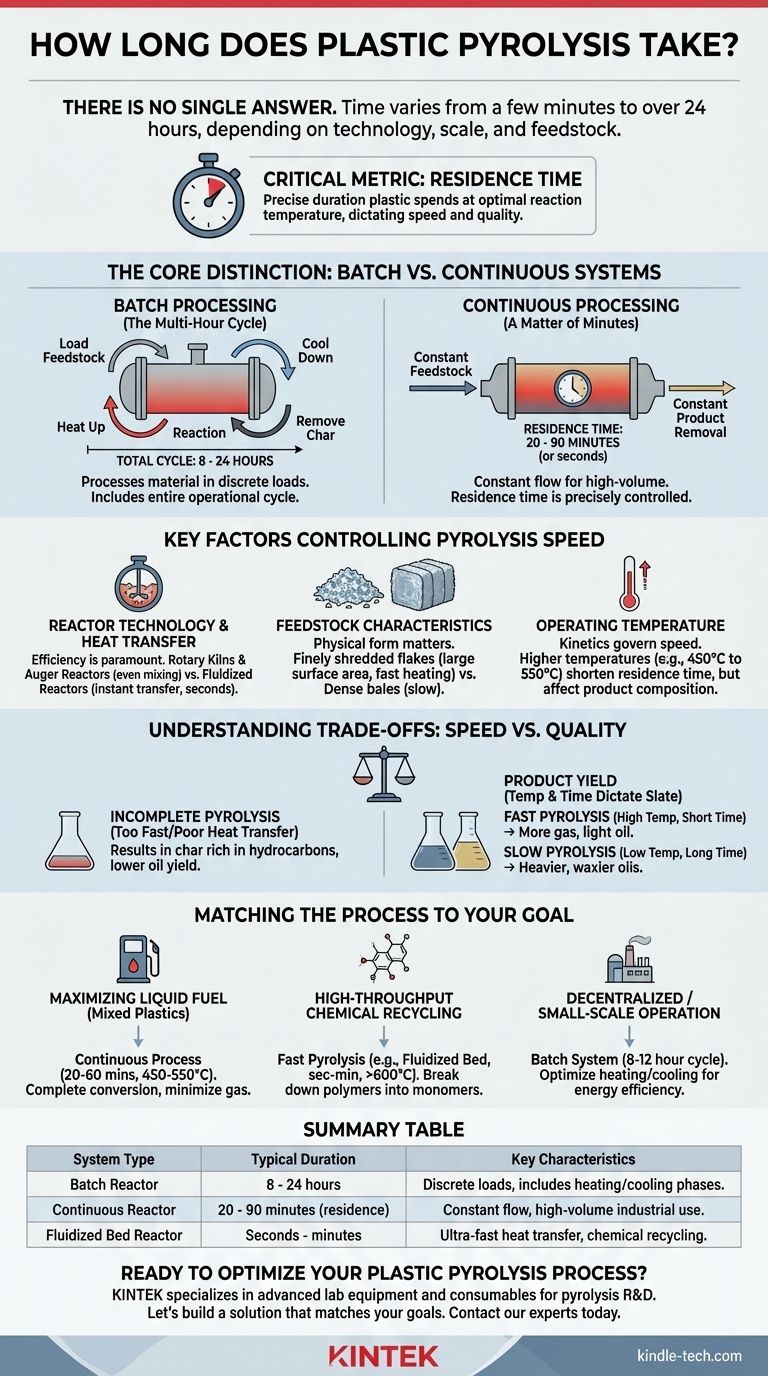

Não há uma resposta única para quanto tempo a pirólise do plástico leva, pois o tempo pode variar de alguns minutos a mais de 24 horas. A duração não é um número fixo, mas uma variável determinada inteiramente pela tecnologia utilizada, pela escala da operação e pelas características específicas do plástico a ser processado. Uma planta industrial contínua pode processar plástico em menos de 30 minutos, enquanto um reator de batelada mais simples levará de 8 a 12 horas para completar um ciclo inteiro.

A métrica crítica não é o tempo total de operação, mas o tempo de residência — a duração exata que o plástico passa na temperatura de reação ideal. Isso é ditado pelo design do reator e é o fator chave que determina tanto a velocidade quanto a qualidade dos produtos finais.

A Distinção Central: Sistemas de Batelada vs. Contínuos

O fator mais significativo que influencia a duração da pirólise é o design fundamental do sistema: se ele processa o material em cargas discretas (batelada) ou em um fluxo constante (contínuo).

Processamento em Batelada: O Ciclo de Várias Horas

Reatores de batelada são carregados com a matéria-prima, selados e, em seguida, aquecidos até a temperatura alvo. Todo o volume de plástico é processado de uma só vez.

O ciclo operacional total para um sistema de batelada é longo, frequentemente entre 8 a 24 horas. Isso inclui carregamento, o período inicial de aquecimento, o tempo real da reação de pirólise, uma fase de resfriamento e, finalmente, a remoção do resíduo sólido (carvão). Embora a reação química em si possa levar apenas algumas horas, todo o ciclo operacional define a vazão da planta.

Processamento Contínuo: Uma Questão de Minutos

Reatores contínuos são projetados para aplicações industriais de grande escala onde a matéria-prima é alimentada constantemente no sistema e os produtos são removidos continuamente.

Neste caso, a métrica crítica é o tempo de residência, que pode ser controlado com precisão. Para a maioria dos sistemas contínuos de pirólise de plástico, esse tempo de residência fica entre 20 e 90 minutos. Em sistemas altamente avançados, como reatores de leito fluidizado, pode ser de apenas alguns segundos a alguns minutos devido à transferência de calor excepcionalmente eficiente.

Fatores Chave que Controlam a Velocidade da Pirólise

Além do tipo de sistema, várias variáveis controlam diretamente a taxa da reação de pirólise. Entender isso é crucial para projetar ou avaliar um sistema.

Tecnologia do Reator e Transferência de Calor

A eficiência da transferência de calor é a variável técnica mais importante. O plástico deve ser aquecido uniformemente até o núcleo para pirolisar eficazmente.

Diferentes designs de reatores alcançam isso com sucesso variável. Fornos rotativos e reatores de rosca sem-fim (auger) revolvem ou misturam o material para garantir um aquecimento uniforme, enquanto reatores de leito fluidizado suspendem partículas finas de plástico em um gás quente, permitindo uma transferência de calor quase instantânea e, portanto, tempos de residência muito curtos.

Características da Matéria-Prima (Feedstock)

O tipo e a preparação da matéria-prima plástica afetam drasticamente o tempo de processamento.

Plásticos como Polietileno (PE) e Polipropileno (PP) pirolisam de forma limpa em temperaturas específicas. Materiais como PET requerem condições diferentes e podem ser mais complexos. Mais importante ainda, a forma física importa: flocos de plástico finamente triturados têm uma área de superfície muito maior e aquecem muito mais rápido do que fardos densos e não triturados.

Temperatura de Operação

As reações de pirólise são governadas pela cinética, o que significa que temperaturas mais altas levam a reações mais rápidas. Aumentar a temperatura de 450°C para 550°C pode encurtar significativamente o tempo de residência necessário.

No entanto, simplesmente aumentar a temperatura nem sempre é melhor, pois também altera a composição dos produtos de saída.

Entendendo as Compensações: Velocidade vs. Qualidade

Otimizar apenas para a velocidade pode comprometer a eficiência e a viabilidade econômica de todo o processo.

O Risco de Pirólise Incompleta

Se o tempo de residência for muito curto ou a transferência de calor for ruim, o plástico pode não converter totalmente. Isso resulta em um resíduo de carvão que ainda é rico em hidrocarbonetos, diminuindo significativamente o rendimento do óleo líquido e criando um subproduto sólido de menor valor.

O Impacto no Rendimento do Produto

A combinação de temperatura e tempo de residência dita a composição final do produto.

A pirólise rápida (alta temperatura, curto tempo de residência) tende a "quebrar" as longas cadeias poliméricas em moléculas menores, produzindo mais gás e óleo mais leve e de menor viscosidade. A pirólise mais lenta (temperatura mais baixa, maior tempo de residência) geralmente produz óleos mais pesados e cerosos e menos gás.

Consumo de Energia e Vazão (Throughput)

Embora um sistema contínuo seja muito mais rápido em termos de tempo de residência, sua vazão geral deve justificar seu custo de capital e complexidade mais altos. Um ciclo de batelada longo pode parecer ineficiente, mas pode ser mais eficiente em termos energéticos e econômico para operações de menor escala, se projetado corretamente para minimizar a perda de calor.

Adaptando o Processo ao Seu Objetivo

A duração "certa" depende inteiramente de seus objetivos operacionais. Para tomar uma decisão informada, você deve alinhar os parâmetros do processo com o resultado desejado.

- Se seu foco principal é maximizar o combustível líquido a partir de plásticos mistos: Procure um processo contínuo com tempo de residência de 20 a 60 minutos em temperaturas moderadas (450-550°C) para garantir a conversão completa sem rachamento excessivo para gás.

- Se seu foco principal é a reciclagem química de alta vazão: Um processo de pirólise rápida, como um reator de leito fluidizado, com tempos de residência medidos em segundos ou minutos em temperaturas mais altas (>600°C), é ideal para decompor polímeros em matérias-primas químicas básicas, como monômeros.

- Se seu foco principal é uma operação descentralizada ou de menor escala: Um sistema de batelada com um ciclo de 8 a 12 horas é frequentemente a escolha mais prática. Seu foco deve ser otimizar o ciclo de aquecimento e resfriamento para eficiência energética e garantir a preparação consistente da matéria-prima.

Em última análise, entender as variáveis que controlam a duração da pirólise permite que você vá além de uma simples questão de tempo e avance para o projeto de um sistema verdadeiramente eficaz.

Tabela Resumo:

| Tipo de Sistema | Duração Típica | Características Principais |

|---|---|---|

| Reator de Batelada | 8 - 24 horas | Processa o material em cargas discretas; inclui fases de aquecimento, reação e resfriamento. |

| Reator Contínuo | 20 - 90 minutos (tempo de residência) | Alimentação constante e remoção de produto; ideal para uso industrial de alto volume. |

| Reator de Leito Fluidizado | Segundos - minutos | Transferência de calor ultrarrápida; melhor para reciclagem química em monômeros. |

Pronto para Otimizar Seu Processo de Pirólise de Plástico?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis adaptados para pesquisa e desenvolvimento de pirólise. Se você está escalando de sistemas de batelada para contínuos ou otimizando a preparação da matéria-prima, nossa experiência pode ajudá-lo a alcançar maiores rendimentos, melhor qualidade de produto e maior eficiência.

Vamos construir uma solução que se adapte aos seus objetivos. Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar a inovação em pirólise do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental