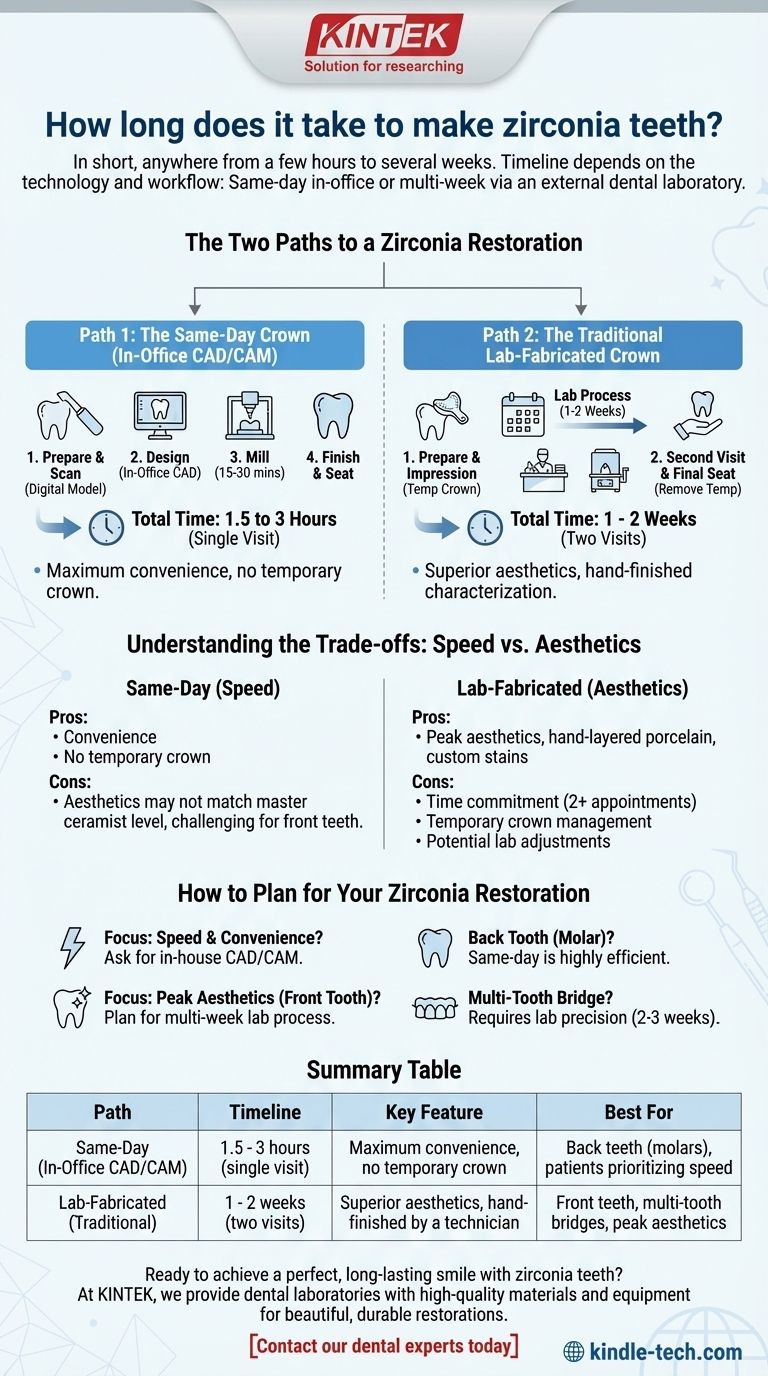

Em resumo, a criação de um dente de zircônia pode levar de algumas horas a várias semanas. O cronograma exato não é determinado pelo material em si, mas pela tecnologia e fluxo de trabalho que seu dentista utiliza — seja fabricando-o no consultório para um resultado no mesmo dia ou enviando-o para um laboratório de prótese dentária externo, que é um processo de várias semanas.

O fator mais importante que dita o cronograma para uma restauração de zircônia é se o seu dentista possui tecnologia de fresagem CAD/CAM interna. Isso determina se você pode concluir o procedimento em uma visita ou se exigirá dois encontros espaçados por 1-2 semanas.

Os Dois Caminhos para uma Restauração de Zircônia

O processo para obter uma coroa, ponte ou faceta de zircônia segue um de dois cronogramas distintos. O caminho que você segue depende inteiramente do equipamento e da abordagem do seu dentista.

Caminho 1: A Coroa no Mesmo Dia (CAD/CAM no Consultório)

Alguns consultórios odontológicos investiram em sistemas CAD/CAM (Desenho Assistido por Computador/Fabricação Assistida por Computador) à Cabeceira do Paciente, sendo o CEREC a marca mais conhecida.

Esta tecnologia condensa todo o processo em uma única consulta.

Primeiro, seu dentista prepara o dente e usa um scanner digital para criar um modelo 3D da sua boca. Este modelo é então usado para projetar a restauração em um computador, bem na sala de tratamento.

Assim que o projeto é finalizado, ele é enviado para uma máquina de fresagem no consultório. Esta máquina esculpe seu novo dente a partir de um bloco sólido de zircônia em cerca de 15 a 30 minutos. Seu dentista fará o acabamento final, coloração e vitrificação antes de cimentá-lo permanentemente no lugar.

A consulta inteira para uma única coroa de zircônia no mesmo dia geralmente leva de 1,5 a 3 horas. A principal vantagem é evitar uma coroa temporária e uma segunda visita.

Caminho 2: A Coroa Fabricada Tradicionalmente em Laboratório

O método mais tradicional e ainda muito comum envolve um laboratório de prótese dentária externo. Este processo requer pelo menos duas consultas separadas.

Durante a primeira visita, seu dentista prepara o dente e tira uma moldagem. Esta pode ser uma moldagem física com material de impressão ou um escaneamento digital. Você receberá uma coroa temporária para proteger o dente enquanto a permanente está sendo feita.

A moldagem e as especificações são então enviadas para um laboratório de prótese dentária. Durante as próximas 1 a 2 semanas, um técnico de laboratório especializado projeta e fabrica sua restauração de zircônia. Este tempo estendido permite uma coloração e caracterização mais detalhada, acabada à mão.

Durante a segunda visita, a coroa temporária é removida e a coroa de zircônia final é testada. Após confirmar um ajuste e aparência perfeitos, seu dentista a cimenta permanentemente no lugar.

Entendendo as Trocas: Velocidade vs. Estética

A escolha entre uma coroa feita no mesmo dia ou fabricada em laboratório envolve uma troca fundamental entre conveniência e o potencial para uma estética mais refinada.

O Caso das Coroas no Mesmo Dia

O principal benefício é a conveniência. Concluir todo o procedimento em uma visita economiza seu tempo e significa que você nunca precisa usar uma restauração temporária, que às vezes pode ser desconfortável ou cair.

A principal limitação é que a estética, embora muitas vezes excelente, pode não atingir o mesmo nível de arte de uma coroa acabada à mão por um mestre ceramista em um laboratório. A cor e a translucidez são boas, mas criar uma combinação perfeita para um dente da frente altamente visível pode ser mais desafiador com este método.

O Caso das Coroas Fabricadas em Laboratório

A principal vantagem é a estética máxima. Um técnico de prótese dentária qualificado pode aplicar camadas de porcelana, aplicar pigmentos personalizados e imitar com precisão a aparência dos seus dentes naturais. É por isso que as coroas fabricadas em laboratório são frequentemente consideradas o padrão ouro para os dentes frontais.

A desvantagem óbvia é o compromisso de tempo. O processo requer um mínimo de duas consultas espaçadas por semanas e a necessidade de gerenciar uma coroa temporária no meio tempo. Há também um pequeno risco de a coroa precisar ser enviada de volta ao laboratório para ajustes, estendendo ainda mais o cronograma.

Como Planejar Sua Restauração de Zircônia

Sua conversa com o dentista deve se concentrar em suas prioridades e no dente específico que está sendo restaurado.

- Se seu foco principal for velocidade e conveniência: Pergunte diretamente ao seu dentista se eles oferecem coroas de zircônia no mesmo dia usando tecnologia CAD/CAM interna.

- Se seu foco principal for o resultado estético mais alto possível para um dente da frente: Uma coroa tradicional, fabricada em laboratório, é frequentemente a escolha superior, então você deve planejar um processo de várias semanas.

- Se você estiver restaurando um dente posterior (molar): Uma coroa de zircônia no mesmo dia é uma opção excelente e altamente eficiente, pois a força funcional da zircônia é fundamental.

- Se você precisar de uma ponte de vários dentes: Isso quase sempre requer a precisão e a experiência de um laboratório de prótese dentária externo, então espere um cronograma de 2 a 3 semanas.

Compreender esses cronogramas e trocas o capacitará a ter uma discussão produtiva com seu dentista e a definir expectativas claras para seu tratamento.

Tabela de Resumo:

| Caminho | Cronograma | Característica Principal | Melhor Para |

|---|---|---|---|

| Mesmo Dia (CAD/CAM no Consultório) | 1,5 - 3 horas (visita única) | Conveniência máxima, sem coroa temporária | Dentes posteriores (molares), pacientes que priorizam a velocidade |

| Fabricado em Laboratório (Tradicional) | 1 - 2 semanas (duas visitas) | Estética superior, acabamento manual por um técnico | Dentes frontais, pontes de vários dentes, estética máxima |

Pronto para alcançar um sorriso perfeito e duradouro com dentes de zircônia?

Na KINTEK, fornecemos aos laboratórios de prótese dentária os materiais e equipamentos de alta qualidade necessários para criar restaurações de zircônia bonitas e duráveis. Se o seu consultório utiliza o método tradicional fabricado em laboratório ou um sistema CAD/CAM no consultório, nossos produtos suportam resultados excepcionais.

Deixe-nos ajudá-lo a oferecer o melhor aos seus pacientes. Entre em contato com nossos especialistas em odontologia hoje mesmo para discutir como a KINTEK pode apoiar as necessidades do seu laboratório com consumíveis e equipamentos confiáveis.

Guia Visual

Produtos relacionados

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Haste Cerâmica de Zircônia Estabilizada por Ítrio Usinada de Precisão para Engenharia de Cerâmicas Finas Avançadas

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

As pessoas também perguntam

- Para que serve uma prensa odontológica? Criação de Restaurações Dentárias Estéticas e de Alta Resistência

- O que a sinterização faz com a zircônia? Desbloqueie todo o seu potencial de resistência e estética

- As coroas de cerâmica são resistentes a manchas? Descubra o segredo para um sorriso duradouro e brilhante

- Que tipos de materiais um Forno de Prensa Dental pode processar? Soluções Versáteis para Cerâmicas de Alto Desempenho

- Quais são as vantagens das coroas de porcelana? Obtenha um sorriso natural e bonito com restauração durável

- O que é um forno de queima (burnout) odontológico? Uma Ferramenta de Precisão para Restaurações Dentárias Impecáveis

- Quais são os componentes da cerâmica dentária? Domine o Equilíbrio Vidro-Cristal para Restaurações Superiores

- O que faz um forno de porcelana? Criar restaurações dentárias duráveis e estéticas