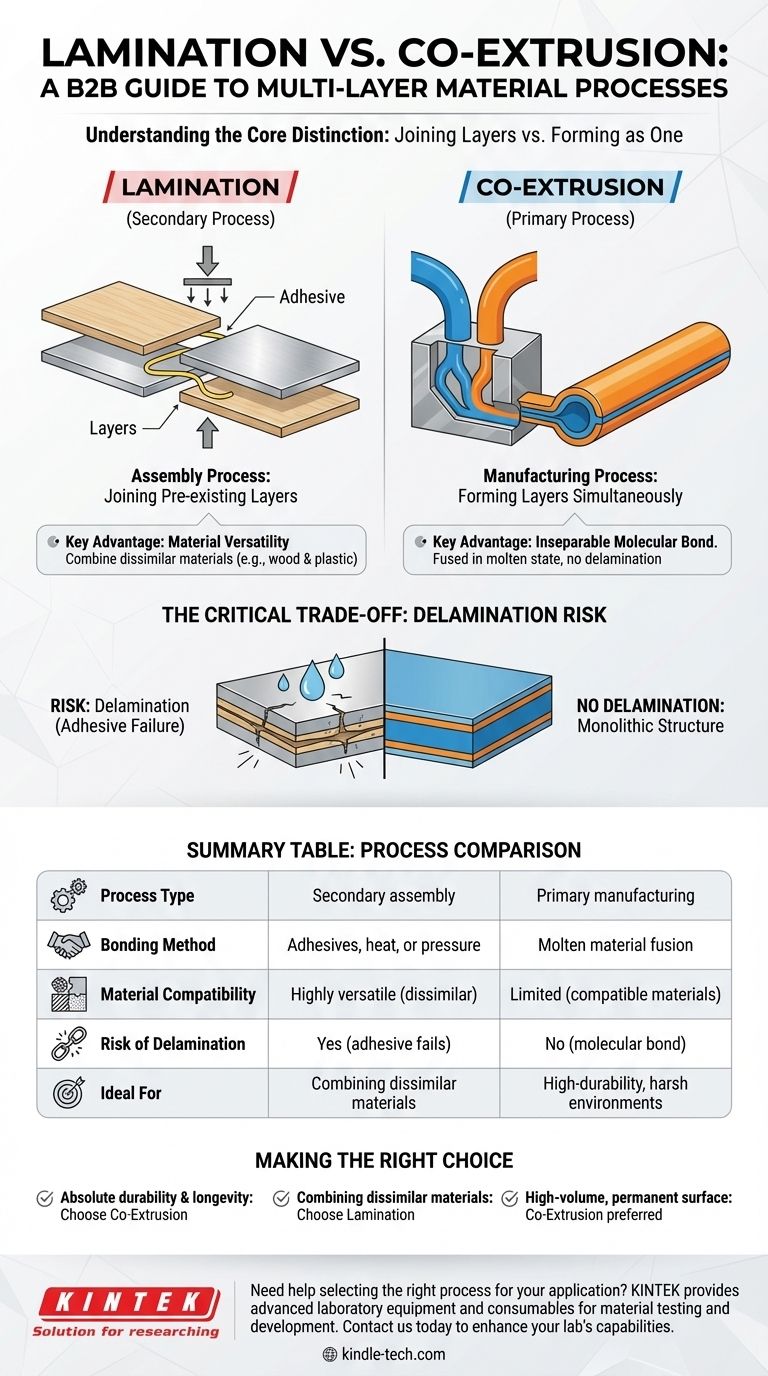

Em sua essência, a diferença é simples. A laminação é um processo secundário que une camadas de material pré-existentes e separadas usando adesivos, calor ou pressão. Em contraste, a coextrusão é um processo de fabricação primário que forma um objeto único e integrado com múltiplas camadas simultaneamente a partir de materiais fundidos.

A escolha entre laminação e coextrusão depende de uma compensação crítica: a laminação oferece a versatilidade de combinar materiais muito diferentes, enquanto a coextrusão cria uma ligação molecular superior e inseparável que torna a delaminação impossível.

O Conceito Central: Camadas para Desempenho

Por que Criar Materiais Multicamadas?

Engenheiros e designers criam materiais multicamadas para alcançar uma combinação de propriedades que um único material não pode fornecer.

Essa abordagem permite que um produto tenha, por exemplo, um material de núcleo forte e barato com uma camada superficial separada que fornece cor, resistência UV ou uma textura específica.

Um Objetivo Compartilhado, Caminhos Diferentes

Tanto a laminação quanto a coextrusão são usadas para atingir o objetivo de conferir diferentes propriedades à superfície de um material em comparação com seu núcleo. A diferença fundamental reside em como e quando essas camadas são unidas.

Laminação: Unindo Mundos Separados

Como a Laminação Funciona

A laminação é um processo de montagem. Começa com duas ou mais folhas de material totalmente formadas e independentes.

Essas folhas são então unidas. Essa união é tipicamente alcançada usando uma camada de adesivo, combinada com calor e alta pressão para criar uma junção permanente.

Principal Vantagem: Versatilidade de Materiais

A principal força da laminação é sua capacidade de combinar materiais que são fundamentalmente diferentes. Você pode laminar um filme plástico fino em um painel de madeira, uma folha de metal em papel ou uma camada de tecido em uma folha de polímero rígido — combinações impossíveis com a coextrusão.

Coextrusão: Uma Estrutura Única e Unificada

Como a Coextrusão Funciona

A coextrusão é um processo de fabricação único e contínuo. Múltiplas extrusoras derretem diferentes resinas plásticas, que são então alimentadas em uma única matriz de extrusão.

Dentro da matriz, esses fluxos fundidos separados são combinados para formar um único perfil multicamadas. Os materiais saem da matriz e esfriam como uma peça inseparável.

Principal Vantagem: A Ligação Inseparável

Como os diferentes materiais são fundidos em estado fundido, eles formam uma verdadeira ligação molecular. Isso cria uma estrutura monolítica onde as camadas são permanentemente integradas.

Essa fusão completa é a vantagem definidora de um produto coextrudado.

Compreendendo a Principal Compensação: Delaminação

O Risco Inerente da Laminação

O ponto fraco de qualquer produto laminado é a linha de ligação entre suas camadas. A delaminação ocorre quando essas camadas começam a se separar.

Essa separação pode ser causada por umidade, flutuações de temperatura ou estresse físico. Para muitas aplicações, a delaminação é o principal modo de falha do produto.

A Durabilidade de uma Ligação Coextrudada

Com uma peça coextrudada, a delaminação não pode ocorrer. Não há camada adesiva para falhar. As camadas não estão simplesmente coladas; elas foram formadas como uma só.

Isso torna a coextrusão a escolha superior para produtos que exigem durabilidade a longo prazo e serão expostos a condições ambientais adversas.

A Limitação da Compatibilidade de Materiais

A coextrusão tem uma limitação: os materiais a serem combinados devem ter características de processamento compatíveis. Suas temperaturas de fusão e taxas de fluxo devem ser semelhantes o suficiente para serem processadas através da mesma matriz simultaneamente.

Fazendo a Escolha Certa para Sua Aplicação

O processo ideal depende inteiramente dos requisitos de desempenho do seu produto e das necessidades de material.

- Se seu foco principal é durabilidade e longevidade absolutas: A coextrusão é a escolha superior porque sua ligação integrada elimina completamente o risco de delaminação.

- Se seu foco principal é combinar materiais altamente diferentes: A laminação oferece a flexibilidade única de unir materiais como madeira, metal e plástico que não podem ser processados juntos.

- Se seu foco principal é o acabamento de superfície econômico: Ambos podem ser viáveis, mas a coextrusão é frequentemente preferida para aplicações de alto volume onde uma superfície permanente é crítica.

Compreender essa distinção fundamental entre unir camadas existentes e formá-las como uma só permite que você selecione o processo certo para um produto final superior e confiável.

Tabela Resumo:

| Característica | Laminação | Coextrusão |

|---|---|---|

| Tipo de Processo | Processo de montagem secundário | Processo de fabricação primário |

| Método de Ligação | Adesivos, calor ou pressão | Fusão de material fundido |

| Compatibilidade de Materiais | Altamente versátil (materiais diferentes) | Limitada (requer materiais compatíveis) |

| Risco de Delaminação | Sim (camada adesiva pode falhar) | Não (ligação molecular) |

| Ideal Para | Combinação de materiais diferentes | Alta durabilidade, ambientes agressivos |

Precisa de ajuda para selecionar o processo certo para sua aplicação de material multicamadas? A KINTEK é especializada no fornecimento de equipamentos e consumíveis avançados de laboratório para apoiar suas necessidades de teste e desenvolvimento de materiais. Seja você trabalhando com compósitos laminados ou polímeros coextrudados, nossas soluções ajudam a garantir desempenho e confiabilidade ideais. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório e alcançar resultados superiores para seus desafios específicos de materiais!

Guia Visual

Produtos relacionados

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Tacinho Avançado de Engenharia em Cerâmica de Alumina para Corindo Fino

- Pinça de Cerâmica Fina Avançada para Engenharia com Ponta Cônica em Zircônia

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Qual é o processo de mistura em moinho de dois rolos? Domine a Composição de Polímeros com Alto Cisalhamento

- Quais são os ingredientes usados na composição de borracha? Um Guia para a Fórmula Essencial

- Qual é a desvantagem de um moinho de dois rolos? Redução de Espessura Limitada Devido ao Achatamento do Rolo

- Quão lucrativa é a moldagem por injeção? Desvende a Lucratividade da Fabricação em Alto Volume

- Qual é o propósito de uma máquina de vulcanização? Transformar borracha em peças de alto desempenho

- Qual a diferença entre filme soprado e extrudado? Escolha o Filme Certo para Suas Necessidades de Embalagem

- Quais são as desvantagens da extrusão de filme soprado? Superando as Limitações de Precisão e Velocidade

- Quais são as vantagens da extrusão de filme soprado? Aumente a Eficiência da Sua Produção de Filmes