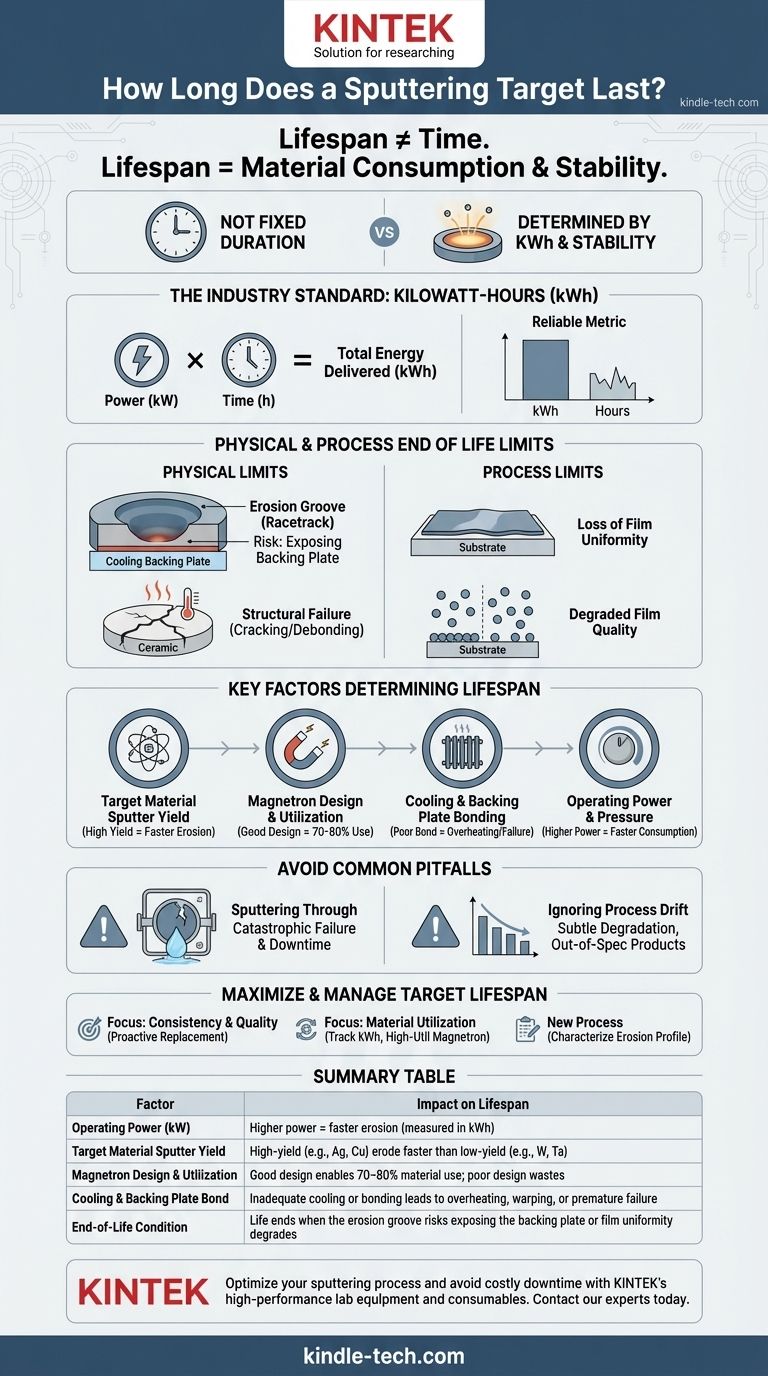

A vida útil de um alvo de pulverização catódica não é uma duração fixa, mas é determinada pela quantidade total de material consumido e seu impacto na estabilidade do processo. Sua vida útil é tipicamente medida em quilowatts-hora (kWh) e termina quando o alvo não consegue mais produzir um plasma estável ou um filme fino uniforme, o que geralmente ocorre muito antes de o material ser totalmente esgotado.

O verdadeiro "fim da vida" de um alvo de pulverização catódica é um limite técnico, não um limite de tempo. Ele é atingido quando a erosão física compromete a placa de suporte de resfriamento ou quando as mudanças no perfil de erosão degradam a qualidade e a uniformidade dos seus filmes depositados.

O Que o 'Fim da Vida' Realmente Significa para um Alvo de Pulverização Catódica

Para gerenciar um processo de pulverização catódica de forma eficaz, você deve mudar sua forma de pensar de "quantas horas dura" para "qual é o seu limite de material utilizável". Essa distinção é crítica tanto para o controle do processo quanto para a segurança.

O Problema de Medir em Horas

A taxa de erosão de um alvo é diretamente proporcional à potência aplicada. Executar um processo a 5 kW consumirá um alvo duas vezes mais rápido do que executá-lo a 2,5 kW. Portanto, o tempo é uma métrica altamente variável e não confiável para a vida útil.

O Padrão da Indústria: Quilowatts-Hora (kWh)

A maneira mais confiável de rastrear o uso do alvo é em quilowatts-hora (kWh). Essa métrica combina potência e tempo (Potência [kW] x Tempo [h]), fornecendo uma medida consistente da energia total entregue ao alvo, que se correlaciona diretamente com a quantidade de material pulverizado.

Limite Físico 1: O Sulco de Erosão

Os ímãs no cátodo (magnetron) confinam o plasma a uma área específica na face do alvo, criando um sulco de erosão ou "pista de corrida". A vida do alvo termina quando esse sulco se torna tão profundo que corre o risco de expor ou danificar a placa de suporte à qual está ligado.

Limite Físico 2: Falha Estrutural

Materiais frágeis, como cerâmicas, são suscetíveis ao estresse térmico. O aquecimento constante do bombardeio de plasma e o resfriamento da placa de suporte podem fazer com que eles rachem ou se desprendam, encerrando sua vida prematuramente, independentemente da quantidade de material restante.

Limite de Processo: Perda de Uniformidade do Filme

À medida que o sulco de erosão se aprofunda, a geometria da superfície do alvo muda. Isso altera o campo elétrico e a distribuição dos átomos pulverizados, o que pode degradar a uniformidade da espessura do filme que está sendo depositado em seus substratos. Neste ponto, o alvo não é mais útil para sua aplicação pretendida, mesmo que esteja fisicamente intacto.

Fatores Chave Que Determinam a Vida Útil do Alvo

Várias variáveis interconectadas controlam a rapidez com que um alvo atinge sua condição de fim de vida. Compreendê-las permite um melhor planejamento e otimização do processo.

Material do Alvo e Rendimento de Pulverização

Diferentes materiais erodem em taxas diferentes sob as mesmas condições. O rendimento de pulverização de um material — o número de átomos ejetados por íon incidente — é um fator primário. Por exemplo, prata e cobre têm rendimentos de pulverização muito altos e erodem rapidamente, enquanto materiais como tungstênio ou tântalo erodem muito mais lentamente.

Design e Utilização do Magnetron

O design do pacote magnético do magnetron é crucial. Um magnetron bem projetado cria um sulco de erosão mais largo e uniforme, levando a uma maior utilização do material do alvo (muitas vezes 70-80%). Um mal projetado pode criar um sulco profundo e estreito, desperdiçando material e levando a uma utilização tão baixa quanto 20-30%.

Resfriamento e Ligação da Placa de Suporte

A pulverização catódica é um processo ineficiente que gera imenso calor. O alvo deve ser ligado (tipicamente com índio) a uma placa de suporte de cobre resfriada a água para dissipar esse calor. Se a ligação for fraca ou o resfriamento for insuficiente, o alvo superaquecerá, podendo empenar, rachar ou até derreter.

Potência e Pressão de Operação

Uma maior densidade de potência aumenta a taxa de pulverização, reduzindo a vida útil do alvo em termos de horas de relógio. Da mesma forma, a pressão do gás de operação pode influenciar a densidade do plasma e a forma do perfil de erosão, afetando sutilmente a eficiência com que o material é usado.

Compreendendo os Compromissos e Armadilhas Comuns

Maximizar a vida útil do alvo é um equilíbrio entre o custo do material, a estabilidade do processo e o risco de falha catastrófica.

O Perigo de Pulverizar Através

O erro mais crítico é tentar usar cada último grama de material. Se o sulco de erosão atingir a placa de suporte, você corre o risco de pulverizar o material da placa (geralmente cobre) em seu filme. Pior ainda, você pode romper a placa, causando um vazamento de água em sua câmara de alto vácuo, o que pode destruir o cátodo e levar a um tempo de inatividade catastrófico e caro.

Ignorando a Deriva Sutil do Processo

A diminuição do desempenho do alvo é frequentemente gradual. Os engenheiros podem não notar uma deriva lenta na uniformidade do filme ou outras propriedades de uma execução para outra. A "vida útil do processo" do alvo pode terminar muito antes de sua vida física se essas mudanças sutis não forem monitoradas, resultando em produtos fora de especificação.

O Custo Verdadeiro: Tempo de Inatividade vs. Material

O custo de um novo alvo de pulverização catódica é quase sempre insignificante em comparação com o custo de tempo de inatividade não planejado do equipamento ou de um lote descartado de produtos de alto valor. A substituição proativa e programada do alvo é um pilar de um processo de deposição bem gerenciado.

Como Gerenciar e Maximizar a Vida Útil do Alvo

Sua abordagem para o gerenciamento do alvo deve se alinhar diretamente com suas prioridades operacionais.

- Se seu foco principal é a consistência e qualidade do processo: Substitua proativamente os alvos com base em um limite de kWh predeterminado ou assim que detectar um desvio nas propriedades do filme.

- Se seu foco principal é maximizar a utilização do material: Invista em designs de magnetron de alta utilização e use um medidor de kWh confiável para rastrear o consumo, substituindo o alvo pouco antes de atingir seu limite físico conhecido.

- Se você está desenvolvendo um novo processo: Caracterize cuidadosamente o perfil de erosão do alvo durante seu primeiro ciclo de vida para estabelecer um ponto final de kWh seguro e confiável para todas as futuras substituições.

Em última análise, gerenciar um alvo de pulverização catódica de forma eficaz é garantir a previsibilidade e a estabilidade de todo o seu processo de deposição.

Tabela Resumo:

| Fator Chave | Impacto na Vida Útil do Alvo |

|---|---|

| Potência de Operação (kW) | Maior potência = erosão mais rápida (medida em kWh). |

| Rendimento de Pulverização do Material do Alvo | Materiais de alto rendimento (por exemplo, Ag, Cu) erodem mais rápido do que os de baixo rendimento (por exemplo, W, Ta). |

| Design e Utilização do Magnetron | Um bom design permite 70-80% de uso do material; um design ruim pode desperdiçar 70-80% do alvo. |

| Resfriamento e Ligação da Placa de Suporte | Resfriamento ou ligação inadequados levam a superaquecimento, empenamento ou falha prematura. |

| Condição de Fim de Vida | A vida útil termina quando o sulco de erosão corre o risco de expor a placa de suporte ou a uniformidade do filme se degrada. |

Otimize seu processo de pulverização catódica e evite tempo de inatividade caro. A vida útil do seu alvo de pulverização catódica é crítica para a produtividade do seu laboratório e a qualidade dos seus filmes finos. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo alvos de pulverização catódica e magnetrons projetados para máxima utilização de material e estabilidade do processo. Deixe nossos especialistas ajudá-lo a selecionar os alvos certos e implementar as melhores práticas para sua aplicação específica. Entre em contato com a KINTEK hoje para discutir suas necessidades de laboratório e garantir resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Refrigerador de Armadilha Fria a Vácuo Armadilha Fria Indireta

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Autoclave Horizontal de Laboratório Esterilizador a Vapor Esterilizador de Microcomputador de Laboratório

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma