A distinção fundamental entre a prensagem isostática e a convencional reside na forma como a pressão é aplicada ao material. A prensagem convencional utiliza um molde mecânico para aplicar força a partir de uma ou duas direções, enquanto a prensagem isostática utiliza um meio fluido para aplicar pressão uniforme e igual de todas as direções simultaneamente. Esta diferença no método de aplicação impacta drasticamente a densidade, a uniformidade e a complexidade geométrica do componente final.

Enquanto a prensagem convencional aplica força ao longo de um único eixo, criando potenciais variações de densidade, a prensagem isostática usa um fluido para aplicar pressão igual de todas as direções. Isso resulta em componentes altamente uniformes com propriedades de material superiores e maior liberdade de projeto.

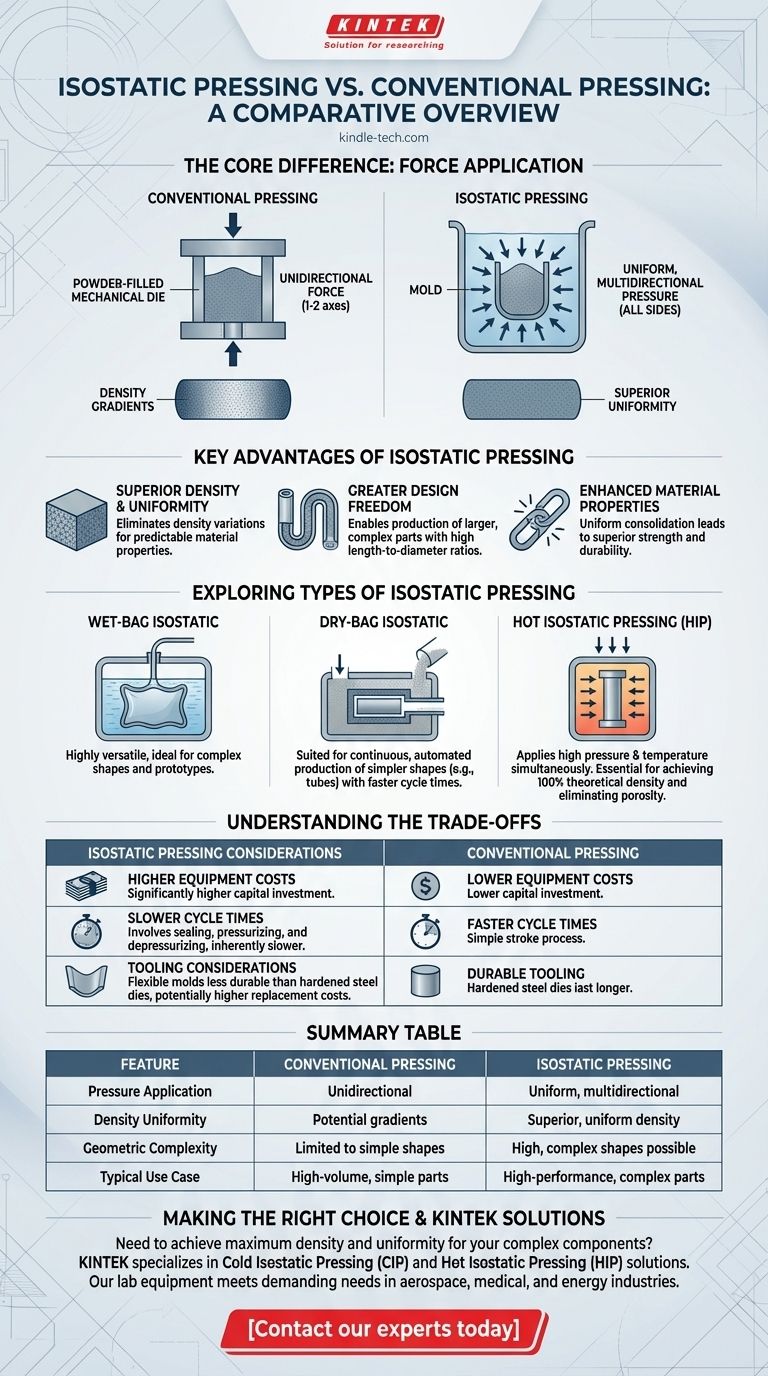

A Diferença Central: Força Unidirecional vs. Multidirecional

O método de compactação é o fator determinante que separa esses dois processos. Cada abordagem é adequada para diferentes resultados e objetivos de fabricação.

Prensagem Convencional: Força Unidirecional

Os métodos convencionais, como a prensagem em matriz, compactam um pó aplicando força ao longo de um único eixo (uniaxial).

Esta abordagem é rápida e econômica para formas simples, mas pode criar gradientes de densidade dentro da peça. O atrito entre o pó e as paredes do molde impede que a pressão seja transmitida uniformemente por todo o componente.

Prensagem Isostática: Pressão Uniforme e Multidirecional

A prensagem isostática coloca o pó em um molde flexível e o imerge em um fluido, que é então pressurizado. Isso aplica uma força igual e simultânea a todas as superfícies do componente.

Este método alcança contato íntimo entre as partículas sem as limitações geométricas de um molde rígido. O resultado é uma peça "verde" com máxima uniformidade e densidade, pois consolida efetivamente vazios internos e defeitos.

Principais Vantagens da Prensagem Isostática

A escolha da prensagem isostática oferece benefícios distintos que são frequentemente críticos para aplicações de alto desempenho.

Densidade e Uniformidade Superiores

Como a pressão é aplicada por todos os lados, a prensagem isostática elimina as variações de densidade comuns nos métodos convencionais. Essa uniformidade leva a propriedades de material mais previsíveis e confiáveis após o processamento final, como a sinterização.

Maior Liberdade de Projeto

Sem as restrições de um molde rígido, a prensagem isostática possibilita a produção de componentes maiores e mais complexos. Ela aumenta significativamente as razões de comprimento para diâmetro permitidas, tornando-a ideal para produtos longos e de paredes finas.

Propriedades de Material Aprimoradas

A consolidação uniforme das partículas e a eliminação de defeitos internos resultam em propriedades de material final superiores. Isso é crucial para componentes que devem suportar estresse, temperatura ou fadiga extremos.

Explorando os Tipos de Prensagem Isostática

A prensagem isostática não é uma única técnica, mas uma família de processos, cada um adaptado a necessidades específicas.

Prensagem Isostática em Bolsa Úmida (Wet-Bag)

Neste método, o molde preenchido com pó é selado e totalmente imerso no líquido de alta pressão.

Este processo é altamente versátil e ideal para produzir formas complexas, protótipos ou pequenos lotes de produção onde as trocas de ferramentas são frequentes.

Prensagem Isostática em Bolsa Seca (Dry-Bag)

Aqui, o molde flexível é integrado ao próprio vaso de pressão, e o pó é carregado "seco" sem que o molde seja removido.

Esta abordagem é mais adequada para produção contínua e automatizada de formas mais simples, como tubos ou hastes, oferecendo tempos de ciclo mais rápidos do que o método de bolsa úmida.

Prensagem Isostática a Quente (HIP)

HIP é um processo secundário que aplica alta pressão e alta temperatura simultaneamente. É frequentemente usado após a sinterização para eliminar qualquer porosidade remanescente.

Esta técnica é usada para atingir 100% da densidade teórica máxima, o que é essencial para as aplicações mais exigentes nas indústrias aeroespacial, médica e de energia.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a prensagem isostática nem sempre é a escolha ideal. Ela envolve compensações claras em comparação com os métodos convencionais.

Custos de Equipamento Mais Altos

Os vasos de alta pressão e os sistemas de controle complexos necessários para a prensagem isostática representam um investimento de capital significativamente maior do que uma prensa mecânica padrão.

Tempos de Ciclo Mais Lentos

O processo de selar um molde, colocá-lo em um vaso, pressurizar e despressurizar é inerentemente mais lento do que o simples curso de uma prensa convencional. A prensagem em bolsa seca ajuda a mitigar isso, mas ainda é geralmente mais lenta.

Considerações sobre Ferramentas (Tooling)

Os moldes flexíveis usados na prensagem isostática podem ser menos duráveis do que os moldes de aço temperado dos métodos convencionais, o que pode levar a custos de substituição de ferramentas mais altos ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de prensagem correto depende inteiramente dos requisitos específicos do seu projeto em termos de geometria, desempenho e volume de produção.

- Se o seu foco principal é a produção de alto volume de formas simples: A prensagem em matriz convencional oferece velocidade e custo-benefício inigualáveis.

- Se o seu foco principal é a máxima uniformidade e geometrias complexas em uma peça pré-sinterizada: A Prensagem Isostática a Frio (CIP) é a escolha superior para criar uma peça verde sem defeitos internos.

- Se o seu foco principal é eliminar toda a porosidade para aplicações críticas de alto desempenho: A Prensagem Isostática a Quente (HIP) é o método definitivo para atingir a densidade teórica total em um componente final.

Em última análise, entender essa diferença fundamental na aplicação da pressão permite que você selecione o processo de fabricação preciso para suas metas de material e desempenho.

Tabela de Resumo:

| Característica | Prensagem Convencional | Prensagem Isostática |

|---|---|---|

| Aplicação da Pressão | Unidirecional (1-2 eixos) | Uniforme, multidirecional (todos os lados) |

| Uniformidade da Densidade | Gradientes potenciais | Densidade superior e uniforme |

| Complexidade Geométrica | Limitada a formas simples | Alta, formas complexas possíveis |

| Caso de Uso Típico | Peças simples de alto volume | Peças complexas de alto desempenho |

Precisa atingir densidade e uniformidade máximas para seus componentes complexos?

A KINTEK é especializada em soluções de prensagem isostática, incluindo Prensagem Isostática a Frio (CIP) e Prensagem Isostática a Quente (HIP), para ajudá-lo a produzir componentes com propriedades de material superiores e defeitos mínimos. Nossos equipamentos de laboratório e consumíveis são projetados para atender às necessidades exigentes de indústrias como aeroespacial, médica e de energia.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa experiência em prensagem isostática pode aprimorar seu processo de fabricação e o desempenho do produto.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Qual é o princípio da prensagem isostática a quente? Alcance 100% de Densidade e Desempenho Superior