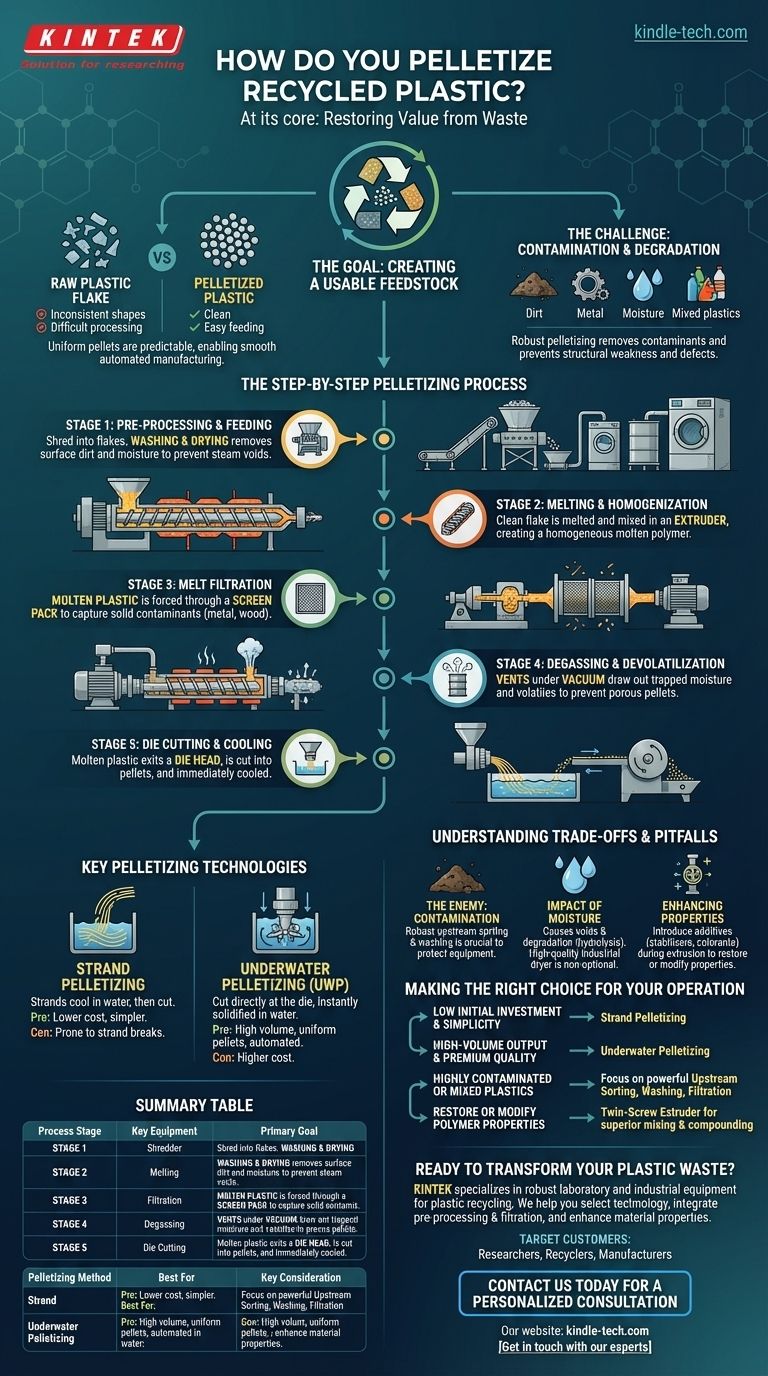

Em sua essência, a peletização de plástico reciclado é um processo de refundição, filtragem e reforma de resíduos plásticos em grânulos uniformes, ou pellets. Isso é realizado usando uma máquina chamada extrusora, que derrete o plástico, o força através de um sistema de filtração para remover contaminantes e, em seguida, empurra o plástico fundido purificado através de uma matriz. Um sistema de corte então pica os filamentos de plástico emergentes em pequenos pellets consistentes, prontos para serem reutilizados na fabricação.

O objetivo fundamental da peletização não é apenas picar o plástico, mas restaurar o valor criando uma matéria-prima limpa, consistente e previsível a partir de um fluxo de resíduos altamente variável e frequentemente contaminado. O sucesso depende da purificação e homogeneização.

Por que a Peletização é uma Etapa Crítica na Reciclagem

O Objetivo: Criar uma Matéria-Prima Utilizável

Os fabricantes precisam de matérias-primas previsíveis e fáceis de processar. A flocagem de plástico triturado e bruto é frequentemente inconsistente em tamanho, forma e pureza, dificultando a alimentação em equipamentos de fabricação como moldadoras por injeção.

Os pellets, por outro lado, são uniformes. Seu tamanho e densidade consistentes permitem um comportamento de fusão previsível e uma alimentação suave e automatizada, tornando-os um substituto direto para resinas plásticas virgens.

O Desafio: Contaminação e Degradação

O plástico reciclado nunca está perfeitamente limpo. Ele contém contaminantes não plásticos como papel, metal e sujeira, bem como umidade e diferentes tipos de plásticos incompatíveis.

Sem um processo de peletização robusto, esses contaminantes acabariam no produto final, causando fraquezas estruturais, defeitos cosméticos e danos ao equipamento. O calor necessário para o processamento também pode degradar ainda mais o plástico se não for gerenciado corretamente.

O Processo de Peletização Passo a Passo

Etapa 1: Pré-processamento e Alimentação

Antes mesmo de o plástico entrar no peletizador, ele deve ser preparado. Isso geralmente envolve triturá-lo em flocos menores e mais manejáveis.

Após a trituração, uma fase crucial de lavagem e secagem remove sujeira superficial, rótulos e líquidos residuais. A secagem inadequada é uma causa primária de baixa qualidade dos pellets, pois a umidade retida se transformará em vapor e criará vazios no produto final.

Etapa 2: Fusão e Homogeneização

O floco limpo e seco é alimentado em uma extrusora. Dentro da extrusora, um parafuso rotativo transporta o plástico através de uma série de zonas aquecidas.

Este processo derrete o plástico e usa a ação de cisalhamento do parafuso para misturá-lo completamente, criando um polímero fundido homogêneo. Isso garante que quaisquer variações na matéria-prima sejam misturadas para uma saída mais consistente.

Etapa 3: Filtração do Fundido

Esta é, sem dúvida, a etapa mais crítica para materiais reciclados. O plástico fundido é forçado através de um pacote de telas ou filtro fino.

Esta etapa de filtração do fundido captura fisicamente contaminantes sólidos que não foram removidos durante a lavagem, como pedaços de metal, madeira ou materiais não fundidos. Sistemas avançados usam trocadores de tela contínuos que permitem a substituição do filtro sem desligar toda a linha.

Etapa 4: Degaseificação e Desvolatilização

Muitos plásticos, especialmente aqueles que não foram perfeitamente secos, liberarão umidade retida e outros compostos voláteis quando derretidos.

A extrusora é tipicamente equipada com ventilações (muitas vezes sob vácuo) para extrair esses gases. Esta etapa de degaseificação é essencial para prevenir pellets porosos e espumosos e melhorar a densidade geral e a integridade estrutural do plástico.

Etapa 5: Corte por Matriz e Resfriamento

Após ser filtrado e degaseificado, o plástico fundido limpo é empurrado através de uma cabeça de matriz, formando filamentos contínuos. Um sistema de corte então pica esses filamentos em pellets.

Os pellets são imediatamente resfriados, tipicamente com água ou ar, o que os solidifica em sua forma final. Os dois métodos principais para isso são a peletização por filamento e a peletização subaquática.

Principais Tecnologias de Peletização

Peletização por Filamento

Neste método, os filamentos de plástico saem da matriz e são puxados através de um banho de água para resfriar, muito parecido com espaguete. Um cortador rotativo no final da linha então pica os filamentos solidificados em pellets.

Este sistema é mecanicamente mais simples e geralmente tem um custo de investimento inicial menor. No entanto, pode ser propenso a quebras de filamento, que exigem intervenção do operador e podem levar a tempo de inatividade.

Peletização Subaquática (UWP)

Aqui, a cabeça da matriz está em contato direto com um fluxo de água. À medida que o plástico fundido sai da matriz, um conjunto de lâminas rotativas o corta imediatamente em pellets, que são instantaneamente solidificados e transportados pela água.

Os sistemas UWP são altamente automatizados, produzem pellets esféricos mais uniformes e eliminam o problema de quebra de filamento. Eles são o padrão para operações de alto volume e alta qualidade, mas vêm com um custo de capital e complexidade mais elevados.

Compreendendo as Trocas e Armadilhas

O Inimigo: Contaminação

Mesmo pequenas quantidades de contaminação podem arruinar um lote de pellets ou, pior, danificar equipamentos caros como o parafuso da extrusora ou a matriz. Investir em uma robusta separação e lavagem inicial é sempre mais econômico do que lidar com a contaminação a jusante.

O Impacto da Umidade

A umidade é um desafio persistente. Além de causar vazios nos pellets, ela pode causar degradação hidrolítica em certos polímeros como o PET, quebrando permanentemente as cadeias moleculares do plástico e reduzindo sua resistência. Um secador industrial de alta qualidade não é uma despesa opcional.

Melhorando as Propriedades com Aditivos

O processo de reciclagem pode degradar as propriedades originais de um plástico. A peletização oferece a oportunidade perfeita para introduzir aditivos diretamente na extrusora. Estes podem incluir estabilizadores para proteger contra degradação térmica adicional, modificadores de impacto para aumentar a tenacidade ou corantes.

Fazendo a Escolha Certa para Sua Operação

- Se seu foco principal é baixo investimento inicial e simplicidade operacional: A peletização por filamento é frequentemente o ponto de entrada mais econômico para aplicações de menor escala ou menos exigentes.

- Se seu foco principal é alto volume de produção e qualidade premium dos pellets: Um sistema automatizado de peletização subaquática proporcionará consistência superior, maior tempo de atividade e menores custos de mão de obra a longo prazo.

- Se você está processando plásticos altamente contaminados ou mistos: Seu sucesso depende menos do método de corte e mais do investimento em poderosas tecnologias de separação, lavagem e filtração do fundido a montante.

- Se você precisa restaurar ou modificar as propriedades do polímero: Uma extrusora de rosca dupla oferece capacidades de mistura superiores, tornando-a ideal para a composição com aditivos em comparação com uma extrusora de rosca única padrão.

Em última análise, a peletização bem-sucedida de plástico transforma um fluxo de resíduos problemático em um recurso industrial valioso e confiável.

Tabela Resumo:

| Etapa do Processo | Equipamento Chave | Objetivo Principal |

|---|---|---|

| Pré-processamento | Triturador, Lavadora, Secador | Flocos de plástico limpos e secos |

| Fusão e Homogeneização | Extrusora (Rosca Simples/Dupla) | Criar plástico fundido uniforme |

| Filtração do Fundido | Trocador de Tela/Filtro | Remover contaminantes |

| Degaseificação | Extrusora Ventilada (Vácuo) | Remover umidade e voláteis |

| Peletização e Resfriamento | Matriz, Cortador, Resfriador de Água/Ar | Formar pellets uniformes e sólidos |

| Método de Peletização | Melhor Para | Consideração Chave |

| Peletização por Filamento | Operações de menor volume e sensíveis ao custo | Propenso a quebras de filamento, mecânica mais simples |

| Peletização Subaquática (UWP) | Produção de alto volume e alta qualidade | Custo mais alto, uniformidade superior dos pellets |

Pronto para Transformar Seus Resíduos Plásticos em um Recurso Valioso?

A KINTEK é especializada no fornecimento de equipamentos robustos de laboratório e industriais para processos de reciclagem e peletização de plástico. Quer você esteja expandindo sua operação ou otimizando a qualidade dos pellets, nossa experiência em extrusoras, sistemas de filtração e tecnologia de peletização pode ajudá-lo a alcançar resultados consistentes e de alto valor.

Nós o ajudamos a:

- Selecionar a tecnologia de peletização certa (por Filamento ou Subaquática) para seus requisitos de volume e qualidade.

- Integrar sistemas eficientes de pré-processamento (lavagem, secagem) e filtração do fundido para maximizar a pureza.

- Melhorar as propriedades do material com soluções de composição e integração de aditivos.

Clientes-alvo: Pesquisadores de laboratório, recicladores de plástico e fabricantes que buscam melhorar a eficiência e a qualidade de seus pellets de plástico reciclado.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem transformar seus resíduos plásticos em uma matéria-prima confiável e lucrativa.

Entre em contato com nossos especialistas para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Mistura Aberta Tipo Dois Cilindros para Triturador de Borracha

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Automática de Prensagem a Quente de Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- O que é XRF na análise quantitativa? Obtenha Medições Precisas de Concentração Elementar

- Como você controla a pressão em um sistema hidráulico? Domine a Resistência ao Fluxo para um Desempenho Ótimo

- Qual pressão uma prensa hidráulica deve ter? Concentre-se na Tonelagem para Sua Aplicação

- Como uma prensa hidráulica de laboratório é utilizada na preparação de amostras durante a recuperação por precipitação de poliamidas por solvente? Obtenha Densificação Precisa

- Qual é a função de uma prensa hidráulica de laboratório na produção de filmes de PHA? Aperfeiçoando os Padrões de Bioembalagem

- Qual o papel de uma prensa hidráulica de laboratório na pesquisa de recuperação de platina? Aprimorando a Precisão da Amostra

- O que é uma prensa de oficina? Seu guia definitivo para força controlada para dobrar, prensar e endireitar

- O que é uma prensa de rolos? Um guia para compactar pós em briquetes e grânulos