Fabricar um alvo de pulverização catódica é um processo de fabricação preciso e multi-etapas que vai muito além de simplesmente moldar uma peça de metal. Começa com a obtenção de matérias-primas excepcionalmente puras, que são então consolidadas em uma forma densa e sólida. Este bloco sólido é usinado com especificações exatas, ligado a uma placa de suporte dissipadora de calor e, em seguida, meticulosamente limpo e embalado para evitar contaminação antes do uso.

A qualidade de um alvo de pulverização catódica não é definida por uma única etapa, mas por uma cadeia de processos de precisão. Desde a pureza da matéria-prima até a ligação final, cada etapa é projetada para garantir máxima eficiência de deposição, pureza do filme e estabilidade dentro do ambiente exigente de uma câmara de vácuo.

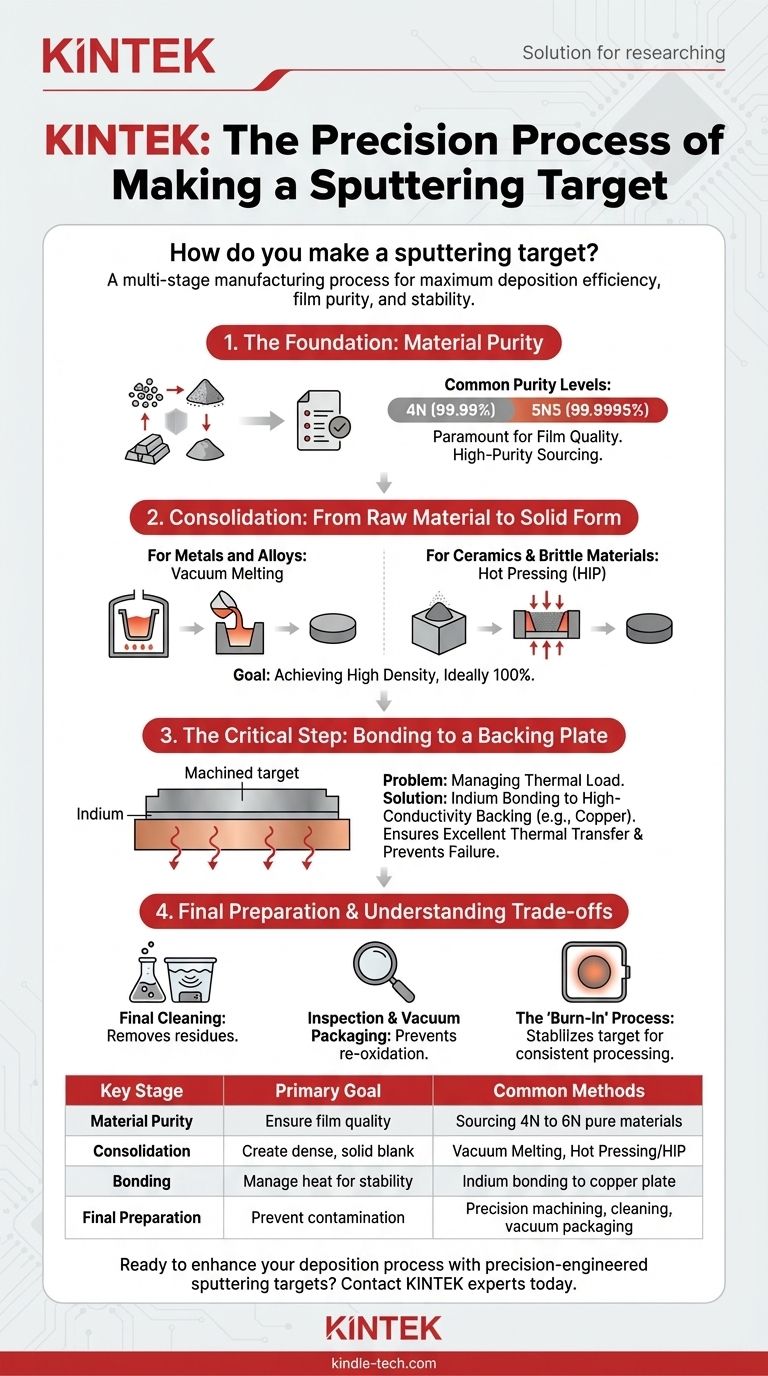

A Fundação: Pureza do Material

Por que a Pureza é Fundamental

O processo de pulverização catódica transfere material do alvo para o seu substrato em nível atômico. Qualquer impureza presente no alvo, seja um elemento estranho ou um óxido, tem o potencial de ser transferida para o seu filme fino, comprometendo suas propriedades elétricas, ópticas ou mecânicas.

Começar com material de alta pureza é o primeiro passo inegociável.

Níveis Comuns de Pureza

A pureza do alvo é frequentemente descrita em "noves". Por exemplo, pureza "4N" significa 99,99% puro, enquanto "5N5" significa 99,9995% puro. O nível de pureza exigido é ditado inteiramente pela sensibilidade da aplicação final, com revestimentos semicondutores e ópticos exigindo os graus mais elevados.

Da Matéria-Prima à Forma Sólida

Para Metais e Ligas: Fusão a Vácuo

O método mais comum para alvos metálicos é fundir as matérias-primas de alta pureza (lingotes, grânulos ou pós) em um ambiente de vácuo ou gás inerte. Isso evita que o material reaja com oxigênio ou outros contaminantes atmosféricos. O material fundido é então vazado em um molde para criar um "bloco" denso e sólido.

Para Cerâmicas e Materiais Frágeis: Prensagem a Quente

Materiais cerâmicos ou outros materiais frágeis que não podem ser facilmente fundidos são tipicamente formados a partir de pós de alta pureza. O pó é carregado em uma matriz de grafite e simultaneamente submetido a imensa pressão e alta temperatura. Este processo, conhecido como prensagem a quente ou prensagem isostática a quente (HIP), sinteriza o pó em uma forma sólida e totalmente densa.

O Objetivo: Atingir Alta Densidade

Independentemente do método, o objetivo principal é criar um bloco de alvo com a maior densidade possível, idealmente próxima de 100% da densidade teórica do material. Áreas de baixa densidade ou vazios podem levar a pulverização irregular, geração de partículas e formação de arco durante o processo.

A Etapa Crítica: Ligação a uma Placa de Suporte

O Problema: Gerenciamento da Carga Térmica

O processo de pulverização catódica é termicamente ineficiente. O bombardeio de íons gera uma enorme quantidade de calor no alvo. Se esse calor não for efetivamente removido, o alvo pode superaquecer, levando a empenamento, rachaduras ou alterações em sua microestrutura, o que interrompe o processo de deposição.

A Solução: Ligação

Para resolver isso, o alvo usinado é ligado a uma placa de suporte, que é tipicamente feita de um material de alta condutividade térmica, como cobre livre de oxigênio (OFC). O método de ligação mais comum usa uma fina camada de liga de Índio. O alvo e a placa de suporte são aquecidos a vácuo, permitindo que o índio derreta e forme uma ligação uniforme e sem vazios que garante excelente transferência térmica.

Por que a Ligação Previne a Falha do Alvo

Uma ligação adequada é o fator mais importante para a vida útil e o desempenho do alvo. Ela permite que a água de resfriamento, fluindo através de canais na pistola de pulverização (magnetron), dissipe eficientemente o calor da face do alvo através da placa de suporte.

Compreendendo as Trocas e as Etapas Finais

Alvos Monolíticos vs. Ligados

Alguns materiais metálicos robustos podem ser fabricados como uma única peça, ou "monolíticos", onde o alvo e as características de montagem são usinados a partir de um único bloco. No entanto, para a grande maioria dos materiais, especialmente cerâmicas ou metais preciosos, uma montagem ligada é o padrão, pois conserva material caro e garante gerenciamento térmico superior.

O Processo de "Queima" (Burn-In)

Mesmo um alvo perfeitamente fabricado requer condicionamento. Quando um alvo novo é instalado, óxidos de superfície microscópicos e gases adsorvidos podem causar instabilidade e formação de arco. O processo de "queima", conforme mencionado nas referências, envolve operar o alvo em baixa potência e aumentá-la gradualmente. Isso pulveriza suavemente a camada superficial inicial, estabilizando o alvo para um processamento consistente.

Limpeza Final e Embalagem

A etapa final é um processo de limpeza multi-etapas para remover quaisquer óleos ou resíduos da usinagem e ligação. O alvo é então inspecionado quanto à qualidade e selado a vácuo em embalagens de grau de sala limpa para evitar reoxidação antes de chegar até você.

Fazendo a Escolha Certa para o Seu Processo

- Se o seu foco principal é a estabilidade do processo e longa vida útil: Priorize alvos com alta densidade documentada e uma ligação de índio sem vazios a uma placa de suporte bem projetada.

- Se o seu foco principal é a pureza do filme para aplicações sensíveis: Especifique a mais alta pureza de material disponível (por exemplo, 5N ou 6N) e confirme que o fabricante utiliza protocolos rigorosos de limpeza final e embalagem a vácuo.

- Se você está enfrentando problemas como formação de arco, rachaduras ou taxas inconsistentes: Investigue a integridade da ligação e a densidade do alvo, e certifique-se de que um procedimento de queima adequado está sendo seguido para cada novo alvo.

Em última análise, entender como um alvo de pulverização catódica é feito o capacita a selecionar o componente certo e solucionar problemas do seu processo de deposição com precisão.

Tabela Resumo:

| Etapa Chave de Fabricação | Objetivo Principal | Métodos Comuns |

|---|---|---|

| Pureza do Material | Garantir a qualidade do filme minimizando impurezas | Obtenção de materiais puros 4N (99,99%) a 6N (99,9999%) |

| Consolidação | Criar um bloco denso e sólido | Fusão a Vácuo (metais), Prensagem a Quente/HIP (cerâmicas) |

| Ligação | Gerenciar o calor para estabilidade do processo e vida útil | Ligação de índio a uma placa de suporte de cobre |

| Preparação Final | Prevenir contaminação e garantir desempenho | Usinagem de precisão, limpeza meticulosa, embalagem a vácuo |

Pronto para aprimorar seu processo de deposição com alvos de pulverização catódica projetados com precisão?

Na KINTEK, somos especializados na fabricação de equipamentos e consumíveis de laboratório de alta pureza, incluindo alvos de pulverização catódica adaptados à sua aplicação específica — seja para semicondutores, óptica ou pesquisa. Nossos alvos são projetados para máxima densidade, ligação superior e desempenho consistente para garantir a pureza do filme e a estabilidade do processo.

Entre em contato com nossos especialistas hoje para discutir suas necessidades e descobrir como nossos alvos podem melhorar a eficiência e os resultados do seu laboratório.

Obtenha um Orçamento e Discuta Suas Necessidades

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Fabricante Personalizado de Peças de PTFE Teflon para Cesto de Limpeza Oco e Suporte de Rack

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados