Em sua essência, determinar o teor de cinzas de uma amostra é um processo direto de combustão controlada. O método envolve aquecer uma amostra a uma alta temperatura para queimar completamente toda a matéria orgânica, deixando para trás apenas o resíduo inorgânico e não combustível. Este resíduo, conhecido como cinza, é então pesado para quantificar o conteúdo mineral do material original.

A determinação de cinzas é uma técnica de análise gravimétrica, o que significa que se baseia na medição por massa. O objetivo fundamental é medir o peso de uma amostra antes e depois da incineração completa para encontrar a massa do resíduo inorgânico que permanece.

O Princípio: Análise Gravimétrica por Combustão

Todo o procedimento é frequentemente referido como "calcinação a seco" ou "perda por ignição". Ele opera com o princípio simples de que o calor elevado irá decompor e volatilizar substâncias orgânicas (carbono, hidrogênio, oxigênio, nitrogênio), deixando para trás óxidos e sais inorgânicos estáveis.

O Primeiro Passo Crítico: Preparação da Amostra

A precisão começa antes que a amostra seja exposta ao calor. A amostra deve ser homogênea para garantir que a pequena porção testada seja representativa do lote inteiro.

Crucialmente, a amostra é tipicamente seca em estufa a uma temperatura mais baixa (por exemplo, 105°C) antes da calcinação. Este passo remove a água, que de outra forma evaporaria durante a calcinação e seria incorretamente contada como parte da matéria orgânica, inflando falsamente a porcentagem final de cinzas.

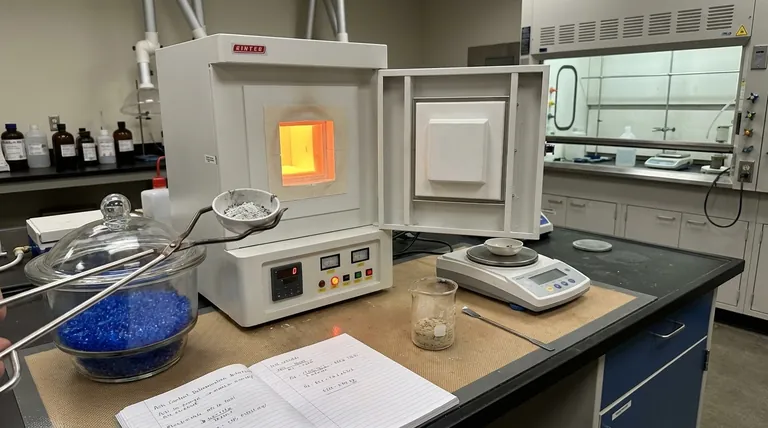

O Equipamento: Cadinho, Forno e Dessecador

A ferramenta principal para este processo é um forno mufla, um forno isolado capaz de atingir e manter as altas temperaturas necessárias para a combustão completa, tipicamente entre 550°C e 600°C.

A amostra é mantida em um cadinho, um recipiente de cerâmica ou porcelana projetado para suportar choque térmico extremo. Antes do uso, este cadinho deve ser aquecido à temperatura de calcinação, resfriado e pesado até atingir um peso constante, garantindo que qualquer resíduo ou umidade no próprio cadinho não afete a medição final.

Após o aquecimento, o cadinho quente é colocado em um dessecador. Este é um recipiente selado com um agente secante (um dessecante) que permite que o cadinho e seu conteúdo esfriem à temperatura ambiente sem absorver umidade do ar.

O Procedimento de Calcinação Passo a Passo

- Aqueça um cadinho limpo e vazio em um forno mufla, resfrie-o em um dessecador e pese-o. Repita este ciclo até que um peso constante seja alcançado.

- Adicione uma quantidade precisamente pesada da amostra seca e homogeneizada ao cadinho pré-pesado.

- Coloque o cadinho com a amostra no forno mufla frio. Aumente gradualmente a temperatura para o alvo (por exemplo, 550°C) para evitar respingos.

- Mantenha a temperatura alvo por várias horas (tipicamente 2-4 horas, ou até que a cinza esteja visivelmente livre de partículas de carbono preto).

- Desligue o forno, abra a porta ligeiramente para permitir um resfriamento inicial lento e, em seguida, transfira o cadinho quente para um dessecador.

- Deixe o cadinho esfriar completamente à temperatura ambiente dentro do dessecador.

- Pese o cadinho resfriado contendo a cinza.

- Calcule a porcentagem de cinzas usando os pesos finais.

O Cálculo Final

O cálculo é uma expressão simples do peso do resíduo como uma porcentagem do peso inicial da amostra.

% de Cinzas = (Peso da Cinza / Peso da Amostra Seca) x 100

Onde Peso da Cinza = (Peso do Cadinho + Cinza) - (Peso do Cadinho vazio).

Compreendendo as Compensações e Fontes de Erro

Embora o procedimento seja simples em princípio, uma técnica meticulosa é necessária para evitar erros significativos. Compreender essas possíveis armadilhas é fundamental para gerar dados confiáveis.

Combustão Incompleta

Se a temperatura for muito baixa ou o tempo de calcinação for muito curto, nem todo o carbono será queimado. Isso é frequentemente visível como manchas pretas no resíduo de cinzas. O carbono restante adicionará peso, levando a uma superestimação do verdadeiro teor de cinzas.

Volatilização de Minerais

Por outro lado, se a temperatura for muito alta, alguns sais e elementos inorgânicos podem ser perdidos por volatilização ou decomposição. Elementos como cloro, enxofre, sódio e potássio podem ser parcialmente perdidos, levando a uma subestimação do verdadeiro teor de cinzas. A faixa padrão de 550-600°C é um compromisso para minimizar tanto a combustão incompleta quanto a perda mineral.

Absorção de Umidade

O resíduo de cinzas é frequentemente higroscópico, o que significa que absorve prontamente a umidade do ar. A falha em usar um dessecador para resfriamento fará com que a cinza ganhe peso da água atmosférica, resultando em uma superestimação do teor de cinzas. Este é um dos erros processuais mais comuns.

Fazendo a Escolha Certa para o Seu Objetivo

O rigor do seu procedimento deve corresponder ao seu objetivo analítico. Alguns ajustes direcionados podem garantir que seus resultados sejam adequados ao propósito.

- Se o seu foco principal é a conformidade regulatória ou CQ: Adira estritamente a um método padronizado (por exemplo, AOAC para alimentos, ASTM para materiais) e documente meticulosamente cada etapa, especialmente temperatura, duração e obtenção de pesos constantes.

- Se o seu foco principal é o controle de processo de rotina: A consistência é mais importante do que a precisão absoluta. Certifique-se de que o procedimento interno do seu laboratório seja seguido identicamente todas as vezes para rastrear tendências e desvios de forma confiável.

- Se você estiver solucionando resultados inconsistentes: Suas primeiras verificações devem ser a inspeção visual da cinza para partículas pretas (combustão incompleta) e a reavaliação do seu protocolo de resfriamento e pesagem para eliminar a absorção de umidade como uma variável.

Em última análise, dominar a determinação do teor de cinzas é um testemunho de uma técnica laboratorial cuidadosa e precisa.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Princípio Central | Análise gravimétrica via combustão em alta temperatura (550-600°C) |

| Equipamento Principal | Forno mufla, cadinho, dessecador, balança analítica |

| Passo Crítico | Resfriamento da cinza em um dessecador para evitar absorção de umidade |

| Erro Comum | Combustão incompleta (superestimação) ou volatilização mineral (subestimação) |

| Cálculo Final | % de Cinzas = (Peso da Cinza / Peso da Amostra Seca) x 100 |

Obtenha análises precisas e confiáveis do teor de cinzas em seu laboratório.

A determinação precisa do teor de cinzas e minerais é crítica para controle de qualidade, conformidade e pesquisa. O processo depende de equipamentos robustos e técnica meticulosa para evitar erros comuns como absorção de umidade ou combustão incompleta.

A KINTEK é especializada no fornecimento do equipamento de laboratório preciso que você precisa para este procedimento essencial, incluindo fornos mufla de alto desempenho para calcinação consistente em alta temperatura, cadinhos duráveis e dessecadores confiáveis para garantir que seus resultados sejam precisos e reproduzíveis.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Seja você configurando um novo protocolo de CQ ou otimizando um existente, nossos especialistas podem fornecer as ferramentas e o suporte certos.

Entre em contato com a KINTEK hoje para uma consulta e garanta que sua análise de teor de cinzas seja construída sobre uma base de qualidade e precisão.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a temperatura máxima de um forno mufla? Encontre o calor certo para a sua aplicação

- Qual é o princípio de funcionamento e o uso do forno mufla? Alcance Aquecimento Preciso e Livre de Contaminação

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- Qual é o uso do forno mufla no solo? Analise a Composição do Solo com Precisão de Alta Temperatura

- O que é um forno mufla elétrico? Alcance Pureza e Uniformidade Térmica Incomparáveis