Para melhorar a eficiência de um moinho de bolas, você deve otimizar sistematicamente a relação entre sua velocidade de rotação, as características dos meios de moagem (as bolas) e o volume de material sendo processado. Essas três variáveis controlam diretamente a ação de moagem dentro do moinho, determinando se a energia é usada efetivamente para a redução do tamanho das partículas ou desperdiçada em excesso de calor, ruído e desgaste do equipamento.

O princípio central da eficiência do moinho de bolas é alcançar um estado de movimento de "catarata", onde os meios de moagem são levantados o suficiente para cair e criar impactos poderosos, sem serem presos à parede do moinho pela força centrífuga. Este é o meio-termo produtivo entre o rolamento ineficaz e a centrifugação que desperdiça energia.

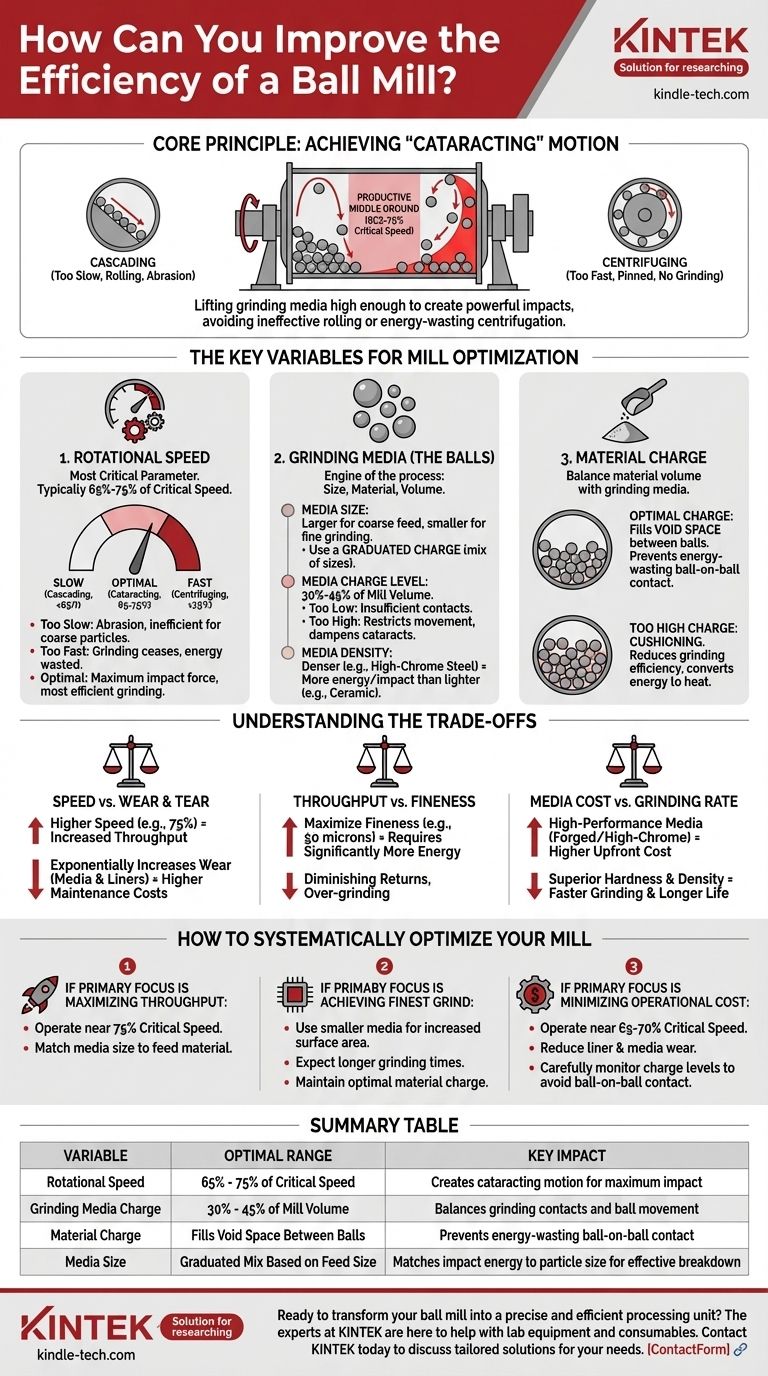

As Variáveis Chave para a Otimização do Moinho

A verdadeira eficiência não se trata de operar o moinho mais rápido ou por mais tempo; trata-se de criar o ambiente interno ideal para a cominuição (redução do tamanho das partículas). Isso requer um cuidadoso equilíbrio de vários fatores interconectados.

1. Velocidade de Rotação

A velocidade do moinho é, sem dúvida, o parâmetro mais crítico. É tipicamente definida como uma porcentagem da "velocidade crítica" — a velocidade teórica na qual a camada mais externa das bolas centrifugaria e se agarraria ao revestimento do moinho.

- Muito Lento (Cascateamento): Abaixo de 65% da velocidade crítica, as bolas tendem a tombar e rolar pela face da carga. Esta ação é dominada pela abrasão e é ineficiente para quebrar partículas mais grossas.

- Muito Rápido (Centrifugação): Ao se aproximar ou exceder a velocidade crítica, as bolas são presas contra a parede do moinho. A ação de moagem cessa completamente, e toda a energia é desperdiçada.

- Ótimo (Catarata): Tipicamente entre 65% e 75% da velocidade crítica, as bolas são levantadas no lado ascendente do moinho e caem livremente sobre a carga. Isso cria a força de impacto máxima, levando à moagem mais eficiente.

2. Meios de Moagem (As Bolas)

As bolas são o motor do processo de moagem. Seu tamanho, material e o volume total que ocupam são cruciais para a eficiência.

- Tamanho dos Meios: Bolas maiores são necessárias para quebrar partículas de alimentação grandes devido à sua maior energia de impacto. Bolas menores fornecem mais área de superfície e são melhores para moagem fina de partículas já menores. Uma configuração ideal frequentemente usa uma carga graduada com uma mistura de tamanhos.

- Nível de Carga dos Meios: Este é o volume do moinho preenchido pelas bolas, tipicamente entre 30% e 45%. Uma carga muito baixa resulta em contatos de moagem insuficientes. Uma carga muito alta pode restringir o movimento do material e das bolas, amortecendo o movimento de catarata.

- Densidade dos Meios: Meios mais densos, como aço de alto cromo, entregam mais energia por impacto do que meios mais leves, como cerâmica. A escolha depende da dureza do material sendo moído e do nível desejado de contaminação.

3. Carga de Material

A quantidade de material alimentado no moinho deve ser equilibrada com os meios de moagem.

- Volume da Carga: A carga de material ideal preenche o espaço vazio entre as bolas. Se o nível de material for muito baixo, as bolas se chocarão entre si e com o revestimento do moinho, desperdiçando energia e causando desgaste rápido.

- Nível de Carga Muito Alto: Se o nível de material for muito alto, ele amortecerá os impactos das bolas que caem, reduzindo drasticamente a eficiência da moagem e convertendo energia em calor.

Compreendendo as Trocas

Otimizar um moinho de bolas não é um processo único para todos. Melhorar uma métrica frequentemente vem à custa de outra, e entender esses compromissos é fundamental para uma gestão eficaz.

Velocidade vs. Desgaste

Operar na extremidade superior da faixa de velocidade ideal (por exemplo, 75% da velocidade crítica) geralmente aumentará o rendimento. No entanto, também aumenta exponencialmente a taxa de desgaste tanto dos meios de moagem quanto dos revestimentos internos do moinho, levando a custos de manutenção mais altos e tempo de inatividade mais frequente.

Rendimento vs. Finura

Alcançar um tamanho de partícula muito fino requer significativamente mais energia e tempo. A relação não é linear; reduzir o tamanho da partícula de 100 mícrons para 50 mícrons leva muito mais energia do que reduzi-lo de 200 para 150. Pressionar para a finura máxima pode levar a retornos decrescentes, onde a maior parte da energia é gasta moendo excessivamente partículas que já são pequenas o suficiente.

Custo dos Meios vs. Taxa de Moagem

Meios de alto desempenho (aço forjado, aço de alto cromo) são mais caros inicialmente, mas oferecem dureza, densidade e resistência ao desgaste superiores. Isso se traduz em moagem mais rápida e vida útil mais longa. Para aplicações menos exigentes, ferro fundido ou meios cerâmicos mais baratos podem ser suficientes, mas eles se desgastarão mais rapidamente e moerão menos eficazmente.

Como Otimizar Sistematicamente Seu Moinho

Sua abordagem deve ser guiada por seu objetivo operacional principal. Defina o que "eficiência" significa para seu processo específico e ajuste as variáveis chave de acordo.

- Se seu foco principal é maximizar o rendimento: Opere perto da extremidade superior da faixa de velocidade ideal (cerca de 75% da velocidade crítica) e certifique-se de que o tamanho de seus meios esteja corretamente ajustado para quebrar seu material de alimentação de forma eficaz.

- Se seu foco principal é alcançar a moagem mais fina: Considere usar meios de moagem menores para aumentar o contato da área de superfície e esteja preparado para tempos de moagem mais longos. Mantenha uma carga de material ideal para evitar efeitos de amortecimento.

- Se seu foco principal é minimizar o custo operacional: Opere a uma velocidade ligeiramente mais baixa (cerca de 65-70% da velocidade crítica) para reduzir significativamente o desgaste do revestimento e dos meios. Monitore cuidadosamente seus níveis de meios e carga de material para garantir que nenhuma energia seja desperdiçada em contato entre bolas e moinho.

Ao ajustar e medir metodicamente esses parâmetros centrais, você pode transformar seu moinho de bolas de uma ferramenta de força bruta em uma unidade de processamento precisa e altamente eficiente.

Tabela Resumo:

| Variável | Faixa Ótima | Impacto Chave |

|---|---|---|

| Velocidade de Rotação | 65% - 75% da velocidade crítica | Cria movimento de catarata para impacto máximo |

| Carga de Meios de Moagem | 30% - 45% do volume do moinho | Equilibra contatos de moagem e movimento das bolas |

| Carga de Material | Preenche o espaço vazio entre as bolas | Evita o contato bola-a-bola que desperdiça energia |

| Tamanho dos Meios | Mistura graduada com base no tamanho da alimentação | Corresponde a energia de impacto ao tamanho da partícula para quebra eficaz |

Pronto para transformar seu moinho de bolas em uma unidade de processamento precisa e eficiente? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para as necessidades de moagem e trituração do seu laboratório. Quer você esteja focado em maximizar o rendimento, alcançar uma moagem mais fina ou minimizar os custos operacionais, nossa equipe pode ajudá-lo a selecionar o equipamento certo e otimizar seu processo para o desempenho máximo. Entre em contato com a KINTEL hoje para discutir como podemos aumentar a eficiência e produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Qual é o papel específico de um moinho de bolas planetário de alta energia na síntese de eletrólitos de estado sólido de sulfeto dopado com Ag?

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Como um moinho de bolas planetário de alta energia contribui para a preparação top-down de materiais em camadas? Otimizar o Rendimento

- Qual é o papel de um moinho de bolas planetário na preparação de pós compósitos de NiCr-Al2O3-SrCO3? Homogeneidade Aprimorada

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?