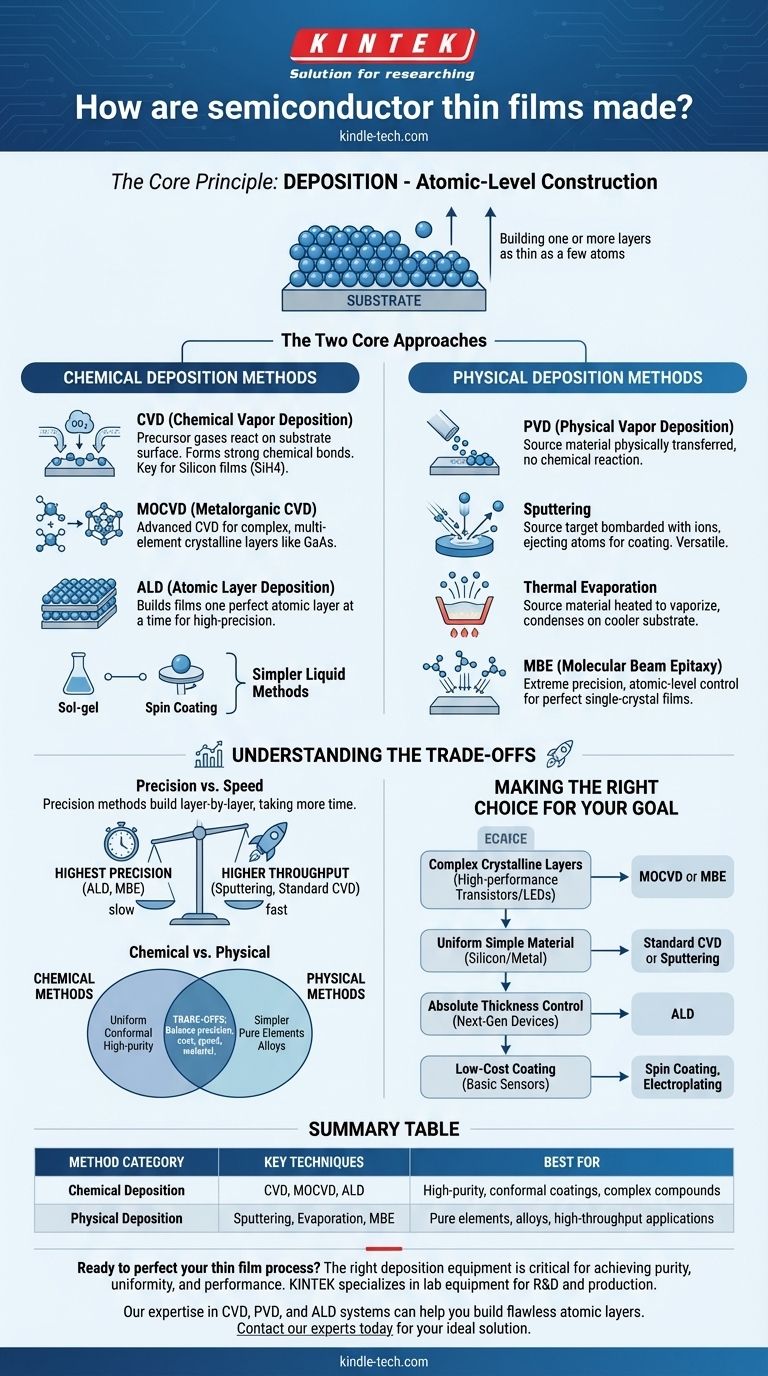

Em sua essência, a criação de uma película fina de semicondutor é um ato de construção controlada ao nível atômico. Essas películas são feitas usando deposição, um processo onde o material é cuidadosamente transferido para uma base, ou substrato, para construir uma ou mais camadas que podem ser tão finas quanto alguns átomos. As duas famílias principais de técnicas usadas para conseguir isso são a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD).

O desafio fundamental de fazer uma película fina de semicondutor não é apenas criar uma camada fina; é organizar perfeitamente os átomos para construir uma estrutura ultra-pura e perfeita. A escolha do método de fabricação é, portanto, ditada pelo material específico, pela pureza necessária e pela complexidade da estrutura atômica exigida para o dispositivo final.

O Princípio Fundamental: Deposição

O que é Deposição?

Deposição é a síntese controlada de um material como uma película fina. Pense nisso como pintar com átomos ou moléculas individuais.

O objetivo é construir uma camada, ou múltiplas camadas, sobre um substrato com controle preciso sobre sua espessura, composição química e estrutura física.

Por que é o Conceito Central?

As propriedades de um dispositivo semicondutor — desde o transistor de um chip de computador até a camada de absorção de luz de um painel solar — são definidas pela qualidade de suas películas finas.

Mesmo alguns átomos fora do lugar ou uma impureza menor podem criar um defeito que compromete completamente o desempenho do dispositivo. Portanto, todo o processo de fabricação é otimizado para uma deposição perfeita e repetível.

As Duas Abordagens Principais: Química vs. Física

Quase todas as técnicas avançadas de fabricação se enquadram em duas categorias, distinguíveis pela forma como movem o material para o substrato.

Métodos de Deposição Química

Nos métodos químicos, gases precursores ou líquidos reagem na superfície do substrato, deixando para trás o material sólido desejado.

A Deposição Química de Vapor (CVD) é uma técnica fundamental. Gases precursores, como silano (SiH4) para películas de silício, são introduzidos em um reator onde se decompõem e depositam átomos no substrato, formando fortes ligações químicas.

Para camadas cristalinas multicomponentes mais complexas, como o arsenieto de gálio, uma versão mais avançada chamada CVD Metalorgânica (MOCVD) é usada.

Outros métodos químicos incluem a Deposição de Camada Atômica (ALD), que constrói películas uma camada atômica perfeita de cada vez, e técnicas mais simples baseadas em líquidos, como sol-gel ou revestimento por centrifugação (spin coating) para aplicações menos exigentes.

Métodos de Deposição Física

Nos métodos físicos, o material fonte é fisicamente deslocado e transferido para o substrato sem uma reação química.

A Deposição Física de Vapor (PVD) é uma categoria ampla que inclui várias técnicas chave.

Um método comum é a pulverização catódica (sputtering), onde um alvo fonte é bombardeado com íons de alta energia, desalojando átomos que então viajam e revestem o substrato.

Outro é a evaporação térmica, onde o material fonte (geralmente em forma de pastilha ou granulo) é aquecido a vácuo até vaporizar. Esses átomos vaporizados viajam em linha reta e se condensam no substrato mais frio, formando a película.

Métodos mais sofisticados, como a Epitaxia por Feixe Molecular (MBE), oferecem precisão extrema, depositando material com controle a nível atômico para cultivar películas monocristalinas perfeitas.

Entendendo as Compensações

Nenhum método único é universalmente superior. A escolha envolve equilibrar precisão, custo, velocidade e os requisitos específicos do material.

Química vs. Física

Métodos químicos como CVD se destacam na criação de películas uniformes e quimicamente ligadas que se conformam bem a topografias de superfície complexas. Eles são ideais para produzir semicondutores compostos de alta pureza.

Métodos físicos como a pulverização catódica são frequentemente mais simples e versáteis para depositar elementos puros e ligas. No entanto, podem ser menos eficazes no revestimento de superfícies intrincadas e não planas.

Precisão vs. Velocidade

Técnicas que oferecem a mais alta precisão, como a Deposição de Camada Atômica (ALD) e a Epitaxia por Feixe Molecular (MBE), são inerentemente lentas porque constroem a película uma camada atômica de cada vez.

Métodos de maior rendimento, como pulverização catódica ou CVD padrão, são mais rápidos e econômicos para aplicações onde a perfeição a nível atômico não é a prioridade absoluta. A escolha final depende sempre dos requisitos de desempenho do dispositivo eletrônico.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação ditarão a estratégia de deposição ideal.

- Se o seu foco principal é criar camadas cristalinas complexas e de alta pureza para transistores ou LEDs de alto desempenho: MOCVD ou MBE são os padrões da indústria para alcançar a perfeição estrutural necessária.

- Se o seu foco principal é depositar uma camada uniforme de um material simples como silício ou um metal: CVD padrão ou um método PVD como a pulverização catódica oferecem um equilíbrio confiável de qualidade e eficiência de fabricação.

- Se o seu foco principal é o controle absoluto da espessura com precisão a nível atômico para dispositivos de próxima geração: ALD é a escolha superior, fornecendo conformidade e controle incomparáveis, uma camada de cada vez.

- Se o seu foco principal é um revestimento de baixo custo para aplicações menos críticas, como sensores básicos ou camadas de proteção: Métodos mais simples baseados em líquidos, como revestimento por centrifugação ou até mesmo eletrodeposição, podem ser suficientes.

Dominar a deposição de películas finas é a habilidade fundamental que possibilita toda a indústria eletrônica moderna.

Tabela de Resumo:

| Categoria do Método | Técnicas Chave | Ideal Para |

|---|---|---|

| Deposição Química | CVD, MOCVD, ALD | Revestimentos conformes de alta pureza, compostos complexos |

| Deposição Física | Pulverização Catódica (Sputtering), Evaporação, MBE | Elementos puros, ligas, aplicações de alto rendimento |

Pronto para aperfeiçoar seu processo de película fina? O equipamento de deposição correto é fundamental para alcançar a pureza, uniformidade e desempenho que suas aplicações de semicondutores exigem. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios de P&D e produção. Nossa experiência em sistemas CVD, PVD e ALD pode ajudá-lo a construir camadas atômicas perfeitas. Contate nossos especialistas hoje para discutir seus requisitos específicos e encontrar a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona a deposição química? Um Guia para Revestimento Fino Conforme

- Qual é um exemplo de deposição química de vapor? O Processo CVD para Materiais de Alto Desempenho

- A folha de grafeno é 2D ou 3D? Desvendando os Segredos do Material Mais Fino do Mundo

- Quais são as três fases principais do processo de deposição química em fase de vapor? Domine o CVD para obter qualidade superior de filmes finos

- Quais são os instrumentos de deposição química a vapor? Um Guia para Sistemas CVD, PECVD e ICPCVD

- Um diamante CVD é um diamante de verdade? Descubra a verdade sobre diamantes cultivados em laboratório

- Qual é o princípio de funcionamento da CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são as etapas da deposição química a vapor? Domine o Processo de 6 Etapas para Filmes Finos de Alta Qualidade