Sim, a Deposição Química a Vapor (CVD) requer fundamentalmente um substrato. O substrato não é meramente um suporte passivo para o produto final; é a superfície ativa e essencial onde todo o processo de deposição ocorre. Ele fornece a base física e a energia térmica necessária que impulsiona a conversão de produtos químicos em fase gasosa em um filme fino sólido.

O substrato em um processo CVD é o catalisador essencial para o crescimento do filme. Ele fornece a superfície e a energia térmica necessárias para converter gases precursores voláteis em um filme sólido de alto desempenho, controlando diretamente a estrutura e a qualidade do material final.

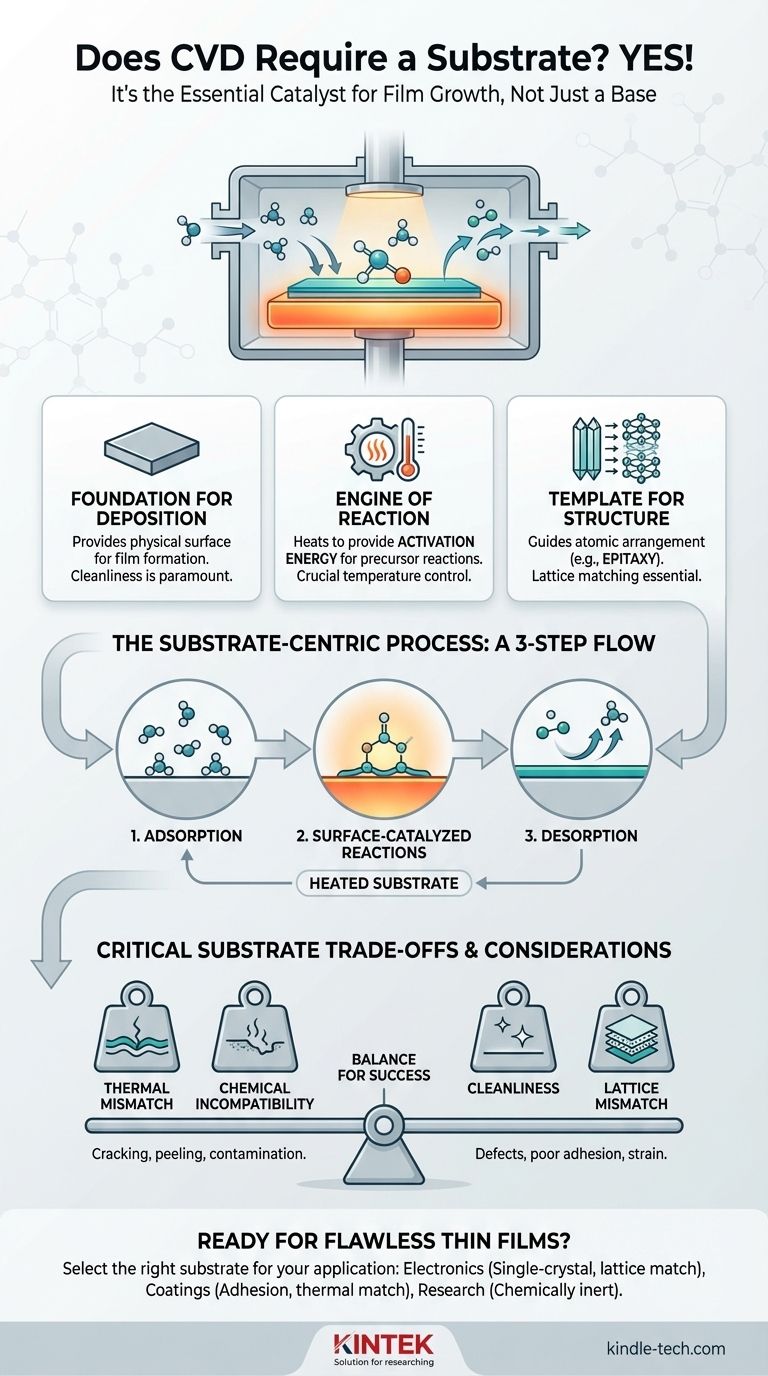

O Papel do Substrato: Mais do que Apenas uma Superfície

Para entender por que o substrato é inegociável, devemos olhar além de seu papel como uma base simples. É um participante ativo nas transformações químicas e físicas que definem o processo CVD.

A Base para a Deposição

Em seu nível mais básico, o substrato fornece o local físico para a formação do filme. O objetivo da CVD é criar uma camada coerente e sólida de material, e essa camada deve ser depositada sobre algo.

O Motor da Reação

Na maioria dos processos CVD, o substrato é aquecido a uma temperatura específica e alta. Esse calor não é apenas para aquecer o ambiente; ele fornece a energia de ativação crítica necessária para que os gases precursores reajam ou se decomponham na superfície. A temperatura do substrato é um dos parâmetros de controle mais importantes de todo o processo.

O Modelo para a Estrutura

A própria estrutura física do substrato pode influenciar diretamente a estrutura do filme que está sendo cultivado. Para aplicações de alto desempenho, como semicondutores, um substrato de cristal único (como uma bolacha de silício) é usado para guiar os átomos depositados em um filme de cristal único perfeitamente ordenado em um processo chamado epitaxia.

Como a CVD Funciona: Um Processo Centrado no Substrato

A sequência de eventos na CVD destaca o papel central do substrato em cada estágio crítico. O processo falha se qualquer uma dessas etapas dependentes do substrato for comprometida.

Adsorção de Precursores

Primeiro, os gases reagentes (precursores) devem se ligar fisicamente à superfície do substrato. Esta etapa, conhecida como adsorção, coloca as moléculas em contato direto com a superfície aquecida onde a reação ocorrerá.

Reações Catalisadas na Superfície

Este é o coração da CVD. A energia térmica do substrato impulsiona as reações químicas desejadas. Esta reação heterogênea (ocorrendo na interface gás-sólido) é o que constrói a camada do filme. A alternativa, uma reação homogênea (ocorrendo na fase gasosa), cria partículas de poeira indesejadas em vez de um filme de qualidade.

Dessorção de Subprodutos

À medida que os precursores reagem para formar o filme sólido, subprodutos gasosos são criados. Esses subprodutos devem se desprender da superfície (dessorção) e ser exauridos da câmara para permitir que novos reagentes atinjam a superfície e continuem o processo de crescimento.

Compreendendo as Trocas: A Seleção do Substrato é Crítica

Escolher o substrato errado ou prepará-lo inadequadamente é uma fonte comum de falha na CVD. A interação entre o filme e o substrato introduz várias trocas críticas.

Incompatibilidade Térmica

Se o substrato e o filme tiverem taxas de expansão térmica significativamente diferentes, o filme pode rachar ou descolar do substrato à medida que esfria da alta temperatura de deposição. Este é um modo de falha catastrófico.

Incompatibilidade Química

O substrato deve ser quimicamente estável em altas temperaturas e na presença dos gases precursores reativos. Um substrato instável pode corroer ou participar involuntariamente da reação química, contaminando o filme.

A Necessidade Crítica de Limpeza

Qualquer partícula microscópica de poeira, resíduo orgânico ou camada de óxido nativo na superfície do substrato irá interromper o crescimento do filme. Isso leva a defeitos, má adesão e propriedades do material comprometidas. A limpeza do substrato é uma etapa preparatória absolutamente vital.

Incompatibilidade de Rede na Epitaxia

Para filmes de cristal único, o espaçamento atômico da rede cristalina do substrato deve corresponder de perto ao do filme desejado. Uma incompatibilidade significativa introduz tensão e defeitos cristalinos, degradando o desempenho eletrônico ou óptico do dispositivo final.

Fazendo a Escolha Certa para o Seu Objetivo

O substrato ideal é sempre definido pela aplicação pretendida do filme final. Seu processo de seleção deve equilibrar os requisitos químicos, térmicos e estruturais.

- Se o seu foco principal é a produção de eletrônicos de alto desempenho: Você deve usar um substrato de cristal único, como uma bolacha de silício, com correspondência de rede precisa para alcançar a qualidade epitaxial do filme necessária.

- Se o seu foco principal é a criação de um revestimento duro e protetor: Sua prioridade é um material de substrato com excelentes propriedades de adesão e um coeficiente de expansão térmica semelhante ao revestimento para evitar rachaduras sob tensão.

- Se o seu foco principal é a pesquisa fundamental de materiais: Selecione um substrato que seja quimicamente inerte ao seu processo, como safira ou quartzo, para garantir que as propriedades que você mede pertençam ao seu filme, e não a uma interação com o substrato.

Em última análise, tratar o substrato como um componente ativo da reação, e não apenas como um suporte passivo, é a chave para dominar o processo CVD e alcançar resultados confiáveis e de alta qualidade.

Tabela Resumo:

| Função do Substrato | Impacto no Processo CVD | Consideração Chave |

|---|---|---|

| Base para Deposição | Fornece a superfície física para a formação do filme. | A limpeza da superfície é primordial. |

| Motor da Reação | Aquecido para fornecer energia de ativação para as reações precursoras. | O controle de temperatura é crítico. |

| Modelo para a Estrutura | Guia o arranjo atômico (por exemplo, crescimento epitaxial). | A correspondência de rede é essencial para filmes de cristal único. |

| Determina a Adesão | Influencia a estabilidade do filme e a resistência a descolamento/rachaduras. | O coeficiente de expansão térmica deve ser compatível. |

Pronto para obter filmes finos impecáveis com seu processo CVD? A base do seu sucesso começa com o substrato certo e a expertise do processo. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de laboratório. Seja você desenvolvendo semicondutores avançados, revestimentos duráveis ou realizando pesquisa de materiais de ponta, nossa equipe pode ajudá-lo a selecionar a configuração ideal para resultados superiores.

Entre em contato com a KINTEK hoje para discutir como podemos apoiar seu projeto e garantir que sua escolha de substrato leve a uma deposição perfeita todas as vezes.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação