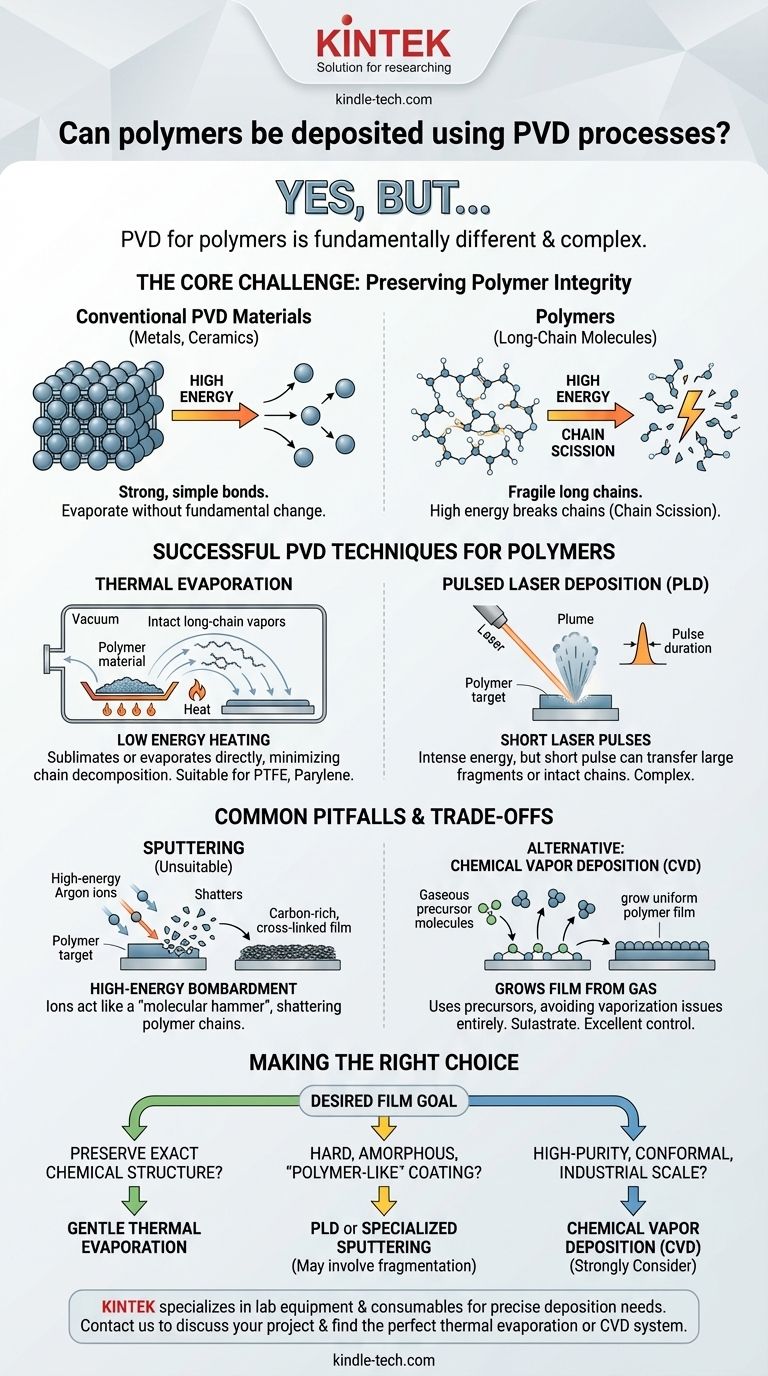

Sim, polímeros podem ser depositados usando Deposição Física de Vapor (PVD), mas o processo é fundamentalmente diferente e mais complexo do que a deposição de metais ou cerâmicas. O desafio principal reside em converter o material polimérico sólido em vapor sem destruir as moléculas de cadeia longa que definem suas propriedades. Criar com sucesso um filme fino de polímero via PVD requer técnicas especializadas que gerenciam cuidadosamente a energia para evitar a decomposição química.

O desafio central de usar PVD para polímeros não é simplesmente vaporizar o material, mas fazê-lo de forma suave o suficiente para preservar a estrutura molecular frágil e de cadeia longa. O sucesso depende da seleção de um método de deposição de baixa energia que evite a quebra dessas cadeias.

O Desafio Central: Preservar a Integridade do Polímero

Para entender por que a deposição de polímeros é difícil, devemos primeiro entender sua estrutura em comparação com materiais PVD convencionais como metais.

A Fragilidade das Moléculas de Cadeia Longa

Metais e cerâmicas são mantidos por ligações atômicas ou iônicas fortes e simples. Eles podem ser aquecidos ou bombardeados com energia, fazendo com que átomos individuais evaporem sem alterar sua natureza fundamental.

Polímeros, em contraste, consistem em cadeias muito longas de unidades moleculares repetidas (monômeros). As ligações dentro da cadeia são fortes, mas a estrutura geral pode ser facilmente quebrada — um processo chamado cisão de cadeia — pelo calor elevado ou impactos de partículas energéticas comuns em muitos processos PVD.

Do Material Fonte Sólido ao Filme Fino

O PVD padrão envolve vaporizar um material fonte, transportar esse vapor através de um vácuo e condensá-lo em um substrato para formar um filme fino.

Quando este processo é aplicado a um polímero, a energia necessária para criar um vapor é frequentemente alta o suficiente para quebrar as cadeias moleculares. O filme resultante pode não ser o polímero original, mas sim uma coleção de suas partes fragmentadas, possuindo propriedades totalmente diferentes e frequentemente indesejáveis.

Técnicas PVD Bem-Sucedidas para Polímeros

Apesar dos desafios, vários métodos PVD foram adaptados para depositar com sucesso filmes finos de polímeros, principalmente limitando a energia aplicada ao material fonte.

Evaporação Térmica

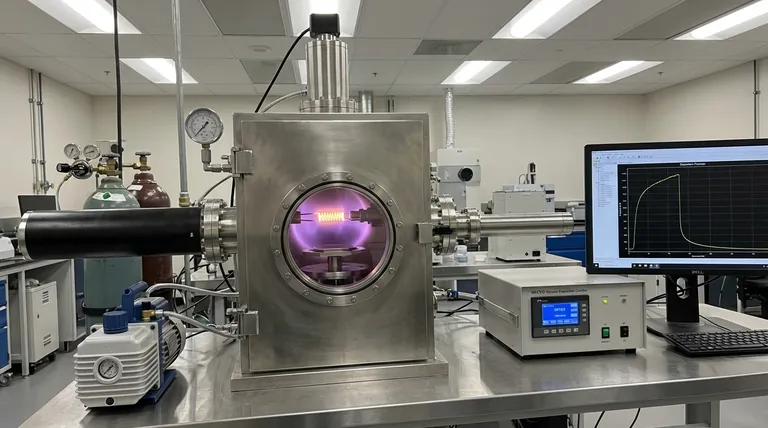

A evaporação térmica é um dos métodos mais comuns para PVD de polímeros. O material polimérico fonte é aquecido em alto vácuo usando uma fonte de calor resistiva, como um cadinho ou barco.

A chave é aquecer o material o suficiente para que ele sublime ou evapore diretamente de sólido para gás. Esta abordagem de menor energia minimiza a decomposição das cadeias poliméricas, tornando-a adequada para materiais como PTFE (Teflon) e parylene.

Deposição por Laser Pulsado (PLD)

Na Deposição por Laser Pulsado (PLD), um feixe de laser de alta potência é focado no alvo de polímero. O pulso intenso e curto de energia abla o material, ejetando um penacho de vapor que viaja para o substrato.

Embora a energia seja alta, a duração extremamente curta do pulso pode, em alguns casos, transferir grandes fragmentos moleculares ou até mesmo cadeias poliméricas intactas do alvo para o substrato. Isso o torna uma opção viável, embora mais complexa, para depositar certos polímeros funcionais.

Armadilhas Comuns e Compromissos

A escolha de um processo PVD para polímeros envolve navegar por compromissos críticos e entender as limitações das técnicas comuns.

Por Que a Sputtering Geralmente Não É Adequada

A Sputtering é um processo PVD dominante para metais, mas geralmente é uma má escolha para polímeros. Funciona bombardeando o alvo fonte com íons de alta energia (como Argônio).

Este bombardeamento energético atua como um martelo molecular, estilhaçando as delicadas cadeias poliméricas. O material que atinge o substrato é frequentemente um filme rico em carbono e reticulado que pouco se assemelha ao polímero original.

A Alternativa: Deposição Química de Vapor (CVD)

Para criar filmes poliméricos uniformes e de alta qualidade, a Deposição Química de Vapor (CVD) é frequentemente uma alternativa superior.

Em vez de vaporizar um polímero sólido, o CVD usa moléculas precursoras gasosas (monômeros) que reagem e se ligam diretamente na superfície do substrato para "crescer" o filme polimérico. Isso oferece excelente controle sobre a espessura e as propriedades do filme, evitando os problemas de decomposição inerentes ao PVD.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de método de deposição deve ser ditada inteiramente pelas propriedades e função desejadas do filme polimérico final.

- Se seu foco principal é preservar a estrutura química exata de um polímero específico: A evaporação térmica suave é sua opção PVD mais confiável, embora o controle do processo seja fundamental.

- Se seu foco principal é criar um revestimento duro, amorfo e "semelhante a polímero": Processos que envolvem alguma fragmentação e remontagem no substrato, como PLD ou até mesmo sputtering especializado, podem ser aceitáveis.

- Se seu foco principal são filmes poliméricos conformais e de alta pureza em escala industrial: Você deve considerar seriamente abandonar o PVD e investigar a Deposição Química de Vapor (CVD) como um processo mais robusto e controlável.

Ao entender o delicado equilíbrio entre a energia de deposição e a integridade molecular, você pode aproveitar com sucesso os processos de vácuo para projetar filmes finos de polímeros avançados.

Tabela de Resumo:

| Método | Adequação para Polímeros | Consideração Chave |

|---|---|---|

| Evaporação Térmica | Boa | Usa calor baixo para vaporizar suavemente polímeros como PTFE, minimizando a cisão de cadeia. |

| Deposição por Laser Pulsado (PLD) | Possível | Pulsos de laser curtos podem transferir fragmentos de polímero, mas o controle é complexo. |

| Sputtering | Ruim | O bombardeamento iônico de alta energia geralmente estilhaça as cadeias poliméricas. |

| Deposição Química de Vapor (CVD) | Excelente (Alternativa) | Cresce filmes poliméricos a partir de precursores gasosos, evitando totalmente os problemas de vaporização. |

Precisa depositar um filme fino de polímero funcional? O equipamento certo é fundamental para o sucesso. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo a necessidades precisas de deposição laboratorial. Nossos especialistas podem ajudá-lo a selecionar o sistema de evaporação térmica ou CVD perfeito para alcançar as propriedades desejadas do seu filme, preservando a integridade do polímero.

Contate nossa equipe hoje para discutir seu projeto e descobrir a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório