Estado atual da investigação sobre a redução electrocatalítica do CO₂

Desafios na aplicação industrial

A investigação sobre a redução electrocatalítica de CO₂ tem mostrado avanços significativos, mas continua a debater-se com vários desafios críticos. Um dos principais problemas é baixa seletividade do produto em que os catalisadores produzem frequentemente uma mistura de produtos em vez de um único composto desejado. Esta falta de especificidade pode levar a uma utilização ineficiente dos recursos e a um aumento dos custos de separação a jusante.

Outro problema persistente é a baixa densidade de corrente local que tem um impacto direto na eficiência global do processo. As densidades de corrente elevadas são cruciais para a escalabilidade industrial, mas os sistemas actuais são frequentemente insuficientes, limitando a sua aplicabilidade em operações de grande escala.

O elevado sobrepotencial necessário para que a reação prossiga é também uma grande preocupação. Este sobrepotencial não só aumenta o consumo de energia, como também acelera a degradação dos catalisadores e dos componentes do eletrolisador, complicando ainda mais o processo.

Além disso, os mecanismos de reação pouco claros constituem um obstáculo significativo à otimização. Sem um conhecimento profundo dos processos subjacentes, torna-se difícil conceber e desenvolver catalisadores e electrolisadores mais eficientes. Esta falta de clareza dificulta a capacidade de prever e controlar as vias de reação, afectando assim a reprodutibilidade e a fiabilidade dos resultados.

Para além destes obstáculos técnicos, os próprios dispositivos de reação necessitam de melhorias substanciais em termos de durabilidade e estabilidade. Os sistemas actuais não conseguem frequentemente manter um desempenho consistente durante períodos prolongados, necessitando de manutenção e substituição frequentes, o que aumenta os custos operacionais e a complexidade.

Para enfrentar estes desafios, a investigação futura deve centrar-se no aumento da seletividade e da densidade de corrente dos catalisadores, na redução do sobrepotencial e na elucidação dos mecanismos de reação. Simultaneamente, os avanços na conceção e nos materiais utilizados para os electrolisadores são essenciais para melhorar a sua durabilidade e estabilidade, tornando a redução electrocatalítica do CO₂ uma opção viável para aplicações industriais.

Tipos de células electrolíticas para a redução de CO₂

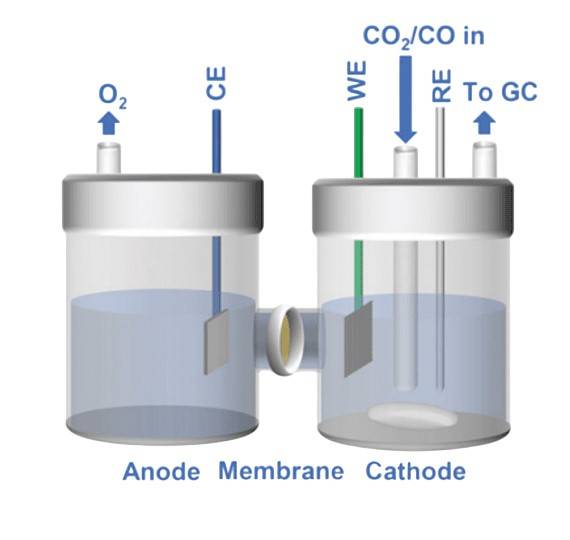

Eletrolisador tipo H

O eletrolisador tipo H é uma configuração distinta na redução electrocatalítica de CO₂, caracterizada pela sua compartimentação única. Esta configuração inclui uma câmara catódica, uma câmara anódica e um componente crítico - a membrana de permuta iónica. O eletrólito de escolha para este sistema é uma solução de KHCO₃ 0,5 M, que desempenha um papel fundamental na facilitação das reações eletroquímicas necessárias para a redução de CO₂.

No entanto, apesar de sua simplicidade estrutural e mecânica operacional direta, o eletrolisador tipo H enfrenta desafios notáveis. Um dos principais problemas é a sua eficiência de transferência de massa relativamente baixa, o que prejudica significativamente a taxa de reação global. Esta ineficiência é ainda agravada pelas densidades de corrente geralmente baixas observadas nestes sistemas, tipicamente inferiores a 100 mA/cm². Estas limitações sublinham a necessidade de avanços tanto na composição do eletrólito como na conceção global para melhorar o desempenho e a viabilidade dos electrolisadores de tipo H em aplicações industriais.

Eletrolisador de fluxo

O eletrolisador de fluxo emprega uma camada porosa de difusão de gás hidrofóbico combinada com um eletrólito de KOH 1 M, o que lhe permite atingir densidades de corrente significativamente mais elevadas em comparação com outros tipos de células electrolíticas. Especificamente, pode funcionar a densidades de corrente superiores a 500 mA/cm², o que a torna uma candidata promissora para aplicações industriais em que a elevada eficiência é fundamental.

No entanto, esta conceção não está isenta de desafios. Um dos principais problemas é a estabilidade do sistema, que pode ser comprometida em caso de funcionamento prolongado ou em determinadas condições ambientais. Além disso, existe o risco de extravasamento do eletrólito, o que pode levar a ineficiências operacionais e potenciais riscos de segurança. Estes problemas de estabilidade e o risco de extravasamento exigem mais investigação e desenvolvimento para aumentar a durabilidade e fiabilidade dos electrolisadores de fluxo.

Eletrolisador de eléctrodos de membrana

O eletrolisador de eléctrodos de membrana (MEE) destaca-se por manter uma elevada eficiência de transferência de massa sem a necessidade de um eletrólito na câmara catódica. Esta conceção reduz significativamente a impedância do sistema, aumentando assim a taxa de reação global. A ausência de um eletrólito na câmara catódica minimiza o risco de problemas relacionados com o eletrólito, como a contaminação iónica e o aumento das perdas óhmicas, que são comuns noutros tipos de electrolisadores.

No entanto, a MEE não está isenta de desafios. Um dos principais problemas que enfrenta é o bloqueio da camada de difusão de gás, que pode impedir a transferência eficiente de gases reagentes para os locais catalíticos. Este bloqueio resulta frequentemente da acumulação de intermediários ou subprodutos da reação, o que leva a uma diminuição do desempenho ao longo do tempo. Além disso, as membranas de permuta iónica utilizadas nas MEEs têm um tempo de vida limitado, o que pode ser um fator crítico na viabilidade a longo prazo desta tecnologia. As membranas são susceptíveis de se degradarem em funcionamento contínuo, particularmente sob altas densidades de corrente e ambientes químicos agressivos.

Para enfrentar estes desafios, a investigação em curso centra-se no desenvolvimento de camadas avançadas de difusão de gás e de membranas de permuta iónica mais duradouras. Essas melhorias visam aumentar a longevidade e a eficiência do MEE, tornando-o uma opção mais viável para aplicações industriais de redução eletrocatalítica de CO₂.

Eletrolisador alcalino de câmara dupla da série PLS-MECF

O eletrolisador alcalino de câmara dupla da série PLS-MECF representa uma inovação revolucionária no design do reator, que é fundamental para o avanço no campo da redução eletrocatalítica de CO₂. Este novo design aborda vários desafios importantes inerentes às células electrolíticas tradicionais, como a baixa eficiência de transferência de massa, o elevado sobrepotencial e os problemas de instabilidade. Ao incorporar uma configuração de câmara dupla, a série PLS-MECF melhora a separação das câmaras do cátodo e do ânodo, optimizando assim o fluxo de reagentes e produtos.

Um dos avanços mais significativos deste projeto é a integração de catalisadores avançados, que desempenham um papel fundamental na melhoria da taxa de reação e da seletividade dos produtos de redução do CO₂. O desenvolvimento do catalisador, em conjunto com o design do reator, visa alcançar densidades de corrente locais mais elevadas e sobrepotenciais mais baixos, tornando o processo mais eficiente e escalável para aplicações industriais.

Além disso, a série PLS-MECF foi concebida para aumentar a durabilidade e a estabilidade do eletrolisador, que são cruciais para um funcionamento a longo prazo. Isto é conseguido através da utilização de materiais robustos e de designs estruturais inovadores que minimizam problemas como o transbordamento do eletrólito e o bloqueio das camadas de difusão de gás. Como resultado, a série PLS-MECF oferece uma solução promissora para ultrapassar as limitações das células electrolíticas existentes, abrindo caminho para tecnologias de redução de CO₂ mais eficazes e sustentáveis.

Produtos relacionados

- Célula de Gás de Eletrólise Eletroquímica Eletrolítica Célula de Reação de Fluxo Líquido

- Célula Eletrolítica Tipo H Tripla Eletroquímica

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Célula Eletroquímica Eletrolítica com Cinco Portas

- Célula Eletrolítica Eletroquímica de Corrosão Plana

Artigos relacionados

- O Recipiente da Verdade: Por que o Contêiner Importa Mais do Que a Química

- Células electroquímicas: Geração de eletricidade e reacções de condução

- Compreender as Células Electrolíticas de Corrosão Plana: Aplicações, mecanismos e técnicas de prevenção

- Eletroquímica A ciência por detrás das células electroquímicas

- A Disciplina Silenciosa: Dominando o Protocolo Pós-Uso para Células Eletrolíticas de Cinco Portas