Introdução aos alvos de pulverização catódica com magnetrões

Componente principal e importância

Os alvos de pulverização catódica por magnetrão são indispensáveis para a qualidade e as caraterísticas das películas que produzem.Estes alvos influenciam diretamente os processos de modificação da superfície e de deposição de películas finas, tornando-os um componente crítico em várias aplicações industriais.A eficácia destes alvos não depende apenas da sua composição material, mas também das suas propriedades físicas, como o tamanho, a planura, a pureza e a densidade.

Por exemplo, um alvo com elevada pureza assegura uma contaminação mínima, o que é crucial para manter a integridade da película depositada.Do mesmo modo, a densidade do material do alvo afecta a uniformidade e a qualidade da película.Os alvos com granulometrias adequadas e composições químicas uniformes aumentam a eficiência da pulverização catódica, conduzindo a um melhor desempenho da película.

Além disso, a estabilidade térmica e a resistência à corrosão dos alvos são vitais, uma vez que têm de suportar temperaturas elevadas e impactos de partículas durante o processo de pulverização catódica.Estas propriedades garantem que os alvos permanecem funcionais durante longos períodos, contribuindo para a fiabilidade e longevidade globais do sistema de deposição de película fina.

Em resumo, a seleção e a preparação de alvos de pulverização catódica com magnetrões são fundamentais para determinar o sucesso dos processos de modificação de superfícies e de deposição de películas finas, com impacto numa vasta gama de indústrias, desde a eletrónica aos semicondutores e muito mais.

Requisitos essenciais

Para garantir um desempenho ótimo, os alvos de pulverização catódica por magnetrão têm de cumprir um conjunto rigoroso de critérios.Estes requisitos não são meras especificações técnicas, mas são fundamentais para determinar a eficácia e a qualidade das películas finas produzidas.

Em primeiro lugar, tamanho desempenha um papel fundamental.As dimensões do alvo devem ser cuidadosamente escolhidas para se adaptarem à câmara de pulverização específica, garantindo uma utilização eficiente do espaço e um alinhamento ótimo com o substrato.

Em segundo lugar, planicidade é essencial.Uma superfície de alvo perfeitamente plana minimiza o risco de formação de arcos e assegura uma pulverização uniforme, o que é crucial para a consistência da película depositada.

A pureza é outra pedra angular.Os alvos de elevada pureza minimizam a introdução de impurezas na película, o que pode afetar negativamente as suas propriedades.O nível de pureza normalmente exigido varia entre 99,9% e 99,999%, consoante a aplicação.

O teor de impurezas deve ser meticulosamente controlado.Mesmo quantidades vestigiais de impurezas podem levar a defeitos na película, afectando a sua condutividade, transparência ou outras propriedades críticas.

A densidade é também um fator chave.Um material alvo denso garante uma melhor transferência de partículas e uma maior eficiência de pulverização, resultando numa película mais uniforme e densa.

Por fim, tamanho do grão é significativo.Os alvos de grão fino tendem a produzir películas mais suaves com menos defeitos, enquanto os alvos de grão grosso podem resultar numa superfície mais áspera.O tamanho de grão ideal varia consoante as caraterísticas da película pretendida.

Estes requisitos asseguram coletivamente que o material alvo é optimizado para as necessidades específicas do processo de pulverização catódica, conduzindo a películas finas fiáveis e de alta qualidade.

Princípios do Magnetron Sputtering

Dinâmica de electrões e iões

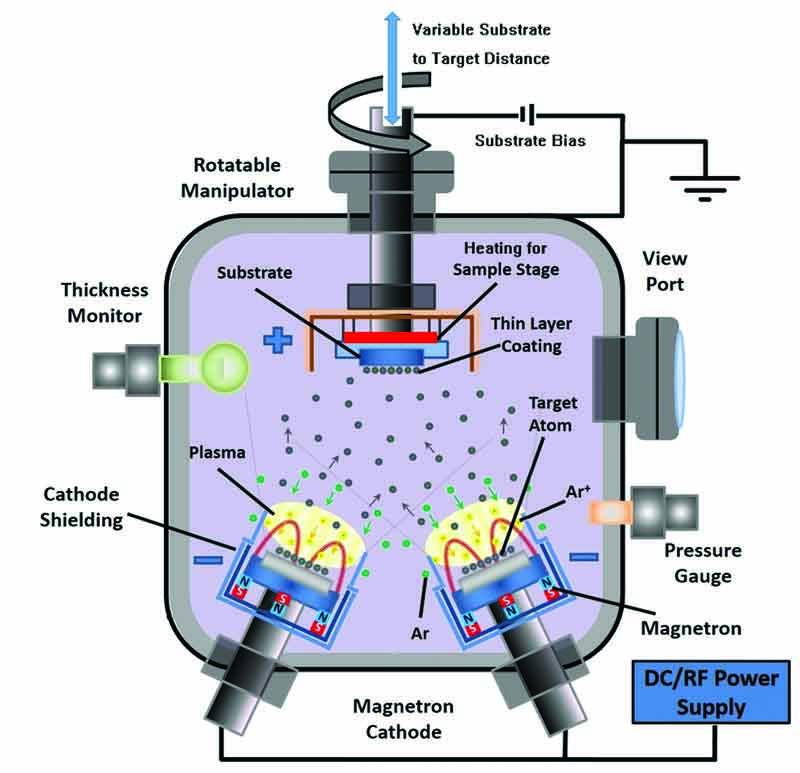

No contexto da pulverização catódica por magnetrão, a interação entre electrões e iões sob a influência de campos eléctricos e magnéticos desempenha um papel fundamental no processo.Esta interação é a força motriz por detrás da geração de átomos ou moléculas pulverizadas, que subsequentemente se aglutinam para formar películas finas sobre substratos.A dinâmica destas partículas carregadas é regida pela interação de forças dentro da câmara de pulverização, onde o campo elétrico acelera os electrões e os iões, enquanto o campo magnético orienta as suas trajectórias.

O campo elétrico, normalmente gerado por um diferencial de tensão entre o alvo e o substrato, transmite energia cinética aos electrões e iões.Esta energia é crucial para iniciar o processo de pulverização catódica.Quando os electrões colidem com os átomos de gás dentro da câmara, ionizam estes átomos, criando um plasma rico em iões positivos.Estes iões são então atraídos para o alvo carregado negativamente, onde colidem com o material alvo, ejectando átomos ou moléculas através de um processo conhecido como transferência de momento.

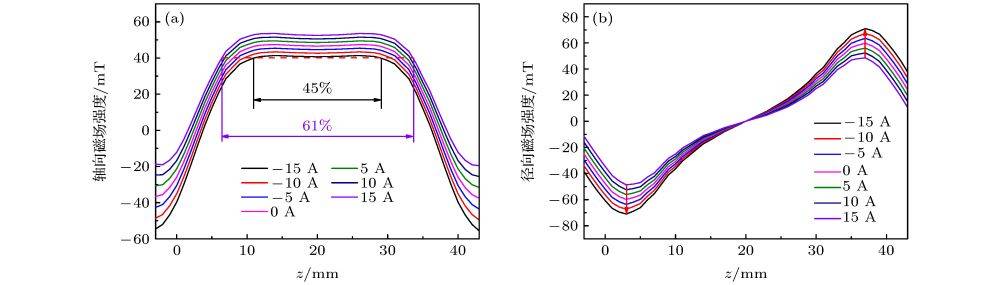

O campo magnético, frequentemente configurado num padrão circular ou espiralado em torno do alvo, serve para confinar os electrões perto da superfície do alvo.Este confinamento aumenta a probabilidade de colisões eletrão-átomo de gás, aumentando assim a taxa de ionização e a eficiência global do processo de pulverização catódica.As linhas de campo magnético actuam como um mecanismo de orientação, assegurando que os electrões seguem uma trajetória cicloidal, maximizando a sua interação com os átomos de gás e sustentando a descarga de plasma.

Os átomos ou moléculas pulverizados, uma vez ejectados do alvo, viajam através do plasma e depositam-se no substrato, formando uma película fina.A uniformidade e a qualidade desta película são significativamente influenciadas pelo controlo preciso dos campos eléctricos e magnéticos, bem como da pressão do gás e da temperatura do alvo.Variações nestes parâmetros podem levar a diferenças na taxa de deposição, espessura da película e integridade estrutural, sublinhando o papel crítico da dinâmica de electrões e iões no processo de pulverização catódica por magnetrão.

Tipos de Sputtering

A pulverização catódica por magnetrões é uma técnica versátil com múltiplas variantes, cada uma delas adaptada a aplicações específicas e oferecendo vantagens distintas.Os principais tipos incluem pulverização catódica de díodos DC e pulverização catódica por radiofrequência .

Sputtering de díodo DC

Neste método, é aplicada uma tensão DC que varia entre 500 e 1000 volts para inflamar um plasma de árgon de baixa pressão entre o alvo e o substrato.Os iões de árgon positivos, acelerados pelo campo elétrico, bombardeiam o alvo, fazendo com que os átomos sejam ejectados e subsequentemente depositados no substrato sob a forma de uma película fina.No entanto, esta técnica está limitada a materiais condutores devido à formação de um campo oposto em materiais não condutores, que interrompe o processo de pulverização catódica.Além disso, as baixas taxas de pulverização catódica são uma desvantagem significativa, uma vez que apenas se formam alguns iões de árgon, limitando a eficiência.

Sputtering por RF

A pulverização por radiofrequência (RF) alarga a aplicabilidade a materiais condutores e não condutores.Utilizando uma fonte de energia de RF, o alvo pode ser pulverizado independentemente das suas propriedades eléctricas.Este método é particularmente útil para depositar materiais isolantes, que são cruciais em várias aplicações electrónicas e ópticas.O campo de RF permite a geração de um plasma que pode efetivamente pulverizar ambos os tipos de materiais, alargando o âmbito da tecnologia de pulverização catódica.

Ambos os métodos envolvem o bombardeamento de um material alvo com partículas de alta energia, que são depois depositadas num substrato dentro de uma câmara de vácuo cheia de um gás inerte, normalmente árgon.O processo de pulverização catódica não produz apenas átomos neutros, mas também electrões secundários, iões e aglomerados, contribuindo para a complexidade e riqueza do processo de deposição.A distribuição de energia dos átomos pulverizados atinge um pico a metade da energia de ligação da superfície, com uma queda gradual para energias mais elevadas, garantindo um amplo espetro de partículas depositadas.

Estas técnicas de pulverização são parte integrante da física de superfícies e da tecnologia de película fina, oferecendo um meio fiável de produzir camadas finas de alta qualidade para várias aplicações, desde o fabrico de semicondutores até aos revestimentos de painéis solares.

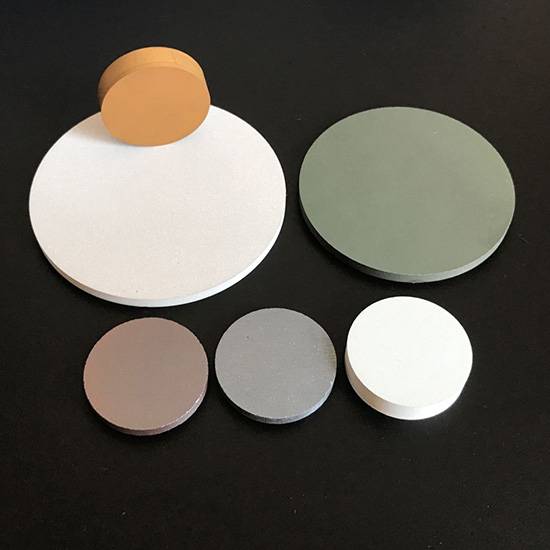

Classificação dos alvos de pulverização catódica

Alvos metálicos

Os alvos metálicos, fabricados a partir de metais puros ou das suas ligas, desempenham um papel fundamental no domínio da eletrónica e dos semicondutores.A sua aplicação generalizada é largamente atribuída à sua excecional condutividade e elevados níveis de pureza.Estes alvos são componentes essenciais nos processos de pulverização catódica por magnetrão, onde servem como fonte primária de material para a deposição de películas finas.

A condutividade dos alvos metálicos é fundamental, uma vez que influencia diretamente a eficiência do processo de pulverização catódica.Os metais como o cobre, o alumínio e o ouro são normalmente utilizados devido às suas propriedades eléctricas superiores.Estes materiais facilitam o fluxo suave de electrões e iões, que são cruciais para a geração de partículas pulverizadas.

Além disso, a pureza dos alvos metálicos é um fator crítico que garante a qualidade e a consistência das películas depositadas.Metais de alta pureza minimizam a presença de impurezas, que podem levar a defeitos nas películas finas.Isto é particularmente importante no fabrico de semicondutores, onde mesmo quantidades vestigiais de contaminantes podem degradar o desempenho do dispositivo.

Em resumo, os alvos metálicos são indispensáveis nas indústrias eletrónica e de semicondutores, oferecendo uma combinação de condutividade e pureza que é essencial para a deposição de películas finas de alta qualidade.As suas propriedades únicas fazem deles uma pedra angular na produção de componentes e dispositivos electrónicos avançados.

Alvos cerâmicos

Os alvos cerâmicos são fundamentais no domínio da pulverização catódica por magnetrões, particularmente para aplicações que requerem um isolamento superior e resistência ao desgaste.Estes alvos são essenciais para a deposição de revestimentos ópticos e protectores, onde as suas propriedades únicas desempenham um papel crítico na qualidade e durabilidade do produto final.

Os materiais cerâmicos, tais como óxidos, nitretos e carbonetos, oferecem uma vantagem distinta sobre os metais devido às suas propriedades isolantes inerentes.Este isolamento é crucial para evitar curto-circuitos eléctricos e garantir a integridade da película depositada.Além disso, a elevada resistência ao desgaste da cerâmica assegura que o alvo permanece eficaz durante longos períodos, reduzindo a frequência das substituições e da manutenção.

A utilização de alvos cerâmicos é particularmente vantajosa em ambientes onde a estabilidade térmica e a resistência à corrosão são fundamentais.Estas propriedades permitem que os alvos cerâmicos resistam às condições difíceis do processo de pulverização catódica, incluindo temperaturas elevadas e impactos de partículas.Esta robustez garante um desempenho consistente e longevidade, tornando os alvos cerâmicos a escolha ideal para aplicações exigentes em ótica e revestimentos protectores.

Além disso, a composição química e a estrutura cristalina dos alvos cerâmicos são meticulosamente controladas para melhorar a eficiência da pulverização catódica e o desempenho da película.A uniformidade destas propriedades é fundamental para obter películas uniformes e de alta qualidade, que são essenciais para aplicações que requerem propriedades ópticas precisas ou caraterísticas de proteção.

Em resumo, os alvos cerâmicos são indispensáveis na pulverização catódica por magnetrões devido ao seu excelente isolamento, resistência ao desgaste, estabilidade térmica e resistência à corrosão.Estes atributos tornam-nos ideais para aplicações em que a qualidade e a durabilidade da película depositada são críticas, como nos revestimentos ópticos e protectores.

Alvos para compostos e semicondutores

Os alvos para compostos e semicondutores são meticulosamente concebidos para aplicações especializadas, particularmente na deposição de películas de óxido, nitreto e carboneto.Estes alvos são concebidos para satisfazer os requisitos rigorosos da ciência dos materiais avançados, onde o controlo preciso da composição e das propriedades da película é fundamental.

Adaptado para aplicações específicas

-

Filmes de óxido:Os alvos para filmes de óxido são tipicamente compostos de materiais como óxido de alumínio (Al₂O₃) ou dióxido de titânio (TiO₂).Estes compostos são escolhidos pela sua capacidade de produzir películas com elevadas constantes dieléctricas e excelentes propriedades ópticas.A pureza e a estrutura cristalina destes alvos são fundamentais, uma vez que influenciam diretamente a transparência e as qualidades de isolamento da película.

-

Películas de nitreto:Para películas de nitreto, são utilizados alvos feitos de materiais como nitreto de silício (Si₃N₄) ou nitreto de titânio (TiN).Estes compostos são conhecidos pela sua dureza e estabilidade térmica, tornando-os ideais para revestimentos protectores e aplicações a altas temperaturas.A densidade e a uniformidade química destes alvos são essenciais para obter películas com propriedades mecânicas consistentes.

-

Películas de carboneto:Os alvos de carboneto, tais como o carboneto de tungsténio (WC) ou o carboneto de titânio (TiC), são utilizados em aplicações que requerem uma resistência extrema ao desgaste e uma elevada condutividade térmica.Estes alvos devem apresentar uma densidade elevada e um teor mínimo de impurezas para garantir a deposição de películas com dureza e propriedades térmicas superiores.

Factores-chave de desempenho

- Pureza e densidade:A pureza e a densidade elevadas não são negociáveis para alvos compostos e semicondutores.As impurezas podem levar à contaminação e degradar a qualidade da película, enquanto a baixa densidade pode resultar numa deposição não uniforme.

- Composição química e estrutura cristalina:A uniformidade da composição química e a estrutura cristalina adequada são vitais para otimizar a eficiência da pulverização catódica e melhorar o desempenho da película.As variações nestes factores podem levar a inconsistências nas propriedades da película.

- Estabilidade térmica e resistência à corrosão:Tendo em conta os ambientes adversos em que estes alvos funcionam, têm de apresentar uma estabilidade térmica robusta e resistência à corrosão.Isto assegura a sua longevidade e fiabilidade em condições de alta temperatura e de impacto de partículas.

Ao abordar meticulosamente estes factores, os alvos compostos e semicondutores permitem a produção de películas de elevado desempenho que são parte integrante de vários avanços tecnológicos.

Requisitos de desempenho

Pureza e densidade

A elevada pureza e densidade são atributos indispensáveis para os alvos de pulverização catódica por magnetrão, desempenhando um papel fundamental na produção de películas finas de elevada qualidade.A pureza do material alvo influencia diretamente o potencial de contaminação dentro da película, o que pode levar a defeitos e inconsistências.Por exemplo, mesmo quantidades vestigiais de impurezas podem causar variações localizadas nas propriedades da película, afectando o seu desempenho e fiabilidade globais.

A densidade, por outro lado, garante que o material alvo é compacto e livre de porosidade, que pode atuar como caminho para as impurezas entrarem no processo de deposição.Um material alvo denso permite uma pulverização mais uniforme, conduzindo a películas com maior uniformidade e propriedades mecânicas.Esta uniformidade é crucial em aplicações em que é necessário um controlo preciso da espessura e da composição da película, como na indústria de semicondutores.

Em suma, a procura de elevada pureza e densidade em alvos de pulverização catódica por magnetrão não é apenas um ideal, mas uma necessidade para alcançar os rigorosos padrões de qualidade exigidos nas modernas aplicações de película fina.

Composição química e estrutura cristalina

A uniformidade da composição química de um alvo de pulverização catódica por magnetrão desempenha um papel fundamental na determinação da eficiência do processo de pulverização catódica e do desempenho da película resultante.Uma composição química consistente assegura que as partículas ejectadas são homogéneas, conduzindo a uma deposição mais uniforme do material no substrato.Esta uniformidade é crucial para aplicações em que a exatidão das propriedades da película, como a condutividade ou a refletividade, é fundamental.

Para além da composição química, a estrutura cristalina do material alvo é igualmente importante.A disposição dos átomos na rede cristalina afecta a facilidade com que os átomos são deslocados durante a pulverização catódica.Os alvos com estruturas cristalinas bem ordenadas e sem defeitos apresentam geralmente melhores caraterísticas de pulverização, uma vez que a energia necessária para ejetar átomos é distribuída de forma mais uniforme pelo material.Isto resulta num maior rendimento de átomos pulverizados e numa transferência mais eficiente do material para o substrato.

| Aspeto | Importância |

|---|---|

| Composição química | Assegura a homogeneidade das partículas ejectadas, conduzindo a uma deposição uniforme da película. |

| Estrutura do cristal | Afecta a facilidade de ejeção dos átomos, influenciando a eficiência da pulverização catódica e a qualidade da película. |

Além disso, a interação entre a composição química e a estrutura cristalina pode influenciar as propriedades térmicas e mecânicas do alvo.Por exemplo, certas estruturas cristalinas podem oferecer melhor estabilidade térmica, permitindo que o alvo resista às altas temperaturas e aos impactos de partículas típicos do processo de pulverização catódica.Esta dupla consideração assegura que não só o alvo tem um bom desempenho durante a pulverização catódica, como também mantém a sua integridade durante a utilização repetida.

Ao otimizar tanto a composição química como a estrutura cristalina, os fabricantes podem melhorar a eficiência global da pulverização catódica e o desempenho da película resultante, tornando estes factores críticos na conceção e seleção de alvos de pulverização catódica por magnetrão.

Estabilidade térmica e resistência à corrosão

A estabilidade térmica e a resistência à corrosão são fundamentais para os alvos de pulverização catódica por magnetrão, especialmente em ambientes caracterizados por altas temperaturas e impactos intensos de partículas.Estas condições podem levar a uma degradação significativa do material se os alvos não estiverem adequadamente protegidos.

Para garantir a longevidade e a eficácia dos alvos, devem ser considerados vários factores críticos:

-

Seleção do material:A escolha do material é crucial.Os metais, as cerâmicas e os compostos oferecem propriedades únicas que podem melhorar a estabilidade térmica e a resistência à corrosão.Por exemplo, as cerâmicas são conhecidas pelo seu excelente isolamento e resistência ao desgaste, o que as torna ideais para aplicações que requerem uma elevada estabilidade térmica.

-

Tratamentos de superfície:Os tratamentos avançados da superfície podem aumentar ainda mais a resistência do alvo à corrosão e à degradação térmica.Técnicas como o revestimento com camadas protectoras ou a modificação da química da superfície podem melhorar significativamente o desempenho do alvo em condições adversas.

-

Técnicas de processamento:O processo de fabrico também desempenha um papel vital.A engenharia de precisão e as condições de processamento controladas podem resultar em alvos com propriedades térmicas e de corrosão superiores.Por exemplo, o controlo cuidadoso das impurezas e do tamanho do grão durante a produção pode conduzir a materiais mais estáveis e resistentes.

Em resumo, a combinação de uma seleção adequada de materiais, tratamentos de superfície avançados e técnicas de processamento precisas é essencial para garantir que os alvos de pulverização catódica por magnetrões podem suportar as condições extremas que encontram, mantendo assim o seu desempenho e prolongando a sua vida operacional.

Fatores que afetam a taxa de deposição

Tensão, corrente e potência de pulverização catódica

Os parâmetros de tensão, corrente e potência de pulverização catódica desempenham um papel fundamental na determinação da taxa de deposição de películas finas.Valores mais elevados destes parâmetros aumentam geralmente a eficiência da pulverização catódica, aumentando assim a taxa a que o material é transferido do alvo para o substrato.Esta relação é crítica para a otimização do processo de produção, especialmente em indústrias onde é essencial um elevado rendimento, como no fabrico de semicondutores e revestimentos ópticos.

Para compreender melhor o impacto destes parâmetros, considere os seguintes pontos-chave:

-

Tensão:O aumento da tensão aplicada ao alvo pode acelerar a ionização do gás de trabalho, conduzindo a uma maior densidade de iões que bombardeiam a superfície do alvo.Isto resulta num maior número de átomos a serem ejectados do alvo, aumentando assim a taxa de deposição.

-

Corrente:Níveis de corrente mais elevados podem aumentar a densidade do plasma, o que, por sua vez, aumenta o fluxo de iões para o alvo.Este bombardeamento intensificado pode levar a uma remoção mais eficiente do material do alvo, contribuindo para uma taxa de deposição elevada.

-

Potência:A potência fornecida ao sistema, que é um produto da tensão e da corrente, influencia diretamente a entrada de energia no processo de pulverização catódica.Níveis de potência mais elevados podem fornecer a energia necessária para sustentar e melhorar a descarga de plasma, assegurando uma operação de pulverização contínua e eficiente.

| Parâmetro | Efeito na eficiência da pulverização catódica |

|---|---|

| Tensão | Aumenta a ionização e a densidade de iões |

| Corrente | Aumenta a densidade do plasma e o fluxo de iões |

| Potência | Fornece energia para sustentar a descarga de plasma |

Em resumo, ao ajustar cuidadosamente a tensão, a corrente e a potência de pulverização catódica, os fabricantes podem influenciar significativamente a taxa de deposição e a eficiência global do processo de pulverização catódica.Esta otimização é crucial para a obtenção de películas finas de alta qualidade com propriedades consistentes, o que a torna uma área chave de foco no desenvolvimento e aplicação de alvos de pulverização catódica por magnetrão.

Pressão e temperatura do gás

A pressão do gás e a temperatura do alvo ideais são essenciais para alcançar as taxas de deposição mais elevadas sem comprometer a qualidade da película.Estes parâmetros não são meros pormenores técnicos, mas são fundamentais para a eficiência e eficácia do processo de pulverização catódica.

A pressão do gás dentro da câmara de pulverização catódica desempenha um papel duplo.Em primeiro lugar, influencia o caminho livre médio das partículas pulverizadas, determinando a distância que podem percorrer antes de colidirem com as moléculas de gás.Em segundo lugar, afecta a ionização das partículas pulverizadas, que é crucial para a sua subsequente deposição no substrato.Geralmente, pressões de gás mais elevadas reduzem o caminho livre médio, levando a colisões mais frequentes e a taxas de deposição potencialmente mais baixas.Inversamente, pressões mais baixas podem resultar em menos colisões, permitindo que as partículas percorram distâncias maiores, mas também aumentando o risco de dispersão e deposição não uniforme.

A temperatura do alvo é igualmente crítica.Temperaturas elevadas podem aumentar a mobilidade das partículas pulverizadas no substrato, promovendo uma melhor aderência e uniformidade da película.No entanto, o aquecimento excessivo pode levar a efeitos indesejáveis, como a degradação térmica do material alvo ou mudanças de fase indesejadas na película depositada.Por conseguinte, é essencial manter uma gama de temperaturas óptima para equilibrar estes factores concorrentes.

Para ilustrar a interação entre a pressão do gás e a temperatura, considere os seguintes cenários:

| Cenário | Pressão do gás | Temperatura alvo | Resultado |

|---|---|---|---|

| Baixa pressão, baixa temperatura | Baixa | Baixa | Elevada mobilidade das partículas, mas risco de dispersão e deposição não uniforme. |

| Alta pressão, baixa temperatura | Alta | Baixa | Colisões frequentes, trajetória livre média reduzida e taxas de deposição potencialmente mais baixas. |

| Baixa pressão, alta temperatura | Baixa | Alta | Maior aderência e uniformidade da película, mas risco de degradação térmica. |

| Alta pressão, alta temperatura | Alta | Elevado | Compromisso entre colisões frequentes e maior mobilidade das partículas, exigindo um controlo preciso. |

Em resumo, o equilíbrio entre a pressão do gás e a temperatura do alvo é um aspeto delicado mas essencial da pulverização catódica por magnetrão.A obtenção deste equilíbrio garante não só as taxas de deposição mais elevadas, mas também a qualidade e uniformidade da película depositada.

Produtos relacionados

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

Artigos relacionados

- Evaporação por feixe de electrões:Criação avançada de películas finas

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- Revestimento por Evaporação por Feixe de Electrões:Princípios, Caraterísticas e Aplicações

- Estudo comparativo das técnicas de evaporação e de pulverização catódica na deposição de películas finas

- Tecnologia de revestimento por evaporação por feixe de electrões e seleção de materiais