Bombas mecânicas

Bombas secas Vortex

As bombas secas Vortex ganharam destaque nos últimos anos devido ao seu design simples e à ausência de problemas de retorno de óleo, que são comuns nas bombas mecânicas tradicionais com vedação de óleo. Embora ofereçam um processo de manutenção mais simples e eliminem a necessidade de gestão de óleo, têm algumas desvantagens. Especificamente, as bombas secas de vórtice apresentam normalmente velocidades de bombagem e níveis de vácuo finais ligeiramente inferiores aos das suas congéneres com vedação a óleo.

| Caraterísticas | Bombas secas de vórtice | Bombas mecânicas com vedação a óleo |

|---|---|---|

| Manutenção | Mais simples, sem gestão de óleo | Requer gestão e substituição do óleo |

| Velocidade de bombagem | Ligeiramente inferior | Mais alta |

| Vácuo máximo | Ligeiramente inferior | Mais alto |

| Problemas de retorno de óleo | Nenhum | Requer válvulas solenóides e peneiras moleculares |

Apesar destas limitações, as vantagens da manutenção reduzida e do respeito pelo ambiente tornam as bombas de vórtice seco uma opção atractiva para muitas aplicações de vácuo ultra-elevado.

Bombas de diafragma

As bombas de diafragma são compactas e frequentemente utilizadas em pequenas unidades de bombagem molecular, embora se caracterizem por velocidades de bombagem mais baixas em comparação com outros tipos de bombas mecânicas. Estas bombas funcionam através de um método seco, tornando-as numa solução de vácuo de deslocamento positivo. Uma membrana, posicionada numa haste ligada através de uma cambota, move-se verticalmente à medida que a cambota roda. Este movimento cria uma alteração cíclica no volume da câmara, que por sua vez afecta a pressão e o fluxo das moléculas de ar.

Quando o diafragma está na sua posição baixa, o volume da câmara aumenta, levando a uma diminuição da pressão. Esta pressão mais baixa atrai as moléculas de ar para dentro da câmara. Quando a membrana se move para cima, o volume da câmara diminui, comprimindo as moléculas de gás e forçando-as para a saída. Tanto a válvula de entrada como a de saída são acionadas por mola, o que lhes permite responder dinamicamente a estas alterações de pressão, garantindo um funcionamento eficiente.

Uma das vantagens significativas das bombas de diafragma é o facto de serem amigas do ambiente. Servem como alternativa às bombas de vácuo de jato de água, uma vez que não produzem quaisquer águas residuais. Isto torna-as particularmente apelativas em ambientes onde o impacto ambiental é uma preocupação. Além disso, as bombas de diafragma podem poupar até 90% dos custos operacionais em comparação com as bombas de jato de água, oferecendo uma solução mais económica. Ao contrário das bombas de palhetas rotativas, a câmara de bombagem das bombas de diafragma está totalmente isenta de óleo, eliminando a necessidade de vedantes do veio imersos em óleo. Esta conceção não só aumenta a fiabilidade e a longevidade da bomba, como também simplifica as rotinas de manutenção.

Bombas Mecânicas com Vedação a Óleo

As bombas mecânicas com vedação a óleo são há muito tempo a pedra angular dos sistemas de vácuo, conhecidas pelas suas elevadas velocidades de bombagem e capacidades de vácuo finais louváveis. Estas bombas funcionam utilizando óleo para criar uma vedação eficaz, o que lhes permite atingir um vácuo final tão baixo como <0,5 mbar (abs.). Este óleo não só veda como também lubrifica os componentes críticos, tais como lâminas de plástico, rotores e rolamentos da caixa, tornando-os praticamente isentos de desgaste.

O papel do óleo vai para além da vedação e da lubrificação. Reduz significativamente as temperaturas de funcionamento ao minimizar a fricção dentro da câmara de compressão, protegendo assim a bomba do calor excessivo. Além disso, o óleo actua como um inibidor de corrosão, protegendo todos os componentes internos da reação com os gases bombeados e evitando danos. O seu efeito de limpeza garante a remoção de quaisquer impurezas dentro da câmara do compressor, prolongando assim a vida útil da bomba e mantendo o seu desempenho.

Apesar destas vantagens, as bombas mecânicas com vedação a óleo não estão isentas de desafios. A questão do retorno do óleo exige a utilização de válvulas solenóides e peneiras moleculares para gerir e mitigar este problema. Este requisito acrescenta uma camada de complexidade ao seu funcionamento e manutenção, mas os benefícios globais destas bombas continuam a torná-las a escolha preferida em muitas aplicações.

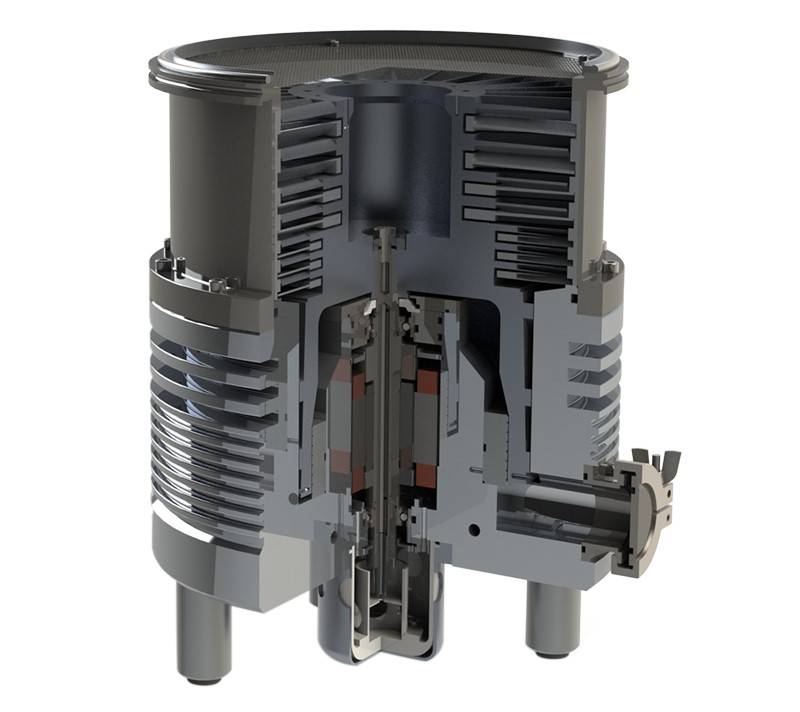

Bombas turbomoleculares

Taxa de compressão

Nas bombas turbomoleculares, a taxa de compressão é um parâmetro crítico que determina a eficiência da compressão de gás. Esta taxa é alcançada principalmente através da rotação de alta velocidade das palhetas, que criam um poderoso mecanismo de transferência de energia cinética. O desenho e a velocidade destas palhetas são meticulosamente concebidos para otimizar o processo de compressão.

Uma das caraterísticas notáveis das bombas turbomoleculares é a sua capacidade de atingir taxas de compressão mais elevadas para gases com pesos moleculares mais elevados. Isso se deve ao aumento da transferência de momento que ocorre entre as palhetas de alta velocidade e as moléculas de gás. Por exemplo, os gases mais pesados, como o árgon e o xénon, sofrem uma redução de pressão mais significativa do que os gases mais leves, como o hélio e o hidrogénio.

| Tipo de gás | Peso molecular | Rácio de compressão típico |

|---|---|---|

| Hélio (He) | 4.0026 | 10^4 - 10^5 |

| Hidrogénio (H2) | 2.016 | 10^5 - 10^6 |

| Árgon (Ar) | 39.948 | 10^6 - 10^7 |

| Xenónio (Xe) | 131.293 | 10^7 - 10^8 |

A tabela acima ilustra a relação entre o peso molecular e a taxa de compressão para vários gases normalmente encontrados em sistemas de vácuo ultra-alto. À medida que o peso molecular aumenta, também aumenta a taxa de compressão, refletindo a maior eficiência da bomba turbomolecular no manuseio de gases mais pesados.

Esta capacidade torna as bombas turbomoleculares particularmente eficazes em aplicações que exigem um controlo preciso da pressão e da composição do gás, como no fabrico de semicondutores e na investigação científica. As elevadas taxas de compressão alcançadas asseguram que mesmo quantidades vestigiais de gases indesejados são efetivamente removidas, contribuindo para o desempenho global e fiabilidade do sistema de vácuo.

Vácuo máximo

O conceito de "vácuo máximo" em sistemas de vácuo ultra-alto é uma métrica crítica, frequentemente medida em milibares (mbar). Tradicionalmente, estes sistemas têm como objetivo atingir vácuos na gama de 10-9 a 10-10 mbar. No entanto, os recentes avanços tecnológicos alargaram ainda mais esta fronteira, permitindo que os sistemas atinjam pressões ainda mais baixas.

| Nível de vácuo | Intervalo típico | Avanços recentes |

|---|---|---|

| Tradicional | 10-9 a 10-10 mbar | |

| Avançado | Abaixo de 10-10 mbar | Melhorado por novos materiais e concepções |

Estas melhorias não são apenas incrementais, mas representam avanços significativos neste domínio. Por exemplo, a utilização de materiais avançados e concepções inovadoras em bombas turbomoleculares permitiu melhores taxas de compressão e um manuseamento de gás mais eficiente. Isto, por sua vez, contribui para alcançar um vácuo final que era anteriormente inatingível.

Para além disso, os requisitos operacionais para alcançar vácuos tão elevados também evoluíram. Os sistemas modernos requerem frequentemente uma pressão de trabalho de 1 a 10-2 Pa de uma bomba de vácuo de fase frontal, assegurando que quaisquer objectos estranhos, solavancos, impactos, ressonância ou choques de gás são minimizados para evitar danos. Esta atenção meticulosa aos detalhes garante que o vácuo final permanece estável e fiável, tornando-o uma pedra angular dos sistemas avançados de ultra-alto vácuo.

Requisitos operacionais

As bombas turbomoleculares exigem um ambiente operacional preciso, necessitando de um intervalo de pressão de trabalho de 1 a 10 -2 Pa de uma bomba de vácuo de fase frontal. Este requisito rigoroso garante um desempenho ótimo e a longevidade da bomba. No entanto, estas bombas são altamente sensíveis a factores externos que podem levar a potenciais danos.

- Objectos estranhos: Quaisquer partículas estranhas que entrem na bomba podem causar danos significativos, necessitando de protocolos de limpeza rigorosos.

- Choques mecânicos: Movimentos bruscos ou impactos podem perturbar o delicado equilíbrio dentro da bomba, levando a avarias.

- Ressonância: A ressonância mecânica pode amplificar as vibrações, provocando tensões estruturais e danos potenciais.

- Choques de gás: Mudanças súbitas na pressão do gás podem sobrecarregar os mecanismos internos da bomba, levando a falhas operacionais.

Para mitigar estes riscos, os operadores têm de cumprir calendários de manutenção meticulosos e utilizar medidas de proteção como filtros e amortecedores.

Bombas de iões de pulverização catódica

Princípio de funcionamento

As bombas de iões de pulverização catódica funcionam através de um processo conhecido como descarga Penning, que é uma forma de descarga de gás catódico frio. Este mecanismo envolve a formação de uma nova película de titânio através do bombardeamento de um cátodo de titânio com iões energéticos. O processo pode ser dividido em várias etapas principais:

-

Ionização de gases: Na descarga Penning, os electrões são emitidos a partir do cátodo frio e aceleram em direção ao ânodo. Estes electrões colidem com as moléculas de gás na bomba, ionizando-as e criando um plasma.

-

Formação da película de titânio: Os iões energéticos formados no plasma são então atraídos para o cátodo de titânio. Após o impacto, estes iões pulverizam os átomos de titânio do cátodo, depositando-os nas paredes da câmara da bomba. Esta pulverização e deposição contínuas resultam na formação de uma nova película de titânio.

-

Adsorção de gases activos: A película de titânio recém-formada é altamente reactiva e adsorve eficazmente gases activos como o hidrogénio, o azoto e o oxigénio. Este processo de adsorção reduz significativamente a concentração destes gases na câmara de vácuo.

-

Enterramento de gases inertes: Os gases inertes como o hélio e o néon, que são menos reactivos, não são adsorvidos pela película de titânio. Em vez disso, são enterrados sob a camada de titânio em formação contínua. Este processo de enterramento remove efetivamente os gases inertes do volume ativo da bomba.

Ao combinar estes passos, as bombas de iões por pulverização catódica atingem um elevado grau de adsorção e remoção de gás, contribuindo para a sua eficácia em sistemas de vácuo ultra-elevado.

Vantagens

As bombas de iões de pulverização oferecem várias vantagens distintas que as tornam altamente adequadas para sistemas de vácuo ultra-alto. Uma das vantagens mais notáveis é o seu excelentes capacidades de vácuo final que podem atingir pressões tão baixas como 10^-11 mbar. Este nível de vácuo é crucial para aplicações que requerem o mais elevado grau de limpeza e estabilidade.

Para além do seu desempenho de vácuo superior, as bombas de iões de pulverização catódica são sem vibrações e funcionam silenciosamente . Esta caraterística é particularmente vantajosa em ambientes sensíveis, onde as vibrações mecânicas e o ruído podem interferir com experiências ou processos delicados. Para além disso, estas bombas são amigas do ambiente não produzem poluição, o que é uma consideração significativa em ambientes científicos e industriais modernos.

Os requisitos de manutenção das bombas de iões de pulverização catódica são mínimos contribuindo para a sua longevidade operacional e rentabilidade. Ao contrário de alguns outros tipos de bombas, não requerem manutenção frequente ou substituição de consumíveis, reduzindo o tempo de inatividade e as despesas operacionais. Esta caraterística de baixa manutenção, combinada com outras vantagens, faz das bombas de iões de pulverização catódica uma escolha popular em sistemas de vácuo ultra-alto.

Requisitos operacionais

As bombas de iões de pulverização exigem uma pressão operacional mínima de mais de 10-⁷ mbar para funcionarem eficientemente. Este requisito rigoroso assegura que a descarga Penning pode formar eficazmente uma película de titânio fresca, o que é crucial para a adsorção de gases activos e a entomização de gases inertes. Para atingir e manter este nível de vácuo, estas bombas são frequentemente combinadas com unidades de bombagem molecular. Esta combinação não só melhora o vácuo de anteparo, como também assegura um ambiente de funcionamento estável e ótimo para as bombas de iões de pulverização catódica. Estas configurações sinérgicas são essenciais para manter os elevados padrões de desempenho e fiabilidade pelos quais as bombas de iões de pulverização catódica são conhecidas nos sistemas de vácuo ultra-alto.

Bombas de sublimação de titânio

Princípio de funcionamento

A bomba de sublimação de titânio funciona com um mecanismo simples mas eficaz. Baseia-se na evaporação controlada de titânio metálico, um processo que resulta na deposição de uma fina película de titânio nas superfícies internas da bomba. Esta película de titânio desempenha um papel crucial na funcionalidade da bomba, facilitando a adsorção química.

-

Processo de evaporação: O titânio metálico é aquecido até ao seu ponto de sublimação, fazendo com que passe diretamente do estado sólido para o gasoso sem passar pela fase líquida. Este titânio gasoso condensa-se então em superfícies mais frias dentro da bomba, formando uma película uniforme.

-

Adsorção química: A película de titânio recém-formada é altamente reactiva, permitindo-lhe ligar-se quimicamente a vários gases presentes na câmara de vácuo. Este processo de adsorção remove efetivamente estes gases do sistema, contribuindo para a qualidade geral do vácuo.

-

Funcionamento contínuo: Para manter um desempenho ótimo, a película de titânio tem de ser reabastecida regularmente. Isto é conseguido através do aquecimento periódico da fonte de titânio, assegurando um novo fornecimento de titânio reativo para a adsorção contínua de gás.

Este método de remoção de gás é particularmente eficaz para o hidrogénio, tornando as bombas de sublimação de titânio uma escolha preferida em aplicações onde o hidrogénio é uma preocupação importante.

Vantagens

As bombas de sublimação de titânio (TSP) apresentam uma série de vantagens que as tornam a escolha preferida em muitos sistemas de vácuo ultra-alto. Uma das caraterísticas mais atraentes é a sua estrutura simples . Ao contrário de sistemas mais complexos que requerem uma montagem e calibração intrincadas, as TSPs são simples, reduzindo a probabilidade de falha mecânica e simplificando os procedimentos de manutenção.

O baixo custo associado às TSPs é outro benefício significativo. Enquanto outras bombas de alto vácuo podem exigir materiais caros ou técnicas de fabrico avançadas, as TSP são relativamente baratas de produzir e operar. Esta relação custo-eficácia estende-se à sua manutenção, que é mínima devido à sua conceção robusta.

A manutenção é de facto muito fácil com os TSPs. A sua mecânica operacional simples significa que as verificações e reparações de rotina são rápidas e fáceis, reduzindo o tempo de inatividade e assegurando um funcionamento contínuo. Esta facilidade de manutenção é particularmente vantajosa em ambientes onde as interrupções frequentes são dispendiosas ou perturbadoras.

Outra caraterística de destaque é a ausência de radiação . Ao contrário de algumas outras bombas de vácuo que emitem radiação nociva, as TSP funcionam sem qualquer risco deste género. Isto torna-as mais seguras para utilização em laboratórios e ambientes industriais onde a exposição à radiação é uma preocupação.

Do mesmo modo, as TSP não têm ruído de vibração . A ausência de peças mecânicas que geram ruído ou vibração garante um ambiente de funcionamento mais silencioso e estável. Isto é particularmente benéfico em aplicações onde os níveis de ruído têm de ser minimizados, como em experiências científicas sensíveis ou processos de fabrico de precisão.

Finalmente, os TSPs são altamente eficazes na remoção de hidrogénio . O processo de adsorção química que utilizam é particularmente eficiente na captura de moléculas de hidrogénio, tornando-os ideais para aplicações em que a contaminação por hidrogénio é um problema significativo. Esta capacidade melhora o desempenho geral e a fiabilidade do sistema de vácuo, garantindo um ambiente de vácuo mais limpo e mais estável.

Em resumo, as vantagens das bombas de sublimação de titânio - estrutura simples, baixo custo, fácil manutenção, sem radiação, sem ruído de vibração e remoção eficaz de hidrogénio - tornam-nas uma opção altamente atractiva para muitas aplicações de vácuo ultra-alto.

Desvantagens

As bombas de sublimação de titânio, embora ofereçam várias vantagens, têm desvantagens notáveis que devem ser consideradas. Uma das principais desvantagens é a necessidade de pulverização regular de titânio . Este processo, essencial para manter a eficiência da bomba, pode levar a deterioração temporária do vácuo . Durante a pulverização catódica, a qualidade do vácuo pode degradar-se, o que coloca desafios às aplicações que requerem condições de vácuo ultra-elevado consistentes.

Além disso, a utilização de bombas de sublimação de titânio deve ser deve ser evitada para amostras ou dispositivos sensíveis ao titânio . A deposição regular de titânio pode interferir com a integridade destes materiais sensíveis, causando potencialmente contaminação ou degradação. Esta limitação é particularmente crítica em ambientes de investigação e fabrico onde a precisão e a pureza são fundamentais.

| Desvantagem | Impacto |

|---|---|

| Pulverização regular de titânio | Provoca a deterioração temporária do vácuo |

| Evitar amostras sensíveis ao titânio | Potencial contaminação ou degradação de materiais sensíveis |

Estas desvantagens realçam a necessidade de uma análise cuidadosa quando se seleciona uma bomba para sistemas de vácuo ultra-alto, especialmente em contextos em que a sensibilidade do titânio ou a qualidade consistente do vácuo são uma preocupação.

Bombas Criogénicas

Princípio de funcionamento

As bombas criogénicas funcionam com base no princípio da adsorção física a baixa temperatura, um processo que aproveita a condensação de gases em superfícies frias para atingir velocidades de bombagem elevadas e um vácuo máximo. Este método baseia-se no facto de os gases se condensarem mais facilmente a temperaturas mais baixas, permitindo uma captura e remoção eficientes de gases da câmara de vácuo.

O núcleo da bomba criogénica é um estágio frio, normalmente arrefecido por hélio líquido ou azoto líquido, que fornece as baixas temperaturas necessárias para facilitar a adsorção do gás. Quando os gases entram em contacto com estas superfícies frias, condensam-se e aderem à superfície, removendo-os efetivamente do ambiente de vácuo. Este processo é particularmente eficaz para uma vasta gama de gases, incluindo os de baixo peso molecular, que são muitas vezes difíceis de bombear utilizando outros métodos.

A velocidade de bombagem das bombas criogénicas é notavelmente elevada, principalmente devido à grande área de superfície disponível para adsorção. Esta elevada eficiência é ainda reforçada pela capacidade de as bombas criogénicas atingirem um vácuo final na gama de 10^-11 a 10^-12 mbar, o que as torna indispensáveis em sistemas de vácuo ultra-elevado, onde são necessárias pressões extremamente baixas.

Em resumo, as bombas criogénicas destacam-se pela sua capacidade de fornecer velocidades de bombagem elevadas e um vácuo final através da utilização de adsorção física a baixa temperatura, tornando-as um componente crítico em muitos sistemas de vácuo avançados.

Vantagens

As bombas criogénicas oferecem várias vantagens atraentes, tornando-as uma escolha preferida em sistemas que exigem um vácuo final elevado. Uma das suas caraterísticas de destaque é a sua elevada velocidade de bombagem . Esta capacidade permite-lhes remover eficientemente grandes volumes de moléculas de gás de uma câmara de vácuo, reduzindo significativamente o tempo necessário para atingir o nível de vácuo desejado.

Além disso, as bombas criogénicas são amigas do ambiente uma vez que não introduzem quaisquer contaminantes no sistema de vácuo. Isto é particularmente importante em aplicações em que é crucial manter um ambiente de vácuo imaculado, como no fabrico de semicondutores ou na investigação científica.

O elevado vácuo final alcançado pelas bombas criogénicas é outra vantagem fundamental. Estas bombas podem atingir pressões tão baixas como 10^-10 mbar, tornando-as ideais para aplicações de ultra-alto vácuo. Este nível de vácuo é essencial para experiências que requerem uma concentração extremamente baixa de gases residuais, garantindo a precisão e a fiabilidade dos resultados.

As bombas criogénicas também se caracterizam pela sua fiabilidade e baixa necessidade de manutenção . Ao contrário de outros tipos de bombas que podem exigir uma manutenção frequente ou a substituição de óleo e outros consumíveis, as bombas criogénicas funcionam com uma intervenção mínima, reduzindo o tempo de inatividade e os custos operacionais.

Em resumo, a combinação de elevada velocidade de bombagem, respeito pelo ambiente, elevado vácuo final e baixa manutenção faz das bombas criogénicas uma excelente escolha para sistemas que requerem condições de vácuo ultra elevado.

Desvantagens

As bombas criogénicas, embora altamente eficazes na obtenção de velocidades de bombagem elevadas e vácuos finais, têm o seu próprio conjunto de desafios. Um dos principais inconvenientes é o elevado consumo de azoto líquido . Isto não só aumenta os custos de funcionamento, como também exige um fornecimento fiável e contínuo de azoto líquido, o que pode ser logisticamente complexo e dispendioso.

Além disso, os sistemas que incorporam refrigeradores de circulação frequentemente enfrentam problemas adicionais. Estes incluem consumo significativo de energia que pode levar a custos operacionais e impacto ambiental mais elevados. Além disso, a utilização de chillers pode introduzir vibração e ruído no sistema, o que pode ser problemático em ambientes de vácuo ultra-alto, onde a estabilidade e o funcionamento silencioso são cruciais.

| Questão | Descrição |

|---|---|

| Utilização de Nitrogénio Líquido | Elevado consumo que conduz a um aumento dos custos operacionais e a desafios logísticos. |

| Consumo de Energia | Utilização significativa de energia, contribuindo para o aumento dos custos operacionais e do impacto ambiental. |

| Vibração e Ruído | Introduzidos pelos chillers de circulação, afectando a estabilidade do sistema e o funcionamento silencioso. |

Estes factores devem ser cuidadosamente considerados ao selecionar bombas criogénicas para sistemas de vácuo ultra-alto, equilibrando o seu elevado desempenho com as complexidades operacionais associadas.

Produtos relacionados

- Bomba de Vácuo Rotativa de Palhetas de Laboratório para Uso em Laboratório

- Bomba de Vácuo de Circulação de Água de Bancada para Uso em Laboratório

- Bomba de Vácuo Vertical de Circulação de Água para Laboratório

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Fole de Vácuo para Conexão Eficiente e Vácuo Estável em Sistemas de Alto Desempenho

Artigos relacionados

- Como escolher bombas de vácuo de laboratório para obter a máxima eficiência e poupança de custos

- Como escolher o melhor evaporador rotativo (Rotavapor) para o seu orçamento

- Instalação do Tê de encaixe do forno tubular

- Explorando a ciência por trás dos evaporadores rotativos: Como funcionam e suas aplicações

- Um guia completo para compreender os chillers de evaporador rotativo