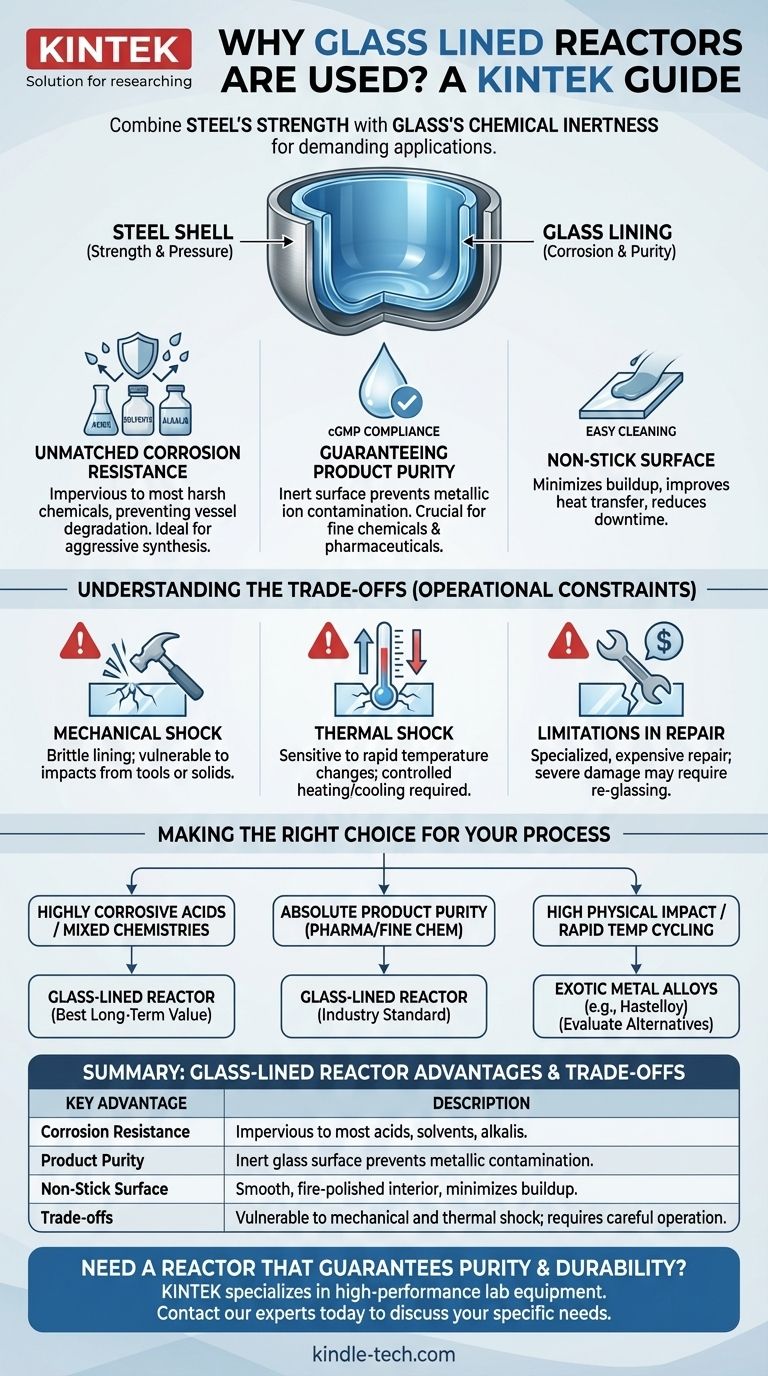

Em resumo, os reatores vitrificados são usados porque combinam a resistência estrutural e a resistência à pressão do aço com a resistência superior à corrosão e a inércia química do vidro. Essa combinação única os torna essenciais para processos que envolvem produtos químicos altamente agressivos ou que exigem pureza extrema do produto, como nas indústrias de química fina e biofarmacêutica.

O principal problema na fabricação química avançada é conter reações agressivas sem que o próprio vaso se corroa ou contamine o produto final. Um reator vitrificado resolve isso fundindo uma camada de vidro especializada no interior de um tanque de aço, criando um ambiente ideal para sínteses rigorosas e aplicações de alta pureza onde as ligas metálicas falhariam.

O Princípio Central: Um Escudo de Inércia

Um reator vitrificado não é simplesmente um tanque de aço com um revestimento de vidro; é um material compósito. Uma camada de formulação de vidro especializada é fundida à superfície do aço em altas temperaturas, criando uma ligação forte e integrada. Isso cria uma superfície com vantagens únicas.

Resistência à Corrosão Incomparável

A principal razão para usar um revestimento de vidro é sua excepcional resistência à corrosão por uma vasta gama de produtos químicos.

É virtualmente impermeável a todos os ácidos (exceto ácido fluorídrico), solventes e à maioria das soluções alcalinas em uma ampla faixa de concentrações e temperaturas. Isso permite processos que destruiriam rapidamente até mesmo o aço inoxidável de alta qualidade ou outras ligas caras.

Garantindo a Pureza do Produto

Em indústrias como a farmacêutica, a produção de alimentos e a de produtos químicos especiais, mesmo traços de contaminação metálica podem arruinar um lote ou tornar um produto inseguro.

A superfície de vidro é extremamente inerte e não libera íons metálicos no produto. Isso garante a pureza, a cor e a estabilidade da substância final, o que é um requisito inegociável para operações em conformidade com as cGMP (Boas Práticas de Fabricação Atuais).

A Vantagem de uma Superfície Antiaderente

A superfície de vidro lisa e polida pelo fogo minimiza a adesão de materiais viscosos ou pegajosos. Pense nisso como uma frigideira antiaderente de alto desempenho de nível industrial.

Essa propriedade antiaderente evita o acúmulo de produto nas paredes do reator, o que melhora a eficiência da transferência de calor e torna o reator significativamente mais fácil e rápido de limpar entre os lotes. Isso reduz o tempo de inatividade e o risco de contaminação cruzada.

Entendendo as Compensações (Trade-offs)

Embora poderosos, os reatores vitrificados não são indestrutíveis. Seus principais benefícios são equilibrados por restrições operacionais significativas que devem ser respeitadas para evitar falhas catastróficas.

Vulnerabilidade ao Choque Mecânico

O revestimento de vidro é duro, mas quebradiço. A queda de ferramentas, componentes ou mesmo a forma sólida de um reagente no vaso pode lascar ou rachar facilmente o revestimento, expondo o aço por baixo.

Uma vez que o aço é exposto, a corrosão agressiva começará imediatamente, minando o vidro circundante e levando à falha do equipamento.

Sensibilidade ao Choque Térmico

A carcaça de aço e o revestimento de vidro têm taxas diferentes de expansão térmica. Mudar rapidamente a temperatura — por exemplo, introduzindo um líquido muito frio em um reator quente — pode criar tensões que excedem a resistência à tração do vidro, fazendo-o rachar.

Todas as operações de aquecimento e resfriamento devem ser graduais e controladas dentro dos limites especificados pelo fabricante para evitar esse dano.

Limitações no Reparo

Reparar um revestimento de vidro danificado é um processo especializado e caro. Pequenas lascas às vezes podem ser reparadas no local usando plugues feitos de tântalo (um metal altamente resistente à corrosão), mas falhas maiores podem exigir que todo o vaso seja devolvido ao fabricante para ser vitrificado novamente.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve usar um reator vitrificado é uma decisão de engenharia crítica baseada nas demandas específicas do seu processo químico.

- Se o seu foco principal é manusear ácidos altamente corrosivos ou químicas de ácido misto: Um reator vitrificado é quase certamente a escolha correta e mais econômica a longo prazo.

- Se o seu foco principal é a pureza absoluta do produto para produtos farmacêuticos ou químicos finos: Um reator vitrificado é o padrão da indústria para prevenir a contaminação por íons metálicos.

- Se o seu processo envolve alto impacto físico ou requer ciclos de temperatura extremamente rápidos: Você deve avaliar cuidadosamente alternativas como reatores feitos de Hastelloy ou outras ligas metálicas exóticas, pois o risco de danificar um revestimento de vidro pode ser muito alto.

Em última análise, escolher um reator vitrificado é uma decisão estratégica para priorizar a resistência química e a pureza do produto acima da robustez mecânica.

Tabela Resumo:

| Vantagem Principal | Descrição |

|---|---|

| Resistência à Corrosão | Impermeável à maioria dos ácidos, solventes e álcalis, protegendo contra a degradação do vaso. |

| Pureza do Produto | A superfície de vidro inerte previne a contaminação por íons metálicos, crucial para a conformidade cGMP. |

| Superfície Antiaderente | O interior liso e polido pelo fogo minimiza o acúmulo, melhora a limpeza e aumenta a transferência de calor. |

| Compensações (Trade-offs) | Vulnerável a choques mecânicos e térmicos; requer operação cuidadosa e reparo especializado. |

Precisa de um Reator que Garanta Pureza e Durabilidade?

Escolher o reator certo é fundamental para a eficiência do seu processo e a qualidade do seu produto. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo reatores projetados para aplicações químicas exigentes.

Entendemos os desafios de manusear produtos químicos agressivos e manter rigorosos padrões de pureza. Nossa experiência pode ajudá-lo a selecionar o equipamento ideal para aumentar a produtividade do seu laboratório e garantir a consistência lote a lote.

Contate nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

As pessoas também perguntam

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Qual é a função de um autoclave estático de alta pressão na HTL de biomassa? Otimize sua pesquisa de conversão de biomassa

- Qual é o papel de uma autoclave de aço inoxidável revestida de PTFE de alta pressão na síntese de ZrW2O8? Alcançar Alta Pureza

- Por que um Autoclave de Alta Temperatura e Alta Pressão é necessário para testes de ligas de zircônio? Garanta a Segurança Nuclear.

- Por que os autoclaves de aço inoxidável são essenciais para a preparação de PCL-TPE? Dominando a Policondensação a Alto Vácuo