Os elementos de aquecimento são tipicamente feitos de materiais metálicos e não metálicos especializados, escolhidos por suas propriedades elétricas e térmicas únicas. As opções metálicas comuns incluem ligas de níquel-cromo, molibdênio, tungstênio e tântalo, enquanto as escolhas não metálicas incluem grafite, carboneto de silício e dióxido de molibdênio.

O material ideal para um elemento de aquecimento não é uma única opção "melhor". É um material que atinge o equilíbrio certo entre alta resistividade elétrica, alto ponto de fusão e estabilidade química (como resistência à oxidação) para um ambiente operacional e objetivo específicos.

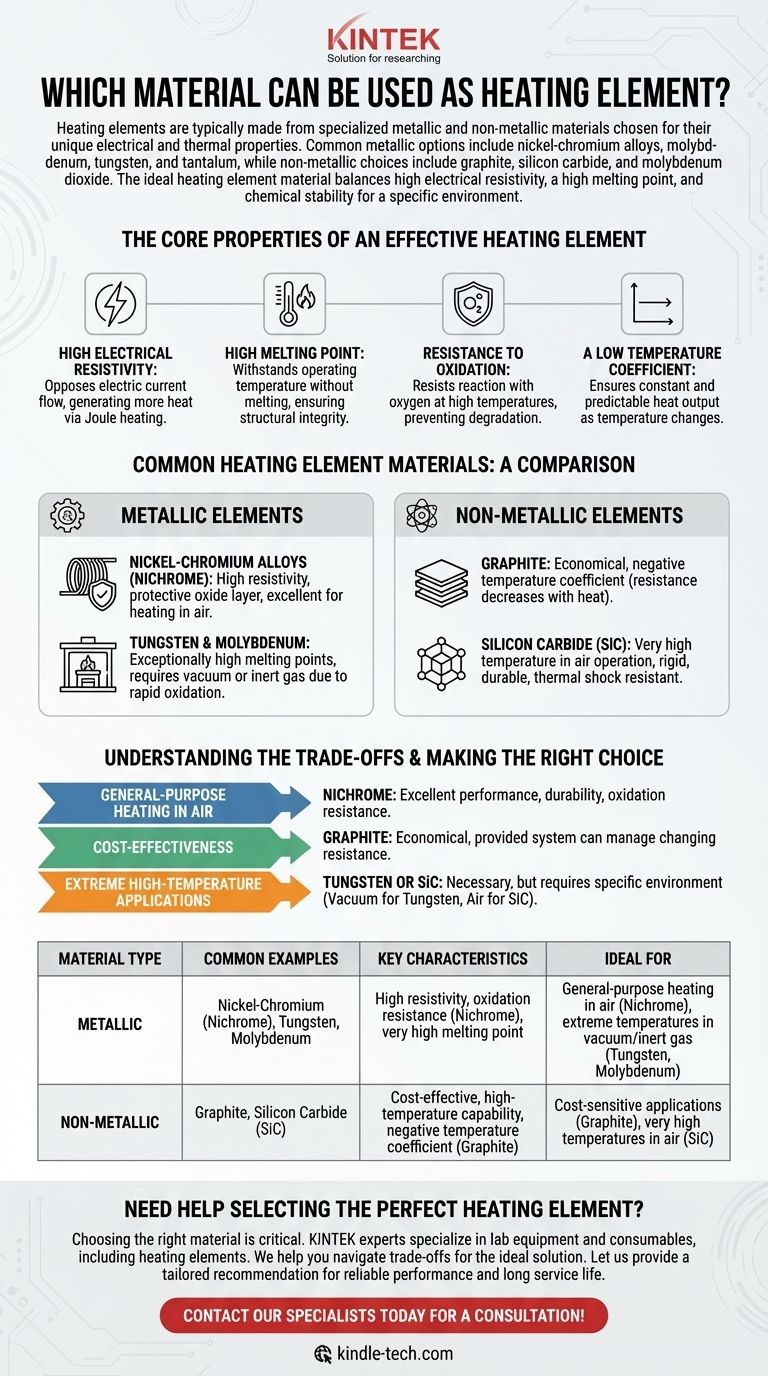

As Propriedades Essenciais de um Elemento de Aquecimento Eficaz

Para entender por que certos materiais são usados, devemos primeiro analisar as propriedades fundamentais necessárias para gerar calor de forma eficiente e confiável a partir da eletricidade.

Alta Resistividade Elétrica

Um elemento de aquecimento funciona convertendo energia elétrica em calor através de um processo chamado aquecimento Joule. Um material com alta resistividade opõe-se mais fortemente ao fluxo de corrente elétrica, gerando mais calor para uma dada corrente e tamanho físico.

Alto Ponto de Fusão

Este é um requisito direto, mas crítico. O material deve ser capaz de suportar sua própria temperatura operacional sem derreter ou deformar, garantindo integridade estrutural e uma longa vida útil.

Resistência à Oxidação

Em altas temperaturas, a maioria dos materiais reage rapidamente com o oxigênio do ar, um processo conhecido como oxidação. Essa corrosão degrada o elemento, fazendo com que ele se afine e, eventualmente, falhe. Um bom elemento deve ser inerentemente resistente à oxidação ou formar uma camada protetora de óxido.

Um Baixo Coeficiente de Temperatura

O "coeficiente de temperatura de resistência" descreve o quanto a resistência elétrica de um material muda à medida que sua temperatura varia. Um coeficiente baixo ou estável é desejável porque garante que a saída de calor permaneça constante e previsível à medida que o elemento aquece.

Materiais Comuns para Elementos de Aquecimento: Uma Comparação

Os materiais são amplamente classificados em dois grupos, cada um com características distintas.

Elementos Metálicos

Estes são frequentemente ligas projetadas especificamente para aplicações de aquecimento.

- Ligas de Níquel-Cromo (Nicromo): Extremamente comuns devido à sua alta resistividade e capacidade de formar uma camada protetora de óxido de cromo, que impede a oxidação posterior mesmo em altas temperaturas no ar.

- Tungstênio e Molibdênio: Esses metais refratários possuem pontos de fusão excepcionalmente altos, tornando-os adequados para aplicações de altíssima temperatura, como elementos de forno. No entanto, eles oxidam rapidamente e devem ser usados em vácuo ou atmosfera de gás inerte.

Elementos Não Metálicos

Esses materiais oferecem diferentes perfis de custo e desempenho.

- Grafite: Uma opção menos custosa que muitos metais, o grafite é uma escolha eficiente. De forma única, sua resistência elétrica pode realmente diminuir à medida que aquece, uma propriedade conhecida como coeficiente de temperatura negativo.

- Carboneto de Silício (SiC): Conhecido por sua capacidade de operar em temperaturas muito altas no ar, o SiC é rígido, durável e resistente ao choque térmico.

Compreendendo as Trocas

A seleção de um material envolve o equilíbrio de fatores concorrentes como custo, vida útil e o ambiente em que o elemento operará.

Custo vs. Desempenho

O grafite é significativamente menos custoso do que as ligas metálicas especializadas. No entanto, suas propriedades, como uma resistência variável com o calor, podem exigir sistemas de controle mais complexos em comparação com um elemento estável de níquel-cromo.

O Ambiente Operacional é Crítico

O fator mais importante é frequentemente a presença de oxigênio. Um material como o tungstênio é superior ao níquel-cromo em temperaturas extremas, mas apenas se estiver completamente protegido do ar. Para a maioria das aplicações comuns no ar, a natureza autoprotectora do níquel-cromo o torna a escolha mais prática e confiável.

Fazendo a Escolha Certa para o Seu Objetivo

As necessidades específicas da sua aplicação devem guiar a seleção do material.

- Se o seu foco principal é aquecimento de uso geral no ar: As ligas de níquel-cromo são o padrão da indústria pelo seu excelente equilíbrio entre desempenho, durabilidade e resistência à oxidação.

- Se o seu foco principal é a relação custo-benefício: Elementos não metálicos como o grafite podem fornecer uma solução econômica e eficiente, desde que o sistema possa acomodar suas propriedades.

- Se o seu foco principal é aplicações de temperaturas extremamente altas: Metais refratários como tungstênio ou não metálicos como carboneto de silício são necessários, mas você deve considerar seus requisitos ambientais específicos (por exemplo, vácuo para tungstênio, ar para SiC).

Ao compreender esses princípios essenciais, você pode selecionar com confiança um material para elemento de aquecimento com base em suas propriedades fundamentais e adequação para sua tarefa.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Características Principais | Ideal Para |

|---|---|---|---|

| Metálico | Níquel-Cromo (Nicromo), Tungstênio, Molibdênio | Alta resistividade, resistência à oxidação (Nicromo), ponto de fusão muito alto | Aquecimento de uso geral no ar (Nicromo), temperaturas extremas em vácuo/gás inerte (Tungstênio, Molibdênio) |

| Não Metálico | Grafite, Carboneto de Silício (SiC) | Custo-efetivo, capacidade de alta temperatura, coeficiente de temperatura negativo (Grafite) | Aplicações sensíveis ao custo (Grafite), temperaturas muito altas no ar (SiC) |

Precisa de Ajuda para Selecionar o Elemento de Aquecimento Perfeito?

Escolher o material certo é crucial para a eficiência, segurança e orçamento do seu laboratório. Os especialistas da KINTEK são especializados em equipamentos e consumíveis de laboratório, incluindo elementos de aquecimento para uma ampla gama de aplicações. Podemos ajudá-lo a navegar pelas trocas entre custo, desempenho e ambiente operacional para encontrar a solução ideal para suas necessidades específicas.

Deixe-nos fornecer uma recomendação personalizada que garanta desempenho confiável e longa vida útil.

Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

- Prensa de Placa Plana Quantitativa com Aquecimento Infravermelho

- Célula de Fluxo de Redução de CO2 Personalizável para Pesquisa em NRR, ORR e CO2RR

As pessoas também perguntam

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.

- Qual é a faixa de temperatura de um elemento de aquecimento de MoSi2? Desbloqueie o desempenho de 1900°C para o seu laboratório

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- Para que é usado o dissiliceto de molibdênio? Alimentando fornos de alta temperatura até 1800°C

- Quais são as propriedades do elemento de aquecimento de molibdénio? Escolha o Tipo Certo para a Atmosfera do Seu Forno