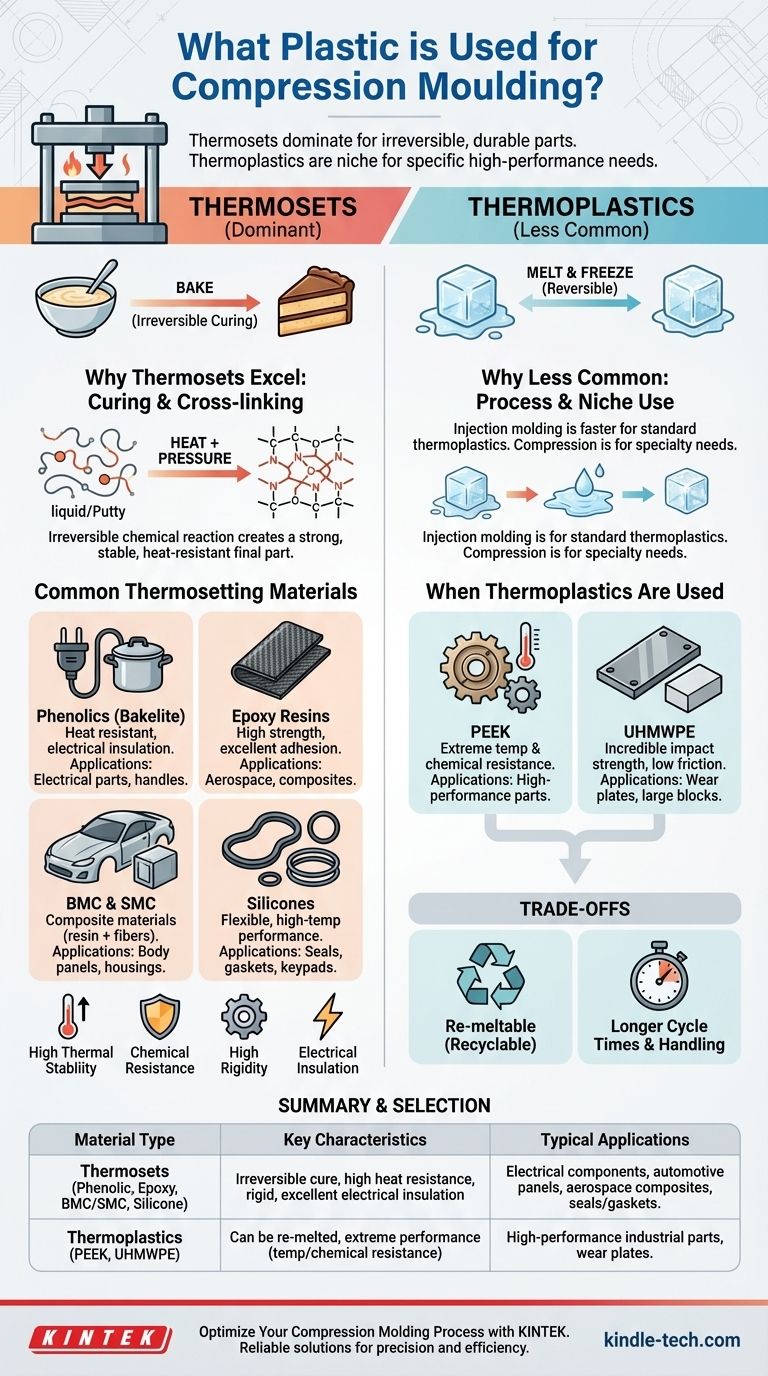

Os principais materiais utilizados na moldagem por compressão são os plásticos termofixos, embora alguns termoplásticos de alto desempenho também sejam adequados. Os termofixos, como Epóxi, Fenólico (Baquelite) e resinas de poliéster encontradas em Compostos de Moldagem em Massa (BMC) e Compostos de Moldagem em Folha (SMC), são ideais porque sofrem uma reação química irreversível (cura) sob calor e pressão, formando uma peça final forte, rígida e resistente ao calor.

A percepção fundamental não é qual plástico específico usar, mas sim entender por que a moldagem por compressão está fundamentalmente alinhada com os polímeros termofixos. Esses materiais se transformam de um estado maleável para um estado permanentemente sólido, tornando o processo perfeito para criar componentes duráveis e dimensionalmente estáveis que não podem ser derretidos novamente.

A Fundação: Por Que os Termofixos Dominam a Moldagem por Compressão

Para escolher o material certo, você deve primeiro entender o princípio central que torna este processo único. A moldagem por compressão é definida pela aplicação de calor e pressão imensa a um material colocado diretamente na cavidade do molde.

O Que é um Termofixo?

Um termofixo é um polímero que é curado irreversivelmente pelo calor. Antes da moldagem, ele existe como um líquido, massa, pó ou carga pré-moldada.

Pense nisso como assar um bolo. Depois de assar a massa líquida em um bolo sólido, você não pode transformá-la de volta em massa apenas reaquecendo-a. Esta é uma mudança química permanente.

Em contraste, um termoplástico é como um cubo de gelo. Você pode derretê-lo em água e recongelá-lo em um cubo de gelo repetidamente. A maioria dos plásticos comuns, como o PET em garrafas de água, são termoplásticos.

A Vantagem do Processo de Cura

O processo de moldagem por compressão é perfeitamente adequado para a cura lenta e deliberada dos termofixos. O material é colocado no molde aquecido e, à medida que a prensa se fecha, o material flui para preencher a cavidade.

O calor e a pressão sustentados são mantidos não apenas para formar a peça, mas para iniciar e completar a reação de reticulação. Esta reação cria uma rede poderosa e tridimensional de ligações químicas em todo o material, travando-o em sua forma final.

Propriedades Chave das Peças Termofixas

Esta reticulação confere às peças feitas de termofixos suas características de assinatura:

- Alta Estabilidade Térmica: Elas não amolecem nem derretem quando reaquecidas.

- Alta Rigidez e Estabilidade Dimensional: Elas mantêm sua forma excepcionalmente bem sob carga e em uma variedade de temperaturas.

- Excelente Resistência Química: As fortes ligações químicas as tornam resistentes a solventes e outros agentes corrosivos.

- Bom Isolamento Elétrico: Muitos termofixos são isolantes naturais.

Plásticos Termofixos Comuns para Moldagem por Compressão

Embora a categoria seja ampla, alguns materiais chave cobrem a maioria das aplicações.

Fenólicos (PF)

Frequentemente chamado por seu nome comercial, Baquelite, este foi um dos primeiros plásticos sintéticos. É uma escolha econômica conhecida por sua excepcional resistência ao calor e propriedades de isolamento elétrico. Você o encontra em componentes elétricos, tampas de distribuidor automotivas e alças resistentes ao calor para utensílios de cozinha.

Resinas Epóxi (EP)

O epóxi é renomado por sua resistência mecânica superior, baixo encolhimento e excelente adesão. Quando reforçado com fibras como vidro ou carbono, é usado para criar peças compósitas leves e de alta resistência para aplicações aeroespaciais e automotivas de alto desempenho.

Compostos de Moldagem em Massa e em Folha (BMC & SMC)

Estes não são plásticos únicos, mas sim materiais compósitos. Eles consistem em uma resina de poliéster insaturado (UP) ou éster vinílico (VE), misturada com cargas, catalisadores e fibras de vidro picadas.

- BMC é um material "em massa" semelhante a uma massa.

- SMC é uma "folha" flexível, semelhante a couro.

Eles são os pilares da indústria, usados para criar peças grandes, fortes e relativamente de baixo custo, como painéis de carroceria automotiva, invólucros elétricos e carcaças de eletrodomésticos.

Silicones e Elastômeros

Para aplicações que exigem flexibilidade e desempenho em altas temperaturas, elastômeros termofixos como o silicone são moldados por compressão. Este é o processo usado para criar vedações, gaxetas, anéis O-ring e teclados flexíveis.

E os Termoplásticos?

Embora menos comuns, alguns termoplásticos de alto desempenho também são moldados por compressão, tipicamente quando suas propriedades únicas são necessárias e outros processos são menos adequados.

Por Que os Termoplásticos São Menos Comuns

Para a maioria dos termoplásticos padrão (como Polipropileno ou ABS), a moldagem por injeção é um processo muito mais rápido e econômico. Os tempos de ciclo mais longos da moldagem por compressão a tornam menos competitiva para peças termoplásticas de alto volume.

Quando os Termoplásticos São Usados

A moldagem por compressão é reservada para termoplásticos especiais que são difíceis de processar de outras maneiras.

- PEEK (Polieteretercetona): Um material de ultra-alto desempenho com resistência extrema à temperatura e química.

- UHMWPE (Polietileno de Ultra Alto Peso Molecular): Conhecido por sua incrível resistência ao impacto e superfície de baixo atrito, é frequentemente moldado por compressão em grandes blocos ou placas de desgaste.

Entendendo as Compensações

A escolha de um material para moldagem por compressão envolve equilibrar o desempenho com as limitações do processo.

Irreversibilidade: O Lado Negativo do Termofixo

A maior força de um termofixo é também sua maior fraqueza. Como o processo de cura é irreversível, as peças termofixas não podem ser derretidas e recicladas como os termoplásticos. Isso tem considerações ambientais e de fim de vida significativas.

Tempos de Ciclo Mais Longos

O tempo necessário para o material curar dentro do molde pode variar de um a vários minutos. Isso é significativamente mais longo do que os tempos de ciclo de segundos da moldagem por injeção, tornando a moldagem por compressão menos adequada para produção de volume extremamente alto.

Forma e Manuseio do Material

Os termofixos exigem manuseio cuidadoso. Eles chegam como pós, pré-formas ou compostos (BMC/SMC) que devem ser medidos e colocados com precisão no molde para cada ciclo, uma etapa que é frequentemente mais trabalhosa do que a alimentação automatizada de uma máquina de moldagem por injeção.

Como Selecionar o Material Certo

Sua escolha depende inteiramente das demandas de desempenho e das restrições de custo de sua aplicação final.

- Se seu foco principal for calor elevado e isolamento elétrico a baixo custo: Os fenólicos são a escolha clássica e confiável.

- Se seu foco principal for componentes estruturais grandes e fortes para uso automotivo ou industrial: Comece com Composto de Moldagem em Folha (SMC) ou Composto de Moldagem em Massa (BMC).

- Se seu foco principal for resistência mecânica e desempenho máximos em um compósito: A resina epóxi, frequentemente reforçada com fibra de carbono, é a opção premium.

- Se seu foco principal for criar vedações ou gaxetas flexíveis e de alta temperatura: Procure Silicone e outros elastômeros termofixos.

- Se seu foco principal for resistência química e de temperatura extrema além do que a maioria dos termofixos oferece: Considere um termoplástico de alto desempenho como o PEEK.

Ao combinar as propriedades fundamentais do material com suas necessidades específicas de engenharia, você pode aproveitar totalmente o poder da moldagem por compressão.

Tabela de Resumo:

| Tipo de Material | Exemplos Comuns | Características Principais | Aplicações Típicas |

|---|---|---|---|

| Termofixos | Fenólico (Baquelite), Epóxi, BMC/SMC, Silicone | Cura irreversível, alta resistência ao calor, rígido, excelente isolamento elétrico | Componentes elétricos, painéis automotivos, compósitos aeroespaciais, vedações/gaxetas |

| Termoplásticos | PEEK, UHMWPE | Podem ser derretidos novamente, desempenho extremo (resistência à temperatura/química) | Peças industriais de alto desempenho, placas de desgaste |

Otimize Seu Processo de Moldagem por Compressão com a KINTEK

Escolher o plástico certo é fundamental para obter peças duráveis e de alto desempenho. Se você está trabalhando com termofixos robustos como Fenólico e Epóxi ou termoplásticos especializados como PEEK, a KINTEK é sua parceira de confiança para todos os seus equipamentos de laboratório e necessidades de consumíveis.

Nós fornecemos soluções confiáveis que garantem precisão e eficiência em seus fluxos de trabalho de teste e processamento de materiais. Deixe que nossa experiência ajude você a melhorar a qualidade do produto e acelerar seu ciclo de desenvolvimento.

Pronto para elevar seus projetos de moldagem por compressão? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

As pessoas também perguntam

- O que é o processo de calandragem? Um Guia para a Produção de Filmes Plásticos de Alto Volume

- Qual é a diferença entre calendaring e calendering? Domine a Ortografia e o Contexto Chave

- Quais são as vantagens da extrusão de filme soprado? Aumente a Eficiência da Sua Produção de Filmes

- O que é a técnica de extrusão de filme soprado? Dominando a Orientação Biaxial para Resistência Superior do Filme

- Quais são as desvantagens do processo de extrusão? Custos Elevados e Limites Geométricos Explicados