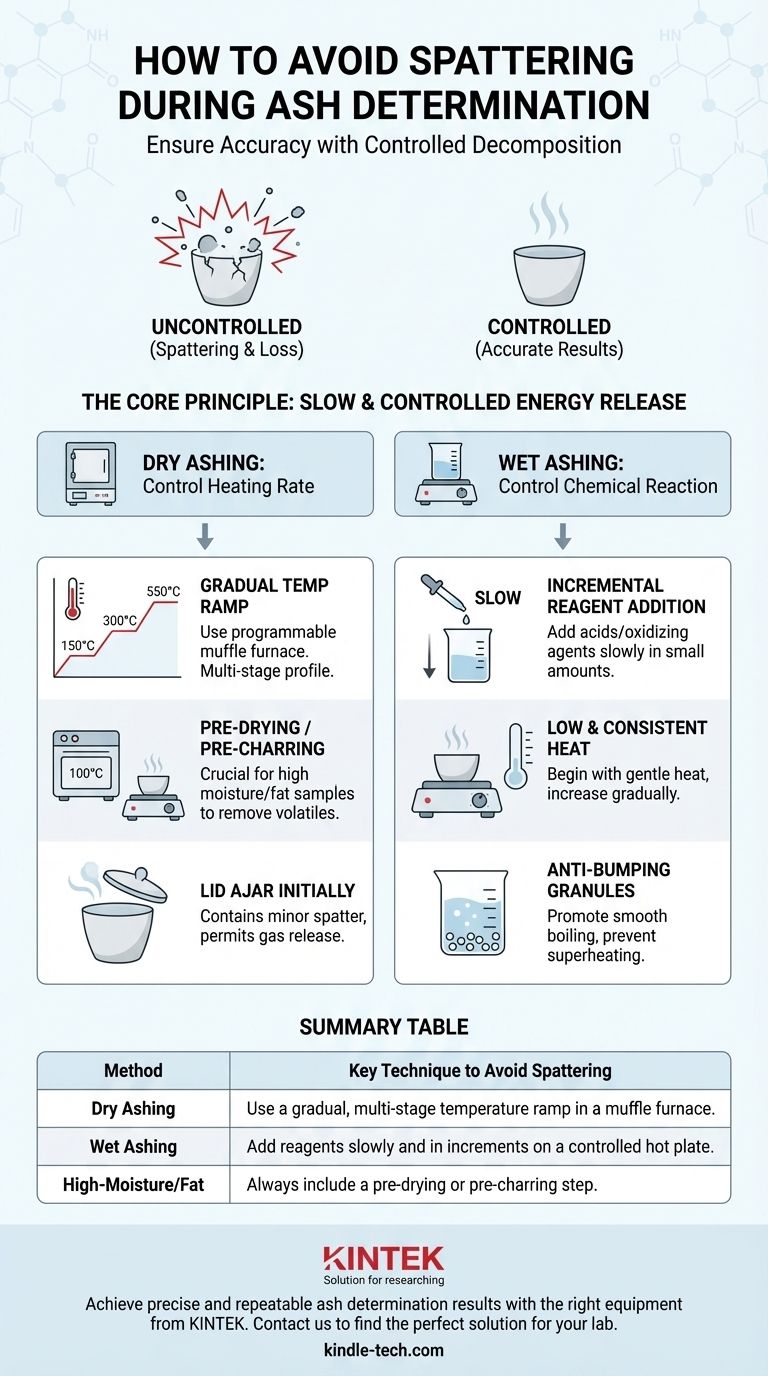

Para evitar respingos durante a determinação de cinzas, a estratégia fundamental é garantir uma decomposição lenta e controlada do material orgânico. Isso é alcançado aumentando gradualmente a temperatura durante a calcinação a seco ou gerenciando cuidadosamente a taxa de reação química durante a calcinação úmida. Respingos, que são a ejeção forçada de partículas da amostra do cadinho, levam diretamente à perda da amostra e a resultados imprecisos e não confiáveis.

A principal razão para respingos durante a análise de cinzas é a liberação descontrolada de energia, seja térmica ou química. A solução universal é aplicar essa energia de forma lenta e metódica, permitindo que compostos voláteis e gases escapem suavemente, em vez de explosivamente.

Compreendendo a Causa Raiz dos Respingos

Antes de implementar uma solução, é crucial entender por que ocorrem respingos. O fenômeno quase sempre é rastreado a uma das duas causas principais, dependendo do método de calcinação utilizado.

Umidade e Voláteis Retidos

Na calcinação a seco, a amostra é aquecida a temperaturas muito altas (tipicamente 500-600°C) em uma mufla. Se esse aquecimento for muito rápido, qualquer umidade retida ou compostos orgânicos voláteis (como gorduras ou óleos) vaporizarão rapidamente.

Essa rápida conversão em gás cria um aumento súbito de pressão dentro da matriz da amostra, levando a "micro-explosões" que ejetam partículas sólidas do cadinho.

Reações Químicas Vigorosas

Na calcinação úmida (também conhecida como digestão úmida), ácidos fortes e agentes oxidantes são usados para decompor a matéria orgânica em temperaturas muito mais baixas.

Se esses reagentes potentes forem adicionados muito rapidamente ou a amostra for aquecida de forma muito agressiva, a reação exotérmica resultante pode se tornar incontrolavelmente vigorosa. Isso causa ebulição e borbulhamento violentos, que espirram a amostra para fora de seu recipiente.

Controle de Respingos na Calcinação a Seco

Para a calcinação a seco, o controle se concentra no gerenciamento da taxa de aquecimento. Apresurar este processo é o erro mais comum que leva à perda da amostra.

Implementar uma Rampa de Temperatura Gradual

A técnica mais eficaz é usar uma mufla programável para criar um perfil de aquecimento lento e em várias etapas. Não coloque uma amostra diretamente em uma mufla pré-aquecida a 550°C.

Um perfil típico pode envolver manter a temperatura a 150°C para remover a umidade, depois aumentar lentamente para 300°C para carbonizar a matéria orgânica, antes de finalmente aumentar para a temperatura de calcinação alvo. Isso permite que os gases evoluam suavemente.

A Importância de uma Etapa de Pré-Secagem ou Pré-Carbonização

Para amostras com alto teor de umidade ou gordura, uma etapa preliminar é crucial. Pré-secar a amostra em uma estufa a baixa temperatura (cerca de 100°C) remove a maior parte da água.

Alternativamente, pré-carbonizar cuidadosamente a amostra sobre um bico de Bunsen ou em uma placa de aquecimento pode queimar suavemente os compostos mais voláteis antes que a amostra seja colocada na mufla de alta temperatura.

Usar uma Tampa Durante as Etapas Iniciais

Colocar uma tampa de cadinho ligeiramente entreaberta durante as fases iniciais de aquecimento pode ajudar a conter qualquer respingo menor. É fundamental que a tampa não esteja selada, pois isso prenderia os gases que escapam e poderia fazer com que a tampa fosse ejetada.

Controle de Respingos na Calcinação Úmida

Para a calcinação úmida, o controle se concentra no gerenciamento da própria reação química. O objetivo é uma oxidação constante e suave, não uma violenta.

Adição Cuidadosa e Incremental de Reagentes

Nunca adicione o volume total de ácido ou agente oxidante (como peróxido de hidrogênio) de uma só vez. Adicione o reagente lentamente, em pequenos incrementos, permitindo que a reação inicial diminua antes de adicionar mais.

Manter o Calor Baixo e Consistente

Use uma placa de aquecimento de laboratório com controle preciso de temperatura. Comece a digestão em baixa temperatura para iniciar uma reação suave. Aumente o calor gradualmente apenas quando a fase inicial e mais vigorosa da reação diminuir.

Usar Grânulos Anti-Bumping

Adicionar algumas pérolas de ebulição ou grânulos anti-bumping ao recipiente de digestão promove uma ebulição suave e uniforme. Isso evita o acúmulo de bolsões superaquecidos de líquido que podem irromper repentinamente e causar respingos.

Compreendendo as Compensações

Escolher a abordagem correta exige equilibrar precisão com eficiência. Prevenir respingos é fundamentalmente sobre dedicar mais tempo para alcançar um resultado melhor.

Velocidade vs. Precisão

Um programa de aquecimento lento e em várias etapas ou uma digestão úmida cautelosa sempre levará mais tempo do que um processo rápido e de etapa única. No entanto, o tempo economizado ao apressar-se é frequentemente perdido quando os resultados são imprecisos devido à perda da amostra e toda a análise precisa ser repetida.

Seleção do Método e Tipo de Amostra

A escolha entre calcinação a seco e úmida pode ser influenciada pela própria amostra. Amostras conhecidas por serem altamente voláteis ou reativas (por exemplo, amostras com alto teor de açúcar ou gordura) são particularmente propensas a respingos na calcinação a seco. Para estas, uma digestão úmida cuidadosa pode oferecer melhor controle, apesar de ser mais trabalhosa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia para evitar respingos deve ser ditada pelo tipo de amostra e pelos requisitos analíticos.

- Se seu foco principal é a análise de rotina de amostras estáveis: Um programa de aquecimento controlado e em várias etapas em uma mufla programável (calcinação a seco) é eficiente e confiável.

- Se sua amostra tem alto teor de umidade ou gorduras voláteis: Sempre incorpore uma etapa completa de pré-secagem ou pré-carbonização suave antes de iniciar a rampa de temperatura principal da calcinação a seco.

- Se você está analisando minerais voláteis que podem ser perdidos em altas temperaturas: Escolha a calcinação úmida, mas certifique-se de adicionar agentes oxidantes lentamente e em pequenos incrementos em uma placa de aquecimento controlada para evitar respingos.

Em última análise, tratar a decomposição inicial da amostra com paciência é a estratégia mais eficaz para garantir uma determinação de cinzas precisa e repetível.

Tabela Resumo:

| Método | Técnica Chave para Evitar Respingos |

|---|---|

| Calcinação a Seco | Use uma rampa de temperatura gradual e em várias etapas em uma mufla. |

| Calcinação Úmida | Adicione reagentes lentamente e em incrementos em uma placa de aquecimento controlada. |

| Para Amostras com Alto Teor de Umidade/Gordura | Sempre inclua uma etapa de pré-secagem ou pré-carbonização. |

Obtenha resultados precisos e repetíveis na determinação de cinzas com o equipamento certo da KINTEK.

Respingos levam à perda de amostras e dados imprecisos. Nossa linha de muflas programáveis para calcinação a seco controlada e placas de aquecimento precisas para digestão úmida suave oferece a confiabilidade que seu laboratório precisa. Somos especialistas em equipamentos e consumíveis de laboratório para ajudá-lo a otimizar seus fluxos de trabalho de preparação de amostras.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica e encontrar a solução perfeita para uma análise precisa de cinzas.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como você controla um forno mufla? Domine o Controle Preciso de Temperatura para o Seu Laboratório

- O que é manutenção e como você pode manter o laboratório? Aumente a Confiabilidade do Laboratório e a Integridade dos Dados

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade

- A brasagem adere ao ferro fundido? Uma solução de união a baixa temperatura para reparos sem rachaduras

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica