Em sua essência, o revestimento por pulverização catódica (sputtering) é um processo de deposição a vácuo que transfere material de uma fonte (o "alvo") para uma superfície (o "substrato") átomo por átomo. Funciona bombardeando o alvo com íons energizados, que fisicamente desalojam átomos. Esses átomos ejetados então viajam através de um vácuo e se condensam no substrato, formando um filme excepcionalmente fino e uniforme.

O revestimento por pulverização catódica é fundamentalmente um processo de jateamento de areia em nível atômico em um vácuo. Em vez de areia, ele usa um plasma de gás ionizado para bombardear um alvo de material, ejetando átomos que então revestem um objeto próximo com um filme fino de alta pureza.

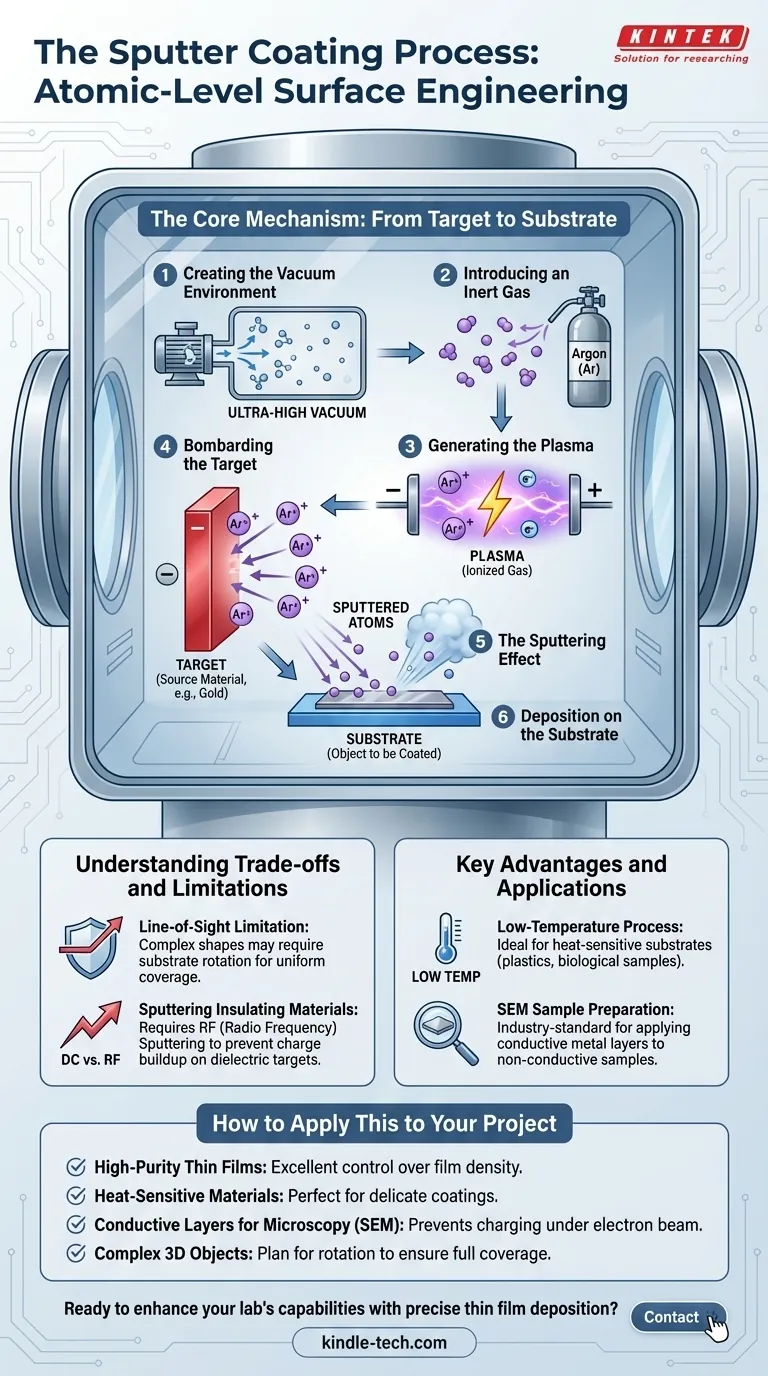

O Mecanismo Central: Do Alvo ao Substrato

Compreender o processo de pulverização catódica é compreender uma cadeia de eventos altamente controlada que ocorre dentro de uma câmara de vácuo. Cada etapa é crítica para a qualidade final do revestimento.

Etapa 1: Criação do Ambiente de Vácuo

Todo o processo ocorre em uma câmara selada onde o ar é bombeado para criar um vácuo.

Este vácuo é essencial porque garante que os átomos pulverizados possam viajar do alvo para o substrato com o mínimo de interferência ou contaminação de moléculas de ar como oxigênio ou nitrogênio.

Etapa 2: Introdução de um Gás Inerte

Uma vez atingido o vácuo, uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar), é introduzida na câmara.

Este gás fornece a matéria-prima para os íons que serão usados para bombardear o alvo.

Etapa 3: Geração do Plasma

Uma alta voltagem é aplicada dentro da câmara, criando um poderoso campo elétrico. Este campo remove elétrons dos átomos de Argônio, criando uma mistura de íons de Argônio (Ar+) carregados positivamente e elétrons livres.

Este gás energizado e ionizado é conhecido como plasma, que muitas vezes aparece como um brilho característico (tipicamente roxo para o Argônio).

Etapa 4: Bombardeamento do Alvo

O alvo, que é um bloco do material que se deseja depositar (por exemplo, ouro, titânio, cerâmica), recebe uma forte carga elétrica negativa.

Os íons de Argônio carregados positivamente no plasma são agressivamente acelerados em direção ao alvo carregado negativamente, atingindo sua superfície com significativa energia cinética.

Etapa 5: O Efeito de Pulverização Catódica

O impacto desses íons de alta energia é poderoso o suficiente para fisicamente desalojar átomos do material alvo. Esta ejeção de átomos é o efeito de "pulverização catódica" ou "ablação".

Esses átomos pulverizados são ejetados com muito baixa energia térmica, essencialmente como um vapor frio.

Etapa 6: Deposição no Substrato

Os átomos ejetados viajam em linha reta do alvo e pousam no substrato — o objeto que está sendo revestido.

Como os átomos chegam um por um, eles constroem um filme extremamente fino, denso e uniforme na superfície do substrato.

Compreendendo as Vantagens e Limitações

Embora poderoso, o sputtering não está isento de suas características e desafios específicos. Reconhecê-los é fundamental para usar a tecnologia de forma eficaz.

A Limitação da Linha de Visada

Os átomos pulverizados viajam em um caminho reto do alvo para o substrato. Este é um processo de "linha de visada".

Isso significa que revestir formas complexas e tridimensionais com reentrâncias profundas ou recortes pode ser difícil. Obter cobertura total geralmente requer girar ou manipular o substrato durante a deposição.

Pulverização Catódica de Materiais Isolantes

O processo padrão descrito acima, conhecido como sputtering DC, funciona bem para alvos eletricamente condutores. No entanto, aplicar uma voltagem negativa constante a um alvo isolante (dielétrico) causa um acúmulo de carga positiva que eventualmente repele os íons de Argônio e interrompe o processo.

Isso é resolvido usando sputtering RF (Radiofrequência), que alterna rapidamente a voltagem. Este ciclo alternado evita o acúmulo de carga e permite a pulverização catódica eficaz de cerâmicas e outros isolantes.

Uma Vantagem de Baixa Temperatura

Uma grande vantagem do sputtering é que é um processo de baixa temperatura. Os próprios átomos pulverizados têm muito pouco calor.

Isso o torna ideal para revestir substratos sensíveis ao calor, como plásticos, polímeros e amostras biológicas que seriam danificadas por métodos de revestimento de alta temperatura. É por isso que é amplamente utilizado na preparação de amostras para Microscopia Eletrônica de Varredura (MEV).

Como Aplicar Isso ao Seu Projeto

Sua escolha de usar o revestimento por pulverização catódica deve ser impulsionada pelos requisitos específicos de sua aplicação, particularmente as propriedades do material que você precisa alcançar.

- Se seu foco principal é criar um filme fino de alta pureza e uniforme: A pulverização catódica é uma excelente escolha, pois o ambiente de vácuo e a deposição atômica fornecem controle excepcional sobre a densidade e pureza do filme.

- Se seu foco principal é revestir materiais sensíveis ao calor: A natureza de baixa temperatura da pulverização catódica a torna um dos melhores métodos para depositar filmes em plásticos, polímeros ou espécimes biológicos.

- Se seu foco principal é uma camada condutiva para microscopia (MEV): A pulverização catódica é o método padrão da indústria para aplicar uma fina camada de metal condutor (como ouro) em amostras não condutoras para evitar o carregamento sob o feixe de elétrons.

- Se seu foco principal é revestir objetos 3D complexos: Você deve considerar a limitação da linha de visada e garantir que seu equipamento permita a rotação do substrato para obter cobertura uniforme.

Em última análise, o revestimento por pulverização catódica oferece um método preciso e versátil para engenharia de superfícies em nível atômico, permitindo a criação de materiais avançados com propriedades personalizadas.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Criar Vácuo | Remover o ar para evitar contaminação e permitir o movimento dos átomos |

| 2 | Introduzir Gás Inerte (Argônio) | Fornecer íons para bombardeamento |

| 3 | Gerar Plasma | Criar íons energizados e elétrons livres |

| 4 | Bombardear o Alvo | Acelerar íons para desalojar átomos do material alvo |

| 5 | Pulverizar Átomos | Ejetar átomos do alvo como um vapor frio |

| 6 | Depositar no Substrato | Formar um filme fino e uniforme no objeto que está sendo revestido |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

Na KINTEK, somos especializados em sistemas de revestimento por pulverização catódica de alta qualidade e consumíveis projetados para aplicações laboratoriais. Quer você esteja preparando amostras para MEV, trabalhando com materiais sensíveis ao calor ou desenvolvendo revestimentos avançados, nossa experiência e equipamentos garantem resultados superiores.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seus objetivos de pesquisa e desenvolvimento com soluções laboratoriais confiáveis e eficientes.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão