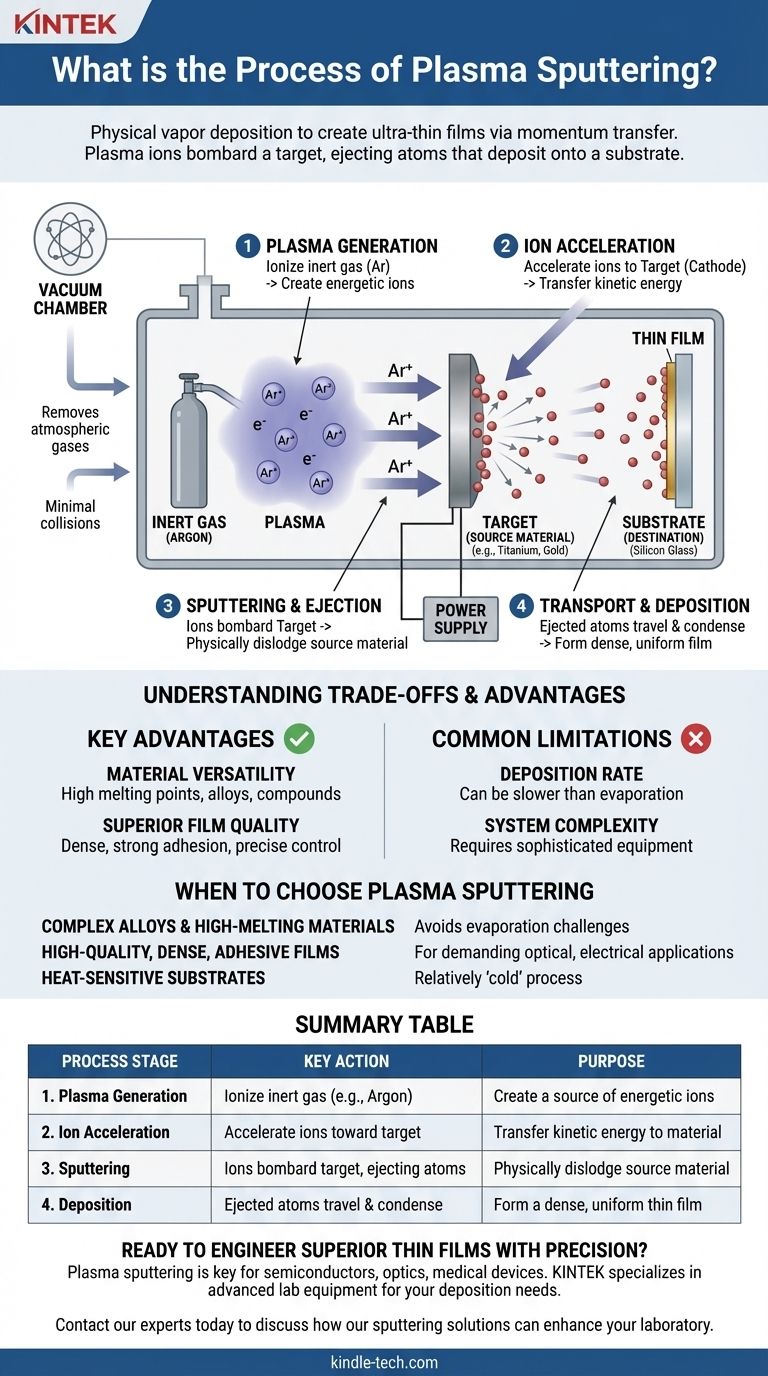

Em resumo, a pulverização catódica por plasma é um processo de deposição física de vapor usado para criar filmes ultrafinos. Funciona criando um plasma no vácuo, acelerando íons desse plasma para atingir um material-fonte (o "alvo") e desalojando fisicamente átomos do alvo, que então viajam e se depositam em um substrato como um revestimento uniforme.

A pulverização catódica é fundamentalmente um processo de transferência de momento. Ao contrário de métodos que fundem materiais, ela usa íons energéticos como projéteis em escala atômica para desgastar uma fonte, oferecendo controle excepcional sobre a composição e a estrutura do filme fino depositado.

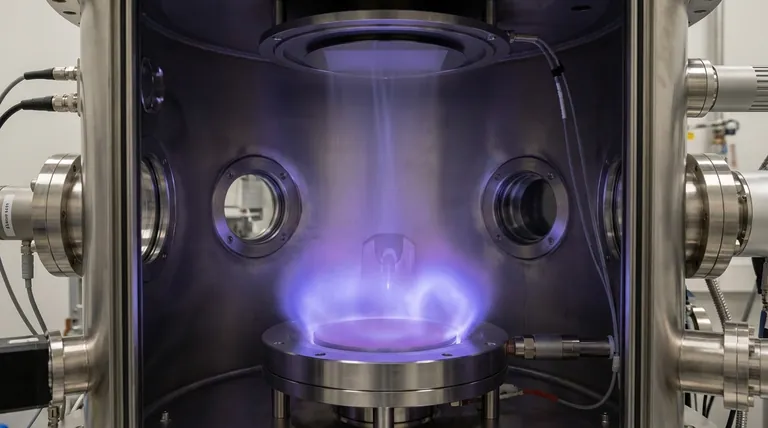

Desconstruindo o Ambiente de Pulverização Catódica

Para entender o processo, devemos primeiro compreender os principais componentes e condições dentro da câmara de pulverização catódica. Cada elemento desempenha um papel crítico no resultado final.

A Câmara de Vácuo

Todo o processo ocorre em uma câmara de alto vácuo. Isso é crucial por duas razões: remove gases atmosféricos que poderiam contaminar o filme e permite que os átomos pulverizados viajem do alvo para o substrato com o mínimo de colisões.

O Gás Inerte (Tipicamente Argônio)

A câmara é preenchida com uma pequena quantidade controlada de um gás inerte, mais comumente Argônio (Ar). Este gás não faz parte do filme final; seu único propósito é ser ionizado para criar o plasma que impulsiona o processo.

O Alvo (O Material-Fonte)

O alvo é uma peça sólida do material que você deseja depositar como um filme fino (por exemplo, titânio, ouro, dióxido de silício). Ele é conectado a uma fonte de energia e atua como o catodo (eletrodo negativo) no circuito de plasma.

O Substrato (O Destino)

O substrato é o objeto a ser revestido, como uma bolacha de silício, painel de vidro ou implante médico. Ele é posicionado de frente para o alvo, pronto para receber o fluxo de átomos pulverizados.

O Mecanismo Central: Do Plasma ao Filme

O processo de pulverização catódica é uma sequência precisa de quatro etapas que aproveita a física do plasma e a energia cinética.

Etapa 1: Geração de Plasma

Uma alta voltagem é aplicada ao alvo. Essa energia elétrica remove elétrons de alguns dos átomos de Argônio, criando uma mistura de elétrons livres e íons de Argônio carregados positivamente (Ar+). Esse gás energizado e ionizado é um plasma.

Etapa 2: Aceleração e Bombardeamento de Íons

Os íons de Argônio carregados positivamente são acelerados com força em direção ao alvo carregado negativamente. Eles são atraídos pelo forte campo elétrico, assim como um ímã puxa um pedaço de metal.

Etapa 3: Pulverização Catódica e Ejeção

Os íons de Argônio colidem com a superfície do alvo com energia cinética significativa. Esse impacto é poderoso o suficiente para superar as forças de ligação atômica do material do alvo, desalojando fisicamente átomos ou moléculas. Essa ejeção de material é o efeito de "pulverização catódica".

Etapa 4: Transporte e Deposição

Os átomos do alvo ejetados viajam em um fluxo de vapor através da câmara de vácuo. Quando atingem o substrato, eles se condensam em sua superfície, construindo gradualmente camada por camada para formar um filme fino denso e uniforme.

Compreendendo as Vantagens e Desvantagens

A pulverização catódica é uma técnica poderosa, mas é essencial entender seus pontos fortes e fracos específicos em comparação com outros métodos de deposição, como a Deposição Química de Vapor (CVD) ou a evaporação térmica.

Principal Vantagem: Versatilidade de Materiais

Como a pulverização catódica é um processo físico e não térmico, ela é excepcionalmente boa na deposição de materiais com pontos de fusão muito altos. Também é ideal para depositar ligas e compostos, pois preserva a composição original do material (estequiometria) no filme final.

Principal Vantagem: Qualidade Superior do Filme

A natureza energética dos átomos pulverizados resulta em filmes que são tipicamente muito densos, têm forte adesão ao substrato e oferecem controle preciso sobre a espessura e uniformidade em grandes áreas.

Limitação Comum: Taxa de Deposição

A pulverização catódica pode ser mais lenta do que outros métodos, como a evaporação térmica, o que pode ser um fator na fabricação em alto volume, onde a produtividade é uma preocupação principal.

Limitação Comum: Complexidade do Sistema

Os sistemas de pulverização catódica exigem uma combinação sofisticada de bombas de alto vácuo, fontes de energia de alta voltagem e controladores de fluxo de gás, tornando o equipamento mais complexo e caro do que técnicas de deposição mais simples.

Quando Escolher a Pulverização Catódica por Plasma

Sua escolha do método de deposição depende inteiramente dos requisitos do seu produto final. A pulverização catódica é frequentemente a melhor escolha para aplicações de alto desempenho.

- Se seu foco principal é depositar ligas complexas ou materiais de alto ponto de fusão: A pulverização catódica é o método ideal, pois evita os desafios da evaporação e mantém a composição do material.

- Se seu foco principal é obter filmes de alta qualidade, densos e aderentes: O mecanismo de deposição energética da pulverização catódica oferece excelentes propriedades de filme para aplicações ópticas, elétricas ou mecânicas exigentes.

- Se seu foco principal é revestir substratos sensíveis ao calor: A pulverização catódica é um processo relativamente "frio" em comparação com a evaporação térmica, minimizando o risco de danos térmicos a substratos como plásticos.

Ao controlar a física da transferência de momento em nível atômico, a pulverização catódica permite que você projete materiais com precisão.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Geração de Plasma | Ionizar gás inerte (ex: Argônio) | Criar uma fonte de íons energéticos |

| 2. Aceleração de Íons | Acelerar íons em direção ao alvo (catodo) | Transferir energia cinética para o material do alvo |

| 3. Pulverização Catódica | Íons bombardeiam o alvo, ejetando átomos | Desalojar fisicamente o material-fonte |

| 4. Deposição | Átomos ejetados viajam e se condensam no substrato | Formar um filme fino denso e uniforme |

Pronto para Projetar Filmes Finos Superiores com Precisão?

A pulverização catódica por plasma é a chave para depositar revestimentos uniformes e de alta qualidade para aplicações exigentes em semicondutores, óptica e dispositivos médicos. O equipamento certo é crítico para o sucesso.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição. Nossa experiência garante que você alcance as propriedades de filme precisas que sua pesquisa ou produção exige.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de pulverização catódica podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Como funciona uma centrífuga e para que serve? Desvende o Poder da Separação Rápida de Amostras

- Quais são as duas principais utilizações dos banhos de água na investigação biológica?Essencial para a cultura de células e preparação de reagentes

- Qual é o tratamento térmico padrão para o Alumínio? Um Guia para o Endurecimento por Precipitação

- A que temperatura se trata termicamente um forno? É tudo sobre o seu material e objetivo

- Por que o equipamento de agitação laboratorial é essencial no processo Sol-Gel? Alcançando Homogeneidade e Estabilidade Química

- Qual é a função de um agitador magnético de temperatura constante na síntese de líquidos iônicos funcionalizados com SO3H?

- Como a pressão afeta a pirólise? Controle os rendimentos do produto de bio-óleo a syngas

- Quais são as barreiras para a reciclagem de plástico? Os Obstáculos Econômicos, Materiais e Técnicos Explicados