Em suma, a montagem de moldes é o processo sistemático onde todos os componentes individuais usinados e comprados — desde insertos de macho e cavidade até pinos extratores e buchas-guia — são meticulosamente encaixados para criar um molde de injeção totalmente funcional. Esta fase crítica vai além da simples construção; é uma validação abrangente do design do molde, da precisão da usinagem e da prontidão operacional antes que ele chegue a uma máquina de moldagem.

A montagem de moldes não é meramente uma tarefa mecânica. É a porta de controle de qualidade final e crucial que transforma uma coleção de peças de precisão em uma ferramenta de fabricação confiável e de alto desempenho, determinando diretamente a qualidade do produto final e a longevidade do próprio molde.

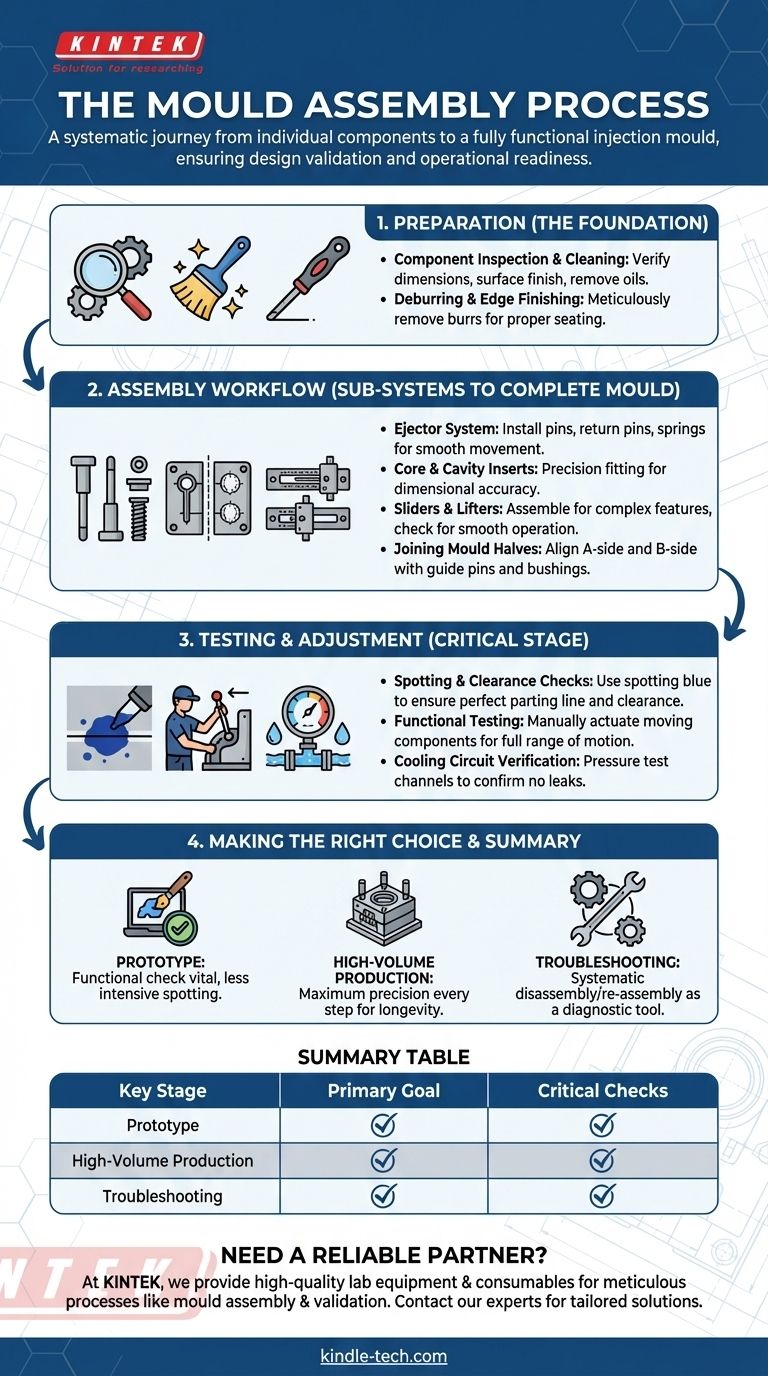

A Base: Preparação Antes da Montagem

Antes que quaisquer componentes sejam encaixados, uma fase rigorosa de preparação é essencial. Pular esta etapa fundamental é a fonte mais comum de problemas, levando a desgaste prematuro, defeitos de peças e retrabalho caro.

Inspeção e Limpeza de Componentes

Cada componente, seja usinado internamente ou comprado, deve ser minuciosamente inspecionado em relação ao seu desenho de projeto. Isso verifica dimensões, tolerâncias e acabamentos de superfície. Todas as peças também devem ser limpas para remover revestimentos protetores, óleos de usinagem e quaisquer detritos.

Rebarbação e Acabamento de Bordas

Os processos de usinagem frequentemente deixam bordas afiadas ou pequenas rebarbas nos componentes. Estas devem ser meticulosamente removidas à mão. Uma pequena rebarba pode impedir que as peças se encaixem corretamente, causar arranhões em superfícies adjacentes e, em última análise, levar à falha prematura do molde.

O Fluxo de Trabalho de Montagem: De Subsistemas a um Molde Completo

A montagem segue uma sequência lógica, tipicamente construindo as duas metades do molde (o "lado A" fixo e o "lado B" móvel) antes de uni-las. Este é um trabalho que requer uma compreensão abrangente tanto da estrutura do molde quanto do processo de moldagem por injeção.

Construindo o Sistema Extrator

No lado B do molde, o sistema extrator é tipicamente montado primeiro. Isso envolve a instalação dos pinos extratores, pinos de retorno e molas nas placas extratoras. Todo o sistema deve mover-se livremente e uniformemente.

Instalando Insertos de Macho e Cavidade

As superfícies de formação primárias — os insertos de macho e cavidade — são cuidadosamente encaixadas em suas respectivas placas de molde. A precisão é primordial aqui, pois seu alinhamento dita a espessura da parede da peça final e a precisão dimensional.

Montando Gavetas e Levantadores

Para peças com rebaixos ou características complexas, são necessárias gavetas e levantadores mecânicos. Esses subconjuntos são instalados e verificados para garantir que tenham um movimento suave e sem travamentos. Seu tempo e interação com outros componentes do molde são críticos.

Unindo as Metades do Molde

Finalmente, as duas metades completas do molde são unidas. Os pinos-guia e as buchas, que garantem o alinhamento perfeito entre os lados A e B, são instalados e verificados para um encaixe preciso e suave.

A Etapa Crucial: Teste e Ajuste

Uma vez que o molde está totalmente montado, ele passa por uma série de testes manuais para verificar sua função antes de ser instalado em uma prensa de moldagem. Este é um processo iterativo de teste, medição e realização de microajustes.

Verificações de Ajuste e Folga

Uma fina camada de azul de ajuste (como o Azul da Prússia da Dykem) é aplicada em uma superfície, e o molde é fechado. Ao ser aberto, a transferência da tinta azul revela os pontos exatos de contato. Isso garante que a linha de partição se feche perfeitamente para evitar rebarbas, e que haja folga adequada para todas as peças móveis.

Teste Funcional

O técnico acionará manualmente todos os componentes móveis. O sistema extrator é empurrado para frente para confirmar que todos os pinos se movem uniformemente e retraem completamente. Gavetas e levantadores são movidos por toda a sua amplitude de movimento para garantir que operem sem interferência.

Verificação do Circuito de Resfriamento

Os canais de resfriamento são conectados a um testador de pressão. Este processo confirma que não há vazamentos nos circuitos e que a água ou o óleo podem fluir livremente, o que é essencial para gerenciar o tempo de ciclo e a qualidade da peça durante a produção.

Armadilhas Comuns a Evitar

Mesmo equipes experientes podem encontrar problemas. Compreender essas armadilhas comuns ajuda a garantir um processo de montagem suave e bem-sucedido.

Apressar a Etapa de Preparação

O erro mais frequente é não limpar e rebarbar adequadamente cada componente. Uma única lasca de metal ou uma pequena rebarba pode causar danos catastróficos uma vez que o molde esteja sob a imensa pressão da força de fechamento.

Ignorar Pequenos Desalinhamentos

Assumir que um pequeno desalinhamento ou ponto apertado irá "assentar" é um erro caro. Esses pequenos problemas são sintomas de um problema maior e rapidamente se transformarão em desgaste significativo, falha de componentes ou defeitos como rebarbas na peça moldada.

Lubrificação Inadequada

Não aplicar o tipo e a quantidade corretos de lubrificante em todos os componentes móveis — como pinos-guia, gavetas e pinos-líder — causará atrito, engripamento e eventual travamento do molde.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de escrutínio durante a montagem deve corresponder à aplicação pretendida do molde.

- Se o seu foco principal é um protótipo ou um molde de cavidade única: Uma verificação funcional completa ainda é vital, mas o nível de ajuste da linha de partição pode ser menos intensivo do que para uma ferramenta de produção.

- Se o seu foco principal é um molde de produção de alto volume e múltiplas cavidades: Cada etapa, desde a rebarbação até as verificações de folga e testes funcionais, deve ser executada com a máxima precisão para garantir a longevidade do molde e a consistência absoluta entre as peças.

- Se você está solucionando problemas em um molde existente: Uma desmontagem e remontagem sistemáticas, seguindo este fluxo de trabalho preciso, é uma técnica de diagnóstico fundamental para encontrar a causa raiz de defeitos de peças ou falhas operacionais.

Em última análise, um molde perfeitamente montado é o ponto de verificação final que traduz um design sólido e uma usinagem precisa em uma ferramenta de fabricação confiável e lucrativa.

Tabela Resumo:

| Etapa Chave | Objetivo Principal | Verificações Críticas |

|---|---|---|

| Preparação | Garantir que todas as peças estejam limpas, rebarbadas e atendam às especificações. | Precisão dimensional, acabamento de superfície, ausência de rebarbas. |

| Submontagem | Construir insertos de macho/cavidade, sistemas extratores e gavetas. | Movimento suave, alinhamento correto, operação sem travamentos. |

| Montagem Final | Unir as metades do molde e instalar os sistemas de alinhamento. | Fechamento perfeito da linha de partição, encaixe do pino-guia/bucha. |

| Teste e Ajuste | Validar a função e o desempenho antes da produção. | Verificações de ajuste, curso do sistema extrator, integridade do circuito de resfriamento. |

Precisa de um parceiro confiável para o sucesso da sua moldagem? A precisão e a longevidade dos seus moldes de injeção são primordiais. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade que apoiam processos meticulosos como a montagem e validação de moldes. Desde ferramentas de medição de precisão até suprimentos de manutenção, nossos produtos ajudam a garantir que seus moldes funcionem perfeitamente. Vamos discutir como podemos apoiar as necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje para uma solução personalizada.

Guia Visual

Produtos relacionados

- Molde de Prensa Quadrado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Peças Cerâmicas Avançadas de Nitreto de Boro (BN) para Engenharia de Precisão

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Moedor de Argamassa de Laboratório para Preparação de Amostras

As pessoas também perguntam

- Qual é a vida útil do mofo? É imortal, a menos que você controle a umidade

- Como usar um molde de prensa? Domine a Arte de Criar Formas Cerâmicas Consistentes

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- Para que serve um molde de prensa? Alcance Precisão e Eficiência Repetíveis

- O que é uma matriz de pastilha? Um guia para criar amostras sólidas uniformes a partir de pó