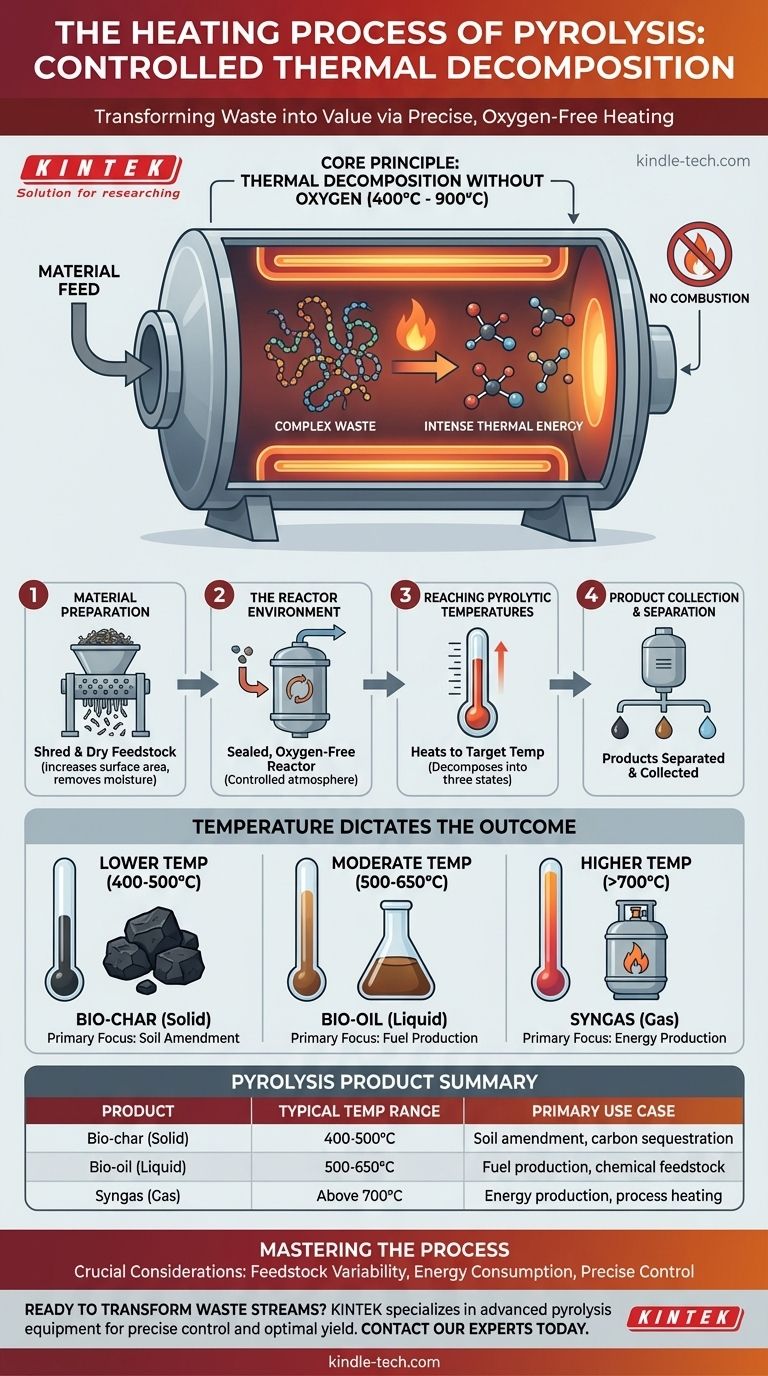

Em essência, o processo de aquecimento na pirólise é a decomposição térmica controlada de materiais a altas temperaturas, tipicamente entre 400°C e 900°C, dentro de um reator completamente desprovido de oxigénio. Esta ausência de oxigénio é o fator crítico que impede o material de queimar (combustão) e, em vez disso, força as suas moléculas complexas a decomporem-se em substâncias mais simples e valiosas, como gás de síntese, bio-óleo e bio-carvão.

O princípio central a compreender é que o aquecimento por pirólise não é queima. É um processo térmico preciso e sem oxigénio, concebido para desconstruir um material a nível molecular, transformando-o de um resíduo de baixo valor num recurso de alto valor.

O Princípio Central: Decomposição Térmica Sem Oxigénio

Para compreender verdadeiramente a pirólise, é necessário entender a interação entre o calor e a atmosfera controlada. O processo depende da aplicação de energia térmica intensa, prevenindo rigorosamente a combustão.

Porque é Que a Ausência de Oxigénio é Crítica

Sem oxigénio, a combustão não pode ocorrer. Em vez de queimar e libertar energia como fogo, as ligações químicas do material tornam-se instáveis devido ao calor e simplesmente rompem-se. Esta distinção fundamental é o que separa a pirólise da incineração.

O Papel da Alta Temperatura

O calor fornece a energia necessária para quebrar as cadeias poliméricas longas e complexas encontradas em materiais como plástico, pneus ou biomassa (celulose e lignina). À medida que estas cadeias se decompõem em moléculas menores e mais voláteis, vaporizam, deixando para trás um resíduo de carbono sólido.

A Temperatura Determina o Resultado

A distribuição final do produto depende altamente da temperatura dentro do reator. Uma temperatura mais baixa pode favorecer a produção de bio-carvão sólido, enquanto temperaturas mais altas tendem a produzir mais gás de síntese e bio-óleo. A temperatura alvo específica é definida com base no resultado desejado.

Uma Análise Passo a Passo da Fase de Aquecimento

Embora o aquecimento em si ocorra dentro do reator, é uma etapa num fluxo de trabalho maior e integrado.

Passo 1: Preparação do Material

Antes que o aquecimento possa começar, a matéria-prima (como resíduos plásticos ou biomassa) é frequentemente triturada e seca. Isto aumenta a área de superfície para uma transferência de calor mais eficiente e remove a humidade que pode interferir no processo.

Passo 2: O Ambiente do Reator

O material preparado é introduzido num reator selado e sem oxigénio. Este é o coração da instalação de pirólise onde ocorre o aquecimento controlado.

Passo 3: Atingir as Temperaturas de Pirólise

O reator aquece o material até à sua temperatura alvo, tipicamente entre 400°C e 900°C. À medida que o material se decompõe, separa-se em três estados principais.

- Sólido: Um resíduo rico em carbono chamado bio-carvão.

- Líquido: Vapores que são condensados para formar bio-óleo (também chamado óleo de pirólise).

- Gás: Gases não condensáveis conhecidos como gás de síntese.

Passo 4: Recolha e Separação de Produtos

Estes três produtos são então separados e recolhidos. O bio-carvão é tipicamente removido da parte inferior do reator, enquanto a mistura de gás e vapor é canalizada para ser arrefecida, separando o bio-óleo líquido do gás de síntese.

Compreender as Trocas e Considerações

Aplicar este processo de forma eficaz requer uma compreensão clara das suas realidades operacionais e limitações.

Variabilidade da Matéria-Prima

Diferentes materiais decompõem-se de forma diferente. Os plásticos em resíduos municipais requerem um perfil de aquecimento e pré-tratamento diferente das aparas de madeira ou resíduos agrícolas. O processo deve ser ajustado à matéria-prima específica que está a ser utilizada.

Consumo de Energia

Atingir e manter temperaturas de até 900°C é um processo intensivo em termos de energia. Uma parte do gás de síntese produzido durante a pirólise é frequentemente utilizada para alimentar o próprio sistema, mas o balanço energético geral é um fator crítico na viabilidade económica de uma instalação.

A Necessidade de Controlo Preciso

O sucesso na pirólise depende de sistemas de controlo precisos. Qualquer desvio na temperatura, pressão ou introdução de oxigénio pode alterar drasticamente o resultado, reduzir a eficiência e introduzir riscos de segurança.

Fazer a Escolha Certa para o Seu Objetivo

Os parâmetros de aquecimento que escolher estão diretamente ligados ao produto que pretende criar.

- Se o seu foco principal é a produção de bio-carvão para correção do solo: Isto requer tipicamente taxas de aquecimento mais lentas na extremidade inferior da faixa de temperatura (cerca de 400-500°C).

- Se o seu foco principal é maximizar o bio-óleo líquido para combustível: Isto é frequentemente alcançado com taxas de aquecimento muito rápidas para temperaturas moderadas (cerca de 500-650°C).

- Se o seu foco principal é gerar gás de síntese para produção de energia: Isto geralmente exige as temperaturas de processo mais elevadas (acima de 700°C) para decompor ainda mais as moléculas nos seus componentes gasosos.

Em última análise, dominar o processo de aquecimento é a chave para desbloquear o valor específico escondido numa determinada corrente de resíduos.

Tabela de Resumo:

| Produto de Pirólise | Faixa de Temperatura Típica | Caso de Uso Principal |

|---|---|---|

| Bio-carvão (Sólido) | 400-500°C | Correção do solo, sequestro de carbono |

| Bio-óleo (Líquido) | 500-650°C | Produção de combustível, matéria-prima química |

| Gás de Síntese (Gás) | Acima de 700°C | Produção de energia, aquecimento de processo |

Pronto para transformar as suas correntes de resíduos em recursos valiosos? A KINTEK especializa-se em equipamentos avançados de pirólise de laboratório e escala piloto, concebidos para um controlo preciso da temperatura e um rendimento ótimo do produto. Quer o seu objetivo seja produzir bio-carvão, bio-óleo ou gás de síntese, os nossos reatores são concebidos para eficiência e fiabilidade. Contacte os nossos especialistas hoje para discutir como as nossas soluções de pirólise podem satisfazer as suas necessidades específicas de investigação e processamento.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Quais são os requisitos de equipamento para carregar platina (Pt) em suportes compósitos? Agitação Precisa para Alta Dispersão

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural