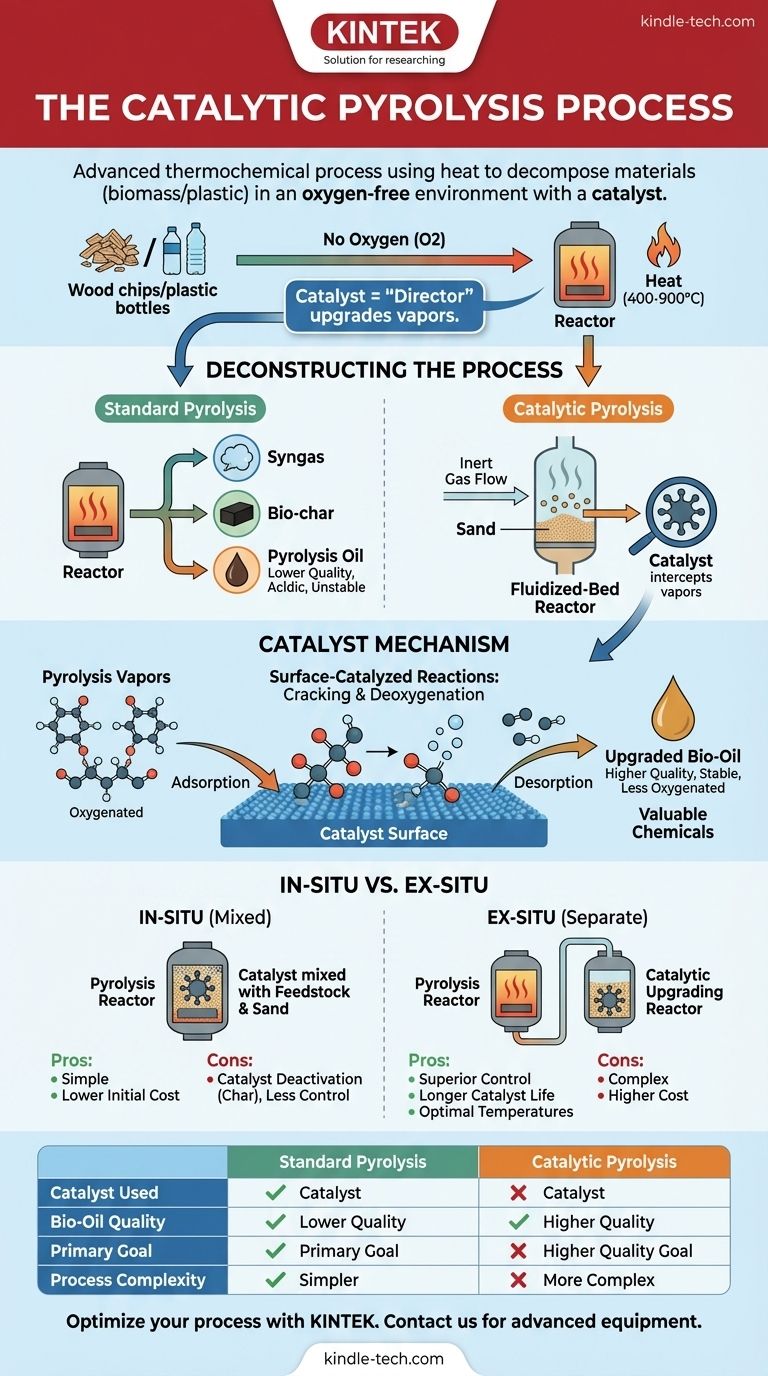

Em sua essência, a pirólise catalítica é um processo termoquímico avançado que usa calor para decompor materiais como biomassa ou plástico em um ambiente sem oxigênio, mas com a adição crucial de um catalisador. Este catalisador atualiza ativamente os vapores resultantes à medida que são formados, direcionando as reações químicas para produzir um combustível líquido de maior qualidade (bio-óleo) e produtos químicos mais valiosos.

Enquanto a pirólise padrão simplesmente decompõe materiais com calor, a pirólise catalítica introduz um "diretor" químico – o catalisador – para refinar inteligentemente os produtos brutos em produtos mais estáveis, densos em energia e valiosos em uma única etapa integrada.

Desconstruindo o Processo: Da Matéria-Prima ao Produto

Para entender a pirólise catalítica, devemos primeiro entender sua base e os componentes-chave que a diferenciam de um processo térmico padrão.

A Base: Pirólise Padrão

O processo começa dentro de um reator de pirólise. O material da matéria-prima, como lascas de madeira ou resíduos plásticos, é aquecido a altas temperaturas (tipicamente 400–900°C) em uma atmosfera completamente inerte e sem oxigênio.

Este calor intenso, sem oxigênio para permitir a combustão, faz com que as moléculas complexas do material se quebrem, ou "decomponham". Esta decomposição térmica produz três produtos primários: gás de síntese (uma mistura de gases combustíveis), bio-carvão (um material sólido e rico em carbono) e óleo de pirólise (um líquido).

O Ambiente do Reator: O Leito Fluidizado

Muitas plantas de pirólise modernas usam um reator de leito fluidizado. Este projeto contém uma camada de material granular, como areia, na parte inferior.

Um gás inerte, geralmente nitrogênio, é continuamente bombeado através deste leito. Este fluxo de gás impede a entrada de oxigênio e a ocorrência de combustão indesejada, mas também "fluidiza" as partículas de areia, fazendo com que se comportem como um líquido em ebulição.

Quando a matéria-prima é introduzida, esta areia fluidizada a envolve, permitindo uma transferência de calor extremamente rápida e uniforme, o que é crítico para uma reação de pirólise eficiente.

A Diferença Chave: Introduzindo o Catalisador

É aqui que a pirólise catalítica diverge. O papel do catalisador é interceptar o fluxo de vapor quente produzido durante a pirólise antes que ele esfrie e condense.

Esses vapores brutos contêm muitas moléculas grandes, instáveis e oxigenadas que tornam o bio-óleo padrão ácido, viscoso e difícil de usar como combustível direto. O catalisador fornece uma superfície ativa que promove reações químicas para corrigir esses problemas no local.

Como o Catalisador Realmente Funciona

O catalisador não é um ingrediente passivo; é o motor da melhoria do produto. Sua função é quebrar e refinar os vapores de pirólise em nível molecular.

O Mecanismo Molecular

O processo na superfície do catalisador é uma sequência de etapas precisas. Os vapores quentes de pirólise, compostos por várias espécies gasosas, são transportados para o catalisador.

Primeiro, essas espécies são adsorvidas nos sítios ativos na superfície do catalisador. Este contato próximo facilita as reações catalisadas na superfície, principalmente a quebra de grandes moléculas (craqueamento) e a remoção de átomos de oxigênio (desoxigenação).

Uma vez que as reações desejadas são concluídas, as novas moléculas, menores e mais estáveis, são dessorvidas da superfície e fluem para fora do reator para serem condensadas no bio-óleo final, atualizado.

O Resultado: Bio-Óleo de Maior Qualidade

Ao promover essas reações, o catalisador melhora drasticamente a qualidade do combustível líquido resultante. O bio-óleo atualizado é menos ácido, mais quimicamente estável e tem um maior teor de energia porque o oxigênio indesejável foi removido.

Compreendendo as Trocas: In-Situ vs. Ex-Situ

A principal decisão estratégica no projeto de um processo de pirólise catalítica é onde colocar o catalisador. Essa escolha tem implicações significativas para o desempenho, custo e complexidade.

O Método In-Situ: Simples, mas Menos Controlado

Em uma configuração in-situ (ou "no local"), as partículas do catalisador são misturadas diretamente com a matéria-prima e a areia no leito do reator.

Este é o projeto mais simples e muitas vezes mais barato. No entanto, o catalisador é diretamente exposto ao bio-carvão e outros contaminantes, levando a uma rápida desativação. Também força a pirólise e a atualização catalítica a ocorrerem na mesma temperatura, o que muitas vezes não é ideal para ambos.

O Método Ex-Situ: Complexo, mas Mais Preciso

Em uma configuração ex-situ (ou "fora do local"), o processo é dividido em dois reatores separados. O primeiro reator realiza a pirólise padrão, e os vapores resultantes são então alimentados em um segundo reator separado contendo apenas o catalisador.

Este sistema de leito duplo é mais complexo e caro, mas oferece um controle muito maior. Ele protege o catalisador da contaminação por carvão, prolongando sua vida útil. Mais importante, permite que os operadores definam a temperatura ideal para a pirólise e uma temperatura diferente e ideal para a atualização catalítica, maximizando a eficiência e a qualidade do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre esses dois métodos é uma troca clássica de engenharia entre simplicidade e precisão. Sua decisão final deve ser impulsionada pelo seu objetivo principal.

- Se o seu foco principal é a simplicidade do processo e o menor custo inicial: O método in-situ é a abordagem mais direta, integrando o catalisador diretamente no reator principal de pirólise.

- Se o seu foco principal é maximizar a qualidade do produto e a vida útil do catalisador: O método ex-situ oferece controle superior e proteção do catalisador, resultando em um produto final melhor e uma operação de longo prazo mais eficiente.

- Se o seu foco principal é pesquisa e otimização de processos: Uma configuração ex-situ é inestimável por sua capacidade de ajustar independentemente as etapas de pirólise e atualização catalítica.

Ao entender esses princípios fundamentais, você pode alavancar efetivamente a pirólise catalítica para transformar matérias-primas de baixo valor em recursos valiosos.

Tabela Resumo:

| Aspecto | Pirólise Padrão | Pirólise Catalítica |

|---|---|---|

| Catalisador Usado | Não | Sim (ex: zeólitos) |

| Qualidade do Bio-Óleo | Inferior, ácido, instável | Superior, estável, menos oxigenado |

| Objetivo Principal | Decomposição básica | Atualização de combustível e produção química |

| Complexidade do Processo | Mais simples | Mais complexo (opções in-situ/ex-situ) |

Pronto para otimizar seu processo de pirólise com catalisadores e reatores de precisão? A KINTEK fornece equipamentos de laboratório avançados e consumíveis adaptados para pesquisa e desenvolvimento de pirólise catalítica. Seja para escalar a conversão de biomassa ou refinar resíduos plásticos, nossas soluções garantem reações eficientes e controladas para rendimentos superiores de bio-óleo. Entre em contato com nossos especialistas hoje para explorar como podemos apoiar sua inovação em energia sustentável!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual é o processo de pirólise rápida de biomassa? Transforme Biomassa em Bio-Óleo em Segundos

- Qual é uma desvantagem da energia de biomassa? Os Custos Ambientais e Econômicos Ocultos

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados