Em sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado de revestimento a vácuo. Funciona transformando um material sólido em vapor, que então viaja através de um vácuo e se condensa, átomo por átomo, na superfície de um objeto. Este método cria uma película extremamente fina, durável e fortemente ligada que melhora fundamentalmente as propriedades do material subjacente.

O princípio central do PVD não é aplicar uma camada sobre uma superfície, mas construir uma nova superfície em nível molecular. Este processo de deposição baseado em vácuo cria uma película que é ligada ao substrato, resultando em durabilidade e desempenho superiores em comparação com o revestimento ou pintura tradicionais.

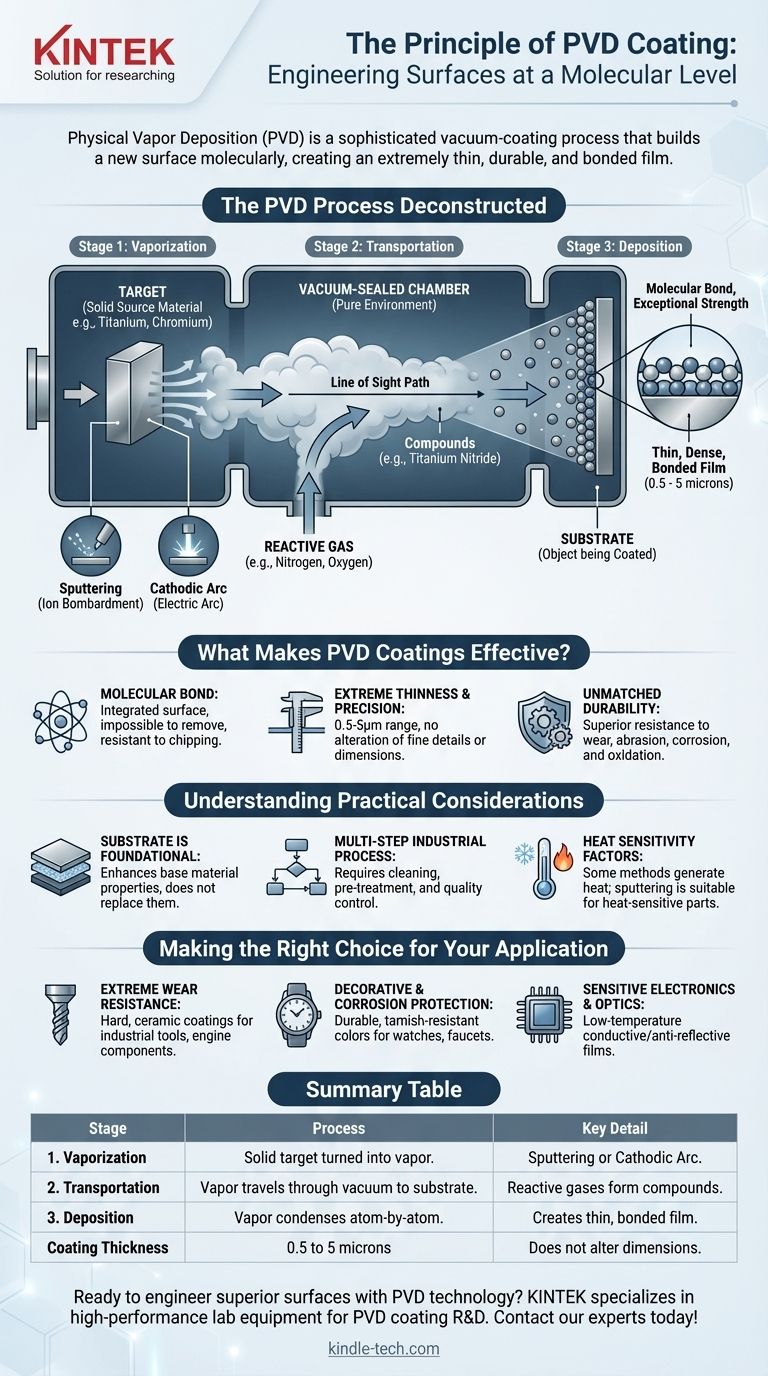

O Processo PVD Desconstruído

Para realmente entender o PVD, é melhor dividi-lo em suas três etapas críticas. Todo o processo ocorre dentro de uma câmara de alto vácuo, o que é essencial para a pureza e qualidade do revestimento final.

O Papel Essencial do Vácuo

O processo deve ocorrer em vácuo para eliminar quaisquer partículas estranhas, como oxigênio ou vapor de água. Isso garante que o material de revestimento vaporizado não reaja com nada no ar antes de atingir o objeto alvo, garantindo uma película pura e perfeitamente ligada.

Etapa 1: Vaporização

Primeiro, um material de fonte sólida, conhecido como alvo, deve ser convertido em vapor gasoso. Este alvo é feito do material com o qual você deseja revestir, como titânio, cromo ou zircônio.

Os métodos comuns para vaporização incluem a pulverização catódica (sputtering), onde o alvo é bombardeado com íons de alta energia, ou o uso de um arco catódico, que usa um arco elétrico para vaporizar o material.

Etapa 2: Transporte

Uma vez vaporizada, a nuvem de átomos ou íons viaja através da câmara selada a vácuo do alvo para o objeto a ser revestido (o substrato). O caminho é uma linha de visão direta, razão pela qual o posicionamento e a fixação adequados das peças são críticos.

Durante esta etapa, um gás reativo como nitrogênio ou oxigênio pode ser introduzido. Isso permite que o metal vaporizado reaja e forme compostos cerâmicos (como nitreto de titânio), alterando dramaticamente as propriedades do revestimento, como cor e dureza.

Etapa 3: Deposição

Quando os átomos vaporizados atingem o substrato, eles se condensam de volta a um estado sólido. Isso acontece átomo por átomo, construindo uma película fina, densa e altamente uniforme. Como isso ocorre em nível molecular, o revestimento adere com força excepcional.

O Que Torna os Revestimentos PVD Tão Eficazes?

O princípio por trás do processo leva diretamente às suas características únicas e valiosas. O PVD não é apenas mais um acabamento; é uma forma de engenharia de superfície.

Uma Ligação Molecular, Não Uma Camada de Tinta

O processo de deposição cria uma camada ligada que é integrada à superfície do substrato. É por isso que os revestimentos PVD são quase impossíveis de remover e são excepcionalmente resistentes a lascas ou descamação.

Extrema Finura e Precisão

Os revestimentos PVD são notavelmente finos, variando tipicamente de apenas 0,5 a 5 mícrons. Isso significa que eles podem ser aplicados sem alterar os detalhes finos, a textura da superfície ou as dimensões funcionais da peça subjacente.

Durabilidade Inigualável

As películas resultantes são incrivelmente duras e densas. Isso lhes confere resistência superior ao desgaste, abrasão, corrosão e oxidação, prolongando significativamente a vida útil do objeto revestido.

Compreendendo as Considerações Práticas

Embora poderoso, o processo PVD não é uma solução universal. Sua eficácia está ligada a condições e requisitos específicos que devem ser compreendidos.

O Substrato é Fundamental

Um revestimento PVD melhora as propriedades do material base, mas não as substitui. O desempenho final, incluindo limite de fadiga e resistência, é uma combinação do revestimento e do substrato subjacente. Um revestimento de alto desempenho não pode corrigir um material base de baixa qualidade.

Um Processo Industrial Multi-Etapas

A deposição em si é apenas uma parte de um fluxo de trabalho maior. Uma aplicação PVD bem-sucedida requer preparação meticulosa, incluindo limpeza de peças, pré-tratamento e controle de qualidade, seguido de fixação cuidadosa dentro da câmara.

A Sensibilidade ao Calor Pode Ser um Fator

Algumas técnicas de PVD geram calor significativo. No entanto, métodos específicos como a pulverização catódica (sputtering) operam em temperaturas muito baixas, tornando-os adequados para materiais sensíveis ao calor como plásticos, eletrônicos ou até mesmo amostras biológicas para microscopia.

Fazendo a Escolha Certa para Sua Aplicação

A versatilidade do PVD permite que ele seja adaptado para alcançar resultados específicos. Seu objetivo final determinará como o processo é melhor aplicado.

- Se o seu foco principal é resistência extrema ao desgaste: O PVD é usado para aplicar revestimentos duros à base de cerâmica como Nitreto de Titânio (TiN) em ferramentas industriais, brocas e componentes de motores, aumentando drasticamente sua vida útil.

- Se o seu foco principal é um acabamento decorativo e proteção contra corrosão: O PVD oferece cores duráveis e resistentes ao desbotamento em itens como relógios, torneiras e joias, durando muito mais que o revestimento tradicional.

- Se o seu foco principal é revestir eletrônicos ou ópticas sensíveis: Processos PVD de baixa temperatura, como a pulverização catódica (sputtering), podem aplicar películas condutoras ou antirreflexo sem danificar os delicados componentes subjacentes.

Em última análise, a Deposição Física de Vapor é uma ferramenta precisa e poderosa para engenharia de superfícies com propriedades que são simplesmente inatingíveis com métodos convencionais.

Tabela Resumo:

| Etapa | Processo | Detalhe Chave |

|---|---|---|

| 1. Vaporização | Material alvo sólido é transformado em vapor. | Alcançado via pulverização catódica (sputtering) ou arco catódico. |

| 2. Transporte | O vapor viaja através de um vácuo até o substrato. | Gases reativos podem ser introduzidos para formar compostos. |

| 3. Deposição | O vapor condensa átomo por átomo no substrato. | Cria uma película fina, densa e fortemente ligada. |

| Espessura do Revestimento | 0,5 a 5 mícrons | Não altera as dimensões da peça. |

Pronto para projetar superfícies superiores com a tecnologia PVD?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas para pesquisa e desenvolvimento de revestimento PVD. Se você precisa aumentar a resistência ao desgaste de ferramentas industriais, aplicar acabamentos decorativos duráveis ou revestir eletrônicos sensíveis, nossas soluções são projetadas para precisão e confiabilidade.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas e consumíveis PVD podem atender às suas necessidades específicas de laboratório e fabricação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

As pessoas também perguntam

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas