Em essência, a deposição física de vapor (PVD) é uma família de técnicas de revestimento baseadas em vácuo onde um material sólido é vaporizado, viaja através do vácuo e se condensa em uma superfície alvo para formar um filme muito fino e de alto desempenho. Este processo utiliza meios mecânicos ou termodinâmicos para transformar o material, evitando quaisquer reações químicas.

O conceito central de PVD não é um processo único, mas uma categoria de métodos para transformar um material sólido em vapor dentro de um vácuo. Este vapor então se condensa de volta em uma camada sólida altamente pura e uniforme em um substrato, criando revestimentos avançados para tudo, desde componentes aeroespaciais até microchips.

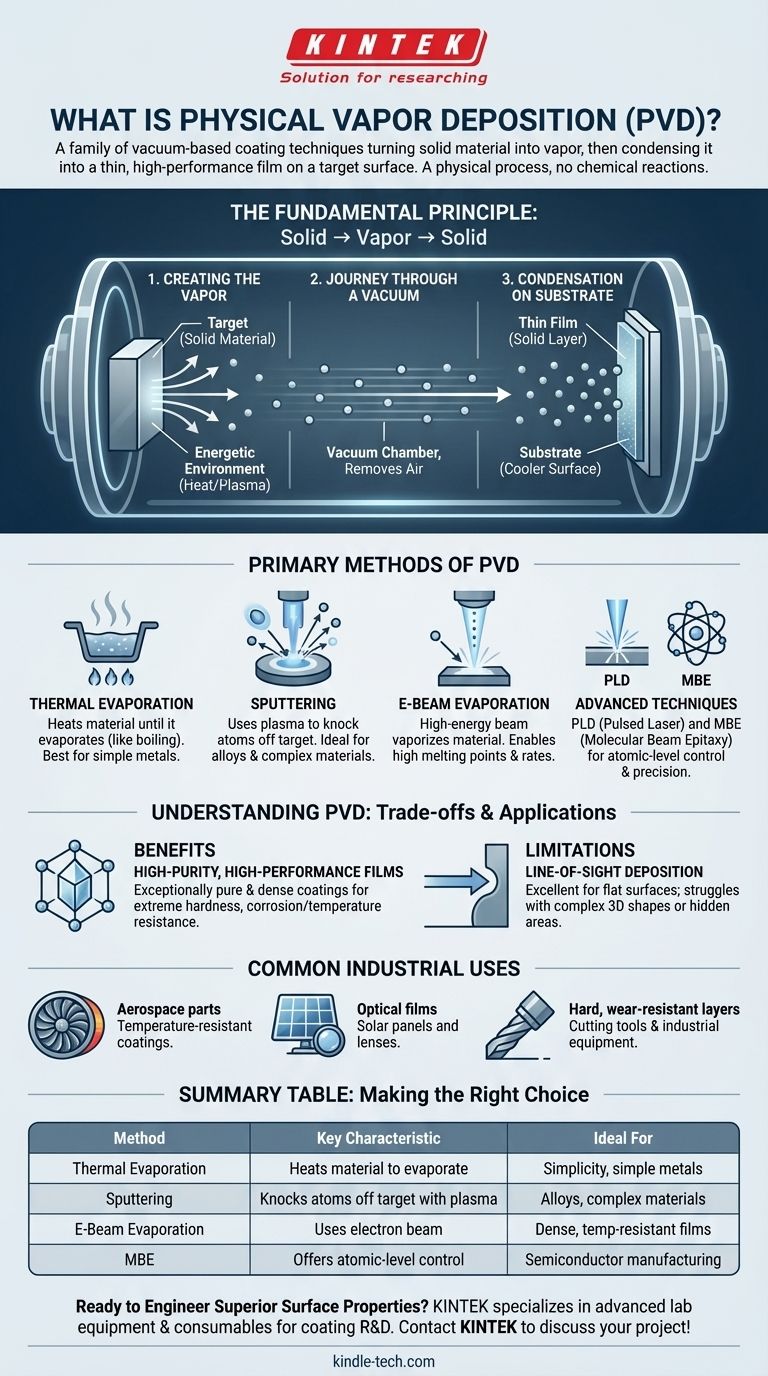

O Princípio Fundamental: Do Sólido ao Vapor ao Sólido

Para entender o PVD, é melhor pensar nele como uma transformação física de três etapas que acontece dentro de uma câmara especializada.

Etapa 1: Criação do Vapor

O processo começa com um material de origem sólido, muitas vezes chamado de "alvo". Este material é colocado em um ambiente energético que força as partículas a escaparem de sua superfície, transformando-o diretamente em um gás ou vapor.

Etapa 2: A Jornada Através de um Vácuo

Todo este processo ocorre dentro de uma câmara de vácuo. O vácuo é crítico porque remove o ar e outras partículas, permitindo que o material vaporizado viaje livremente em linha reta sem colidir com nada.

Etapa 3: Condensação no Substrato

Finalmente, as partículas vaporizadas atingem uma superfície mais fria, conhecida como "substrato". Ao contato, elas resfriam e condensam rapidamente, formando um filme fino, sólido e altamente aderente na superfície do substrato.

Os Principais Métodos de PVD

Embora o princípio seja o mesmo, o método usado para criar o vapor distingue os diferentes tipos de PVD.

Evaporação Térmica

Este é um método fundamental de PVD. O material de origem é aquecido no vácuo até evaporar, muito parecido com a água fervente que se transforma em vapor. O vapor resultante então reveste o substrato.

Sputtering (Pulverização Catódica)

O sputtering usa meios eletromecânicos em vez de apenas calor. Um plasma de alta voltagem é gerado, que acelera íons para bombardear o material de origem. Essas colisões fisicamente derrubam átomos do alvo, que então se depositam no substrato.

Evaporação por Feixe de Elétrons (E-Beam)

Uma versão mais precisa e poderosa da evaporação térmica, este método usa um feixe de elétrons de alta energia para aquecer e vaporizar o material de origem. Permite maiores taxas de deposição e o uso de materiais com pontos de fusão muito altos.

Técnicas Avançadas

Existem outros métodos mais especializados para necessidades específicas. Estes incluem a Deposição a Laser Pulsado (PLD), que usa um laser para vaporizar o alvo, e a Epitaxia por Feixe Molecular (MBE), que oferece controle em nível atômico para criar filmes cristalinos perfeitos na fabricação de semicondutores.

Compreendendo as Vantagens e Aplicações

PVD é uma tecnologia poderosa, mas é importante entender suas vantagens e limitações para ver por que é escolhida para tarefas específicas.

O Benefício: Filmes de Alta Pureza e Alto Desempenho

Como o processo ocorre no vácuo, os revestimentos resultantes são excepcionalmente puros e densos. Isso permite a criação de filmes com propriedades desejáveis específicas, como dureza extrema, resistência à corrosão ou resistência à temperatura.

A Limitação: Deposição por Linha de Visada

Uma restrição chave do PVD é que o vapor viaja em linhas retas. Isso significa que é excelente para revestir superfícies planas, mas pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou áreas ocultas.

Usos Industriais Comuns

As capacidades únicas do PVD o tornam essencial em muitas indústrias de alta tecnologia. É usado para aplicar revestimentos resistentes à temperatura em peças aeroespaciais, criar filmes ópticos para painéis solares e lentes, e depositar camadas duras e resistentes ao desgaste em ferramentas de corte e equipamentos industriais.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de PVD depende inteiramente do material a ser depositado e das propriedades desejadas do filme final.

- Se o seu foco principal é a simplicidade e o revestimento de um metal simples: A evaporação térmica é frequentemente a abordagem mais direta e econômica.

- Se o seu foco principal é revestir ligas ou materiais complexos sem derretê-los: O sputtering é superior, pois ejeta átomos mecanicamente em vez de fervê-los.

- Se o seu foco principal é criar filmes densos e resistentes à temperatura: A evaporação por feixe de elétrons fornece a energia necessária para materiais de alto desempenho usados na indústria aeroespacial.

- Se o seu foco principal é a precisão em nível atômico para eletrônicos: Métodos avançados como o MBE são necessários para construir as estruturas cristalinas exigidas para semicondutores.

Em última análise, a deposição física de vapor é uma tecnologia fundamental para engenharia de superfícies com propriedades que o material subjacente nunca poderia alcançar sozinho.

Tabela Resumo:

| Método PVD | Característica Chave | Ideal Para |

|---|---|---|

| Evaporação Térmica | Aquece o material até evaporar | Simplicidade, revestimento de metais simples |

| Sputtering (Pulverização Catódica) | Derruba átomos de um alvo usando plasma | Revestimento de ligas ou materiais complexos |

| Evaporação por Feixe de Elétrons (E-Beam) | Usa um feixe de elétrons para vaporização de alta energia | Filmes densos e resistentes à temperatura |

| Epitaxia por Feixe Molecular (MBE) | Oferece controle em nível atômico | Fabricação de semicondutores, eletrônicos de precisão |

Pronto para Projetar Propriedades de Superfície Superiores?

A tecnologia PVD é essencial para criar revestimentos de alto desempenho que aumentam a dureza, a resistência à corrosão e a funcionalidade. Seja na indústria aeroespacial, eletrônica ou de fabricação de ferramentas, selecionar o método PVD certo é crucial.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para suas necessidades de P&D e produção de revestimentos. Nossa experiência pode ajudá-lo a identificar a solução PVD ideal para atingir seus objetivos específicos de material.

Entre em contato com a KINTEK hoje para discutir como nossas soluções podem impulsionar seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante