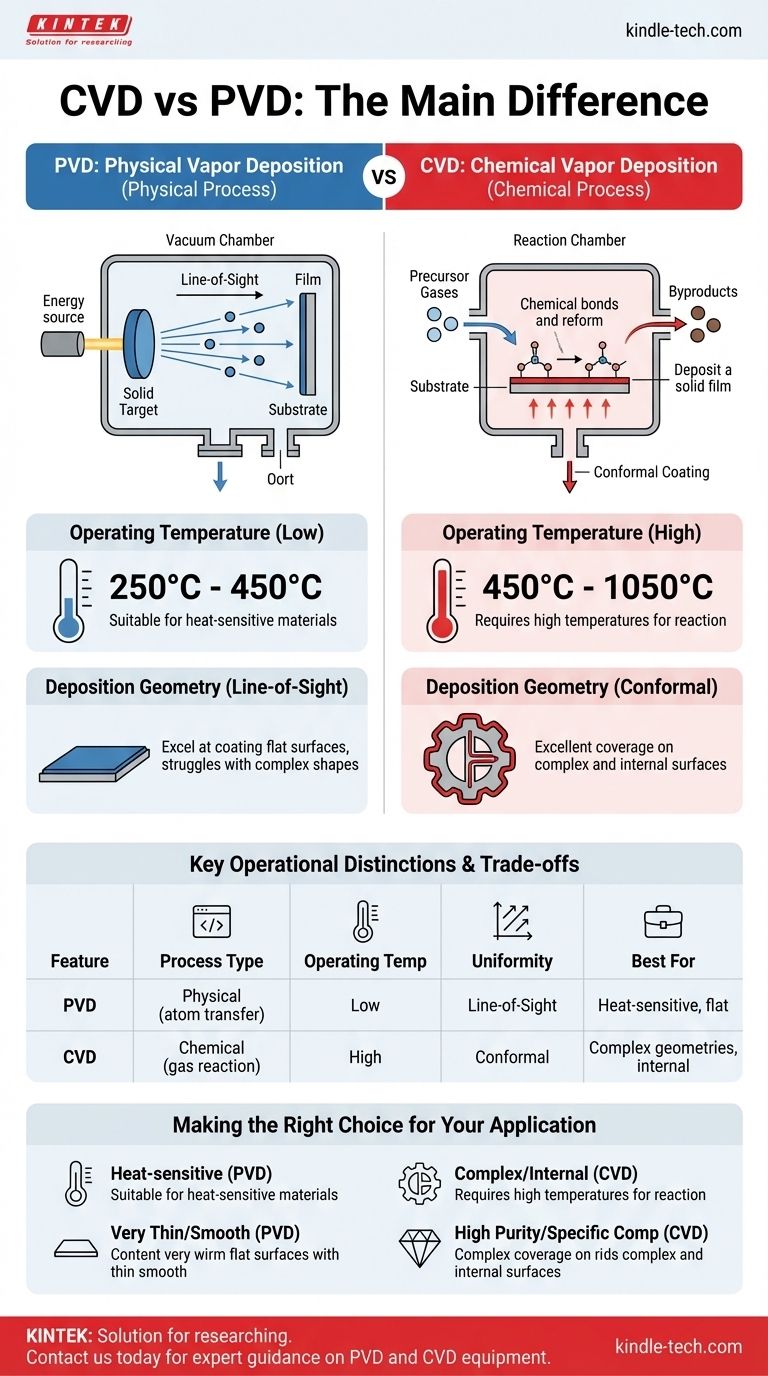

A principal diferença entre CVD e PVD reside no estado do material de origem e na natureza do processo de deposição. A Deposição Física de Vapor (PVD) é um processo físico que vaporiza um material sólido, que então viaja em linha reta para condensar-se em um substrato. Em contraste, a Deposição Química de Vapor (CVD) é um processo químico que utiliza gases precursores que sofrem uma reação diretamente na superfície do substrato para formar o filme sólido desejado.

PVD é um processo físico "linha de visão", muito parecido com a pintura por spray com átomos, tornando-o ideal para revestir superfícies em temperaturas mais baixas. CVD é um processo de reação química, onde o gás envolve um componente, permitindo que ele revista uniformemente formas complexas, mas isso requer temperaturas muito mais altas.

Compreendendo os Mecanismos Centrais

Tanto PVD quanto CVD são técnicas avançadas de deposição a vácuo usadas para criar filmes finos e funcionais em uma superfície. No entanto, a forma como eles criam esse filme é fundamentalmente diferente.

PVD: Um Processo Físico, Linha de Visão

Em PVD, o material de revestimento começa como um alvo sólido em uma câmara de vácuo. Este sólido é bombardeado com energia (como um feixe de íons) para desalojar fisicamente os átomos e vaporizá-los.

Esses átomos vaporizados viajam em linha reta — uma "linha de visão" — até atingirem o substrato e condensarem, formando um filme fino e sólido. Não há mudança química no próprio material.

CVD: Um Processo de Reação Química

Em CVD, o processo começa com gases precursores voláteis. Esses gases são introduzidos em uma câmara de reação contendo o substrato.

A câmara é aquecida a uma alta temperatura, o que fornece a energia para que os gases reajam entre si e com a superfície do substrato. Essa reação química resulta na deposição de um filme sólido, com outros subprodutos químicos sendo exauridos da câmara.

Distinções Operacionais Chave

As diferenças mecânicas entre PVD e CVD levam a distinções críticas em sua operação e aplicação.

Temperatura de Operação

PVD opera em temperaturas relativamente baixas, tipicamente entre 250°C e 450°C. Isso o torna adequado para uma ampla gama de materiais de substrato, incluindo alguns que são sensíveis ao calor.

CVD requer temperaturas significativamente mais altas para impulsionar as reações químicas necessárias, geralmente de 450°C até 1050°C. Esse calor elevado limita seu uso a substratos que podem suportar tais condições extremas sem deformar ou derreter.

Geometria de Deposição

Como PVD é um processo de linha de visão, ele se destaca no revestimento de superfícies planas ou faces expostas de um objeto. No entanto, ele tem dificuldade em revestir uniformemente formas complexas, canais internos ou as partes inferiores de componentes devido a efeitos de "sombreamento".

A natureza gasosa do CVD significa que as moléculas precursoras envolvem a peça inteira. Isso permite criar um revestimento altamente uniforme ou conformável sobre geometrias intrincadas e até mesmo dentro de estruturas complexas. Também permite revestir muitas peças simultaneamente em um único lote.

Propriedades do Filme

PVD geralmente produz revestimentos muito finos, lisos e densos. O processo oferece controle preciso sobre a estrutura e durabilidade do filme.

CVD pode produzir uma gama mais ampla de espessuras de filme, de muito finas a bastante espessas. Os revestimentos são excepcionalmente puros devido ao processo de reação química, mas às vezes podem ser mais ásperos do que aqueles produzidos por PVD.

Compreendendo as Trocas

Nenhum método é universalmente superior; a escolha envolve um conjunto claro de trocas com base nos requisitos da aplicação.

PVD: A Vantagem da Baixa Temperatura

A principal força do PVD é sua menor temperatura de processamento. Isso abre seu uso para materiais como certas ligas de aço, alumínio e até mesmo alguns polímeros que seriam destruídos pelo calor do CVD.

A principal limitação é sua natureza de linha de visão. Obter um revestimento uniforme em uma peça com geometria complexa, como uma rosca de parafuso ou um molde detalhado, é extremamente difícil.

CVD: Cobertura Superior a um Custo

A capacidade do CVD de depositar um filme uniforme em qualquer superfície exposta é sua maior vantagem, tornando-o a única escolha para revestir o interior de tubos ou peças de máquinas complexas.

Sua principal desvantagem é o calor extremo necessário. Este alto orçamento térmico restringe severamente a lista de materiais de substrato compatíveis e às vezes pode alterar as propriedades do próprio substrato.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PVD e CVD depende inteiramente do seu material de substrato, da geometria da sua peça e das propriedades desejadas do filme final.

- Se seu foco principal é revestir um material sensível ao calor: PVD é a escolha correta devido às suas temperaturas de operação muito mais baixas.

- Se seu foco principal é obter um revestimento uniforme em formas 3D complexas ou superfícies internas: CVD é superior porque seus precursores gasosos podem atingir todas as áreas expostas.

- Se seu foco principal é uma superfície muito fina, lisa e durável em um objeto relativamente plano: PVD geralmente oferece melhor controle e um acabamento mais liso para essas aplicações.

- Se seu foco principal é alta pureza do filme ou uma composição química específica não facilmente obtida como um alvo sólido: CVD oferece mais flexibilidade através da química de seus gases precursores.

Em última análise, compreender essas diferenças mecânicas e operacionais centrais permite que você selecione a tecnologia de deposição que se alinha perfeitamente com seus objetivos de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (transferência de átomos) | Químico (reação gasosa) |

| Temperatura de Operação | 250°C - 450°C (Baixa) | 450°C - 1050°C (Alta) |

| Uniformidade do Revestimento | Linha de visão (sombras possíveis) | Conformável (uniforme em formas complexas) |

| Melhor Para | Materiais sensíveis ao calor, superfícies planas | Geometrias complexas, superfícies internas |

Ainda não tem certeza de qual método de deposição é o certo para sua aplicação? Os especialistas da KINTEK estão aqui para ajudar!

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados para todas as suas necessidades de revestimento. Seja você trabalhando com materiais sensíveis ao calor que exigem a vantagem de baixa temperatura do PVD ou geometrias complexas que precisam da cobertura superior do CVD, nossa equipe pode guiá-lo para a solução perfeita.

Entre em contato conosco hoje para discutir seus requisitos específicos e descobrir como nossa experiência pode aprimorar as capacidades do seu laboratório. Fale com nossos especialistas agora!

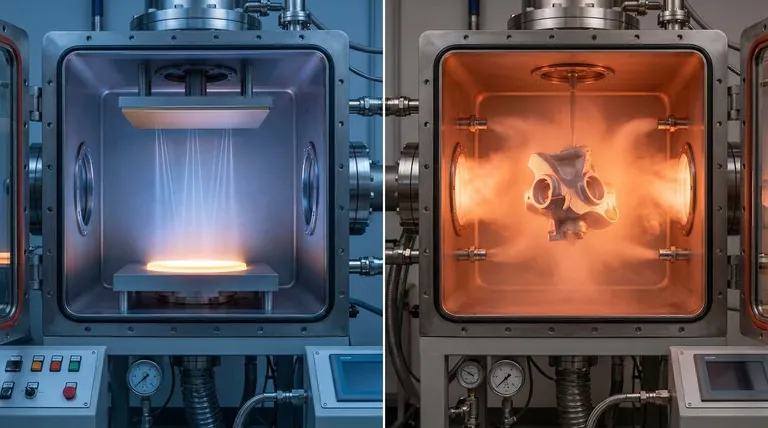

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza