Os principais fatores que afetam a redução de tamanho são as propriedades físicas inerentes do próprio material. Embora o maquinário utilizado seja importante, características como dureza, pegajosidade e teor de umidade ditam fundamentalmente como um material se desintegrará quando submetido a força.

A eficiência e o resultado de qualquer processo de redução de tamanho são determinados por um equilíbrio entre as forças externas aplicadas pelo equipamento e a resistência interna do material à fratura, que é governada por suas propriedades físicas e químicas.

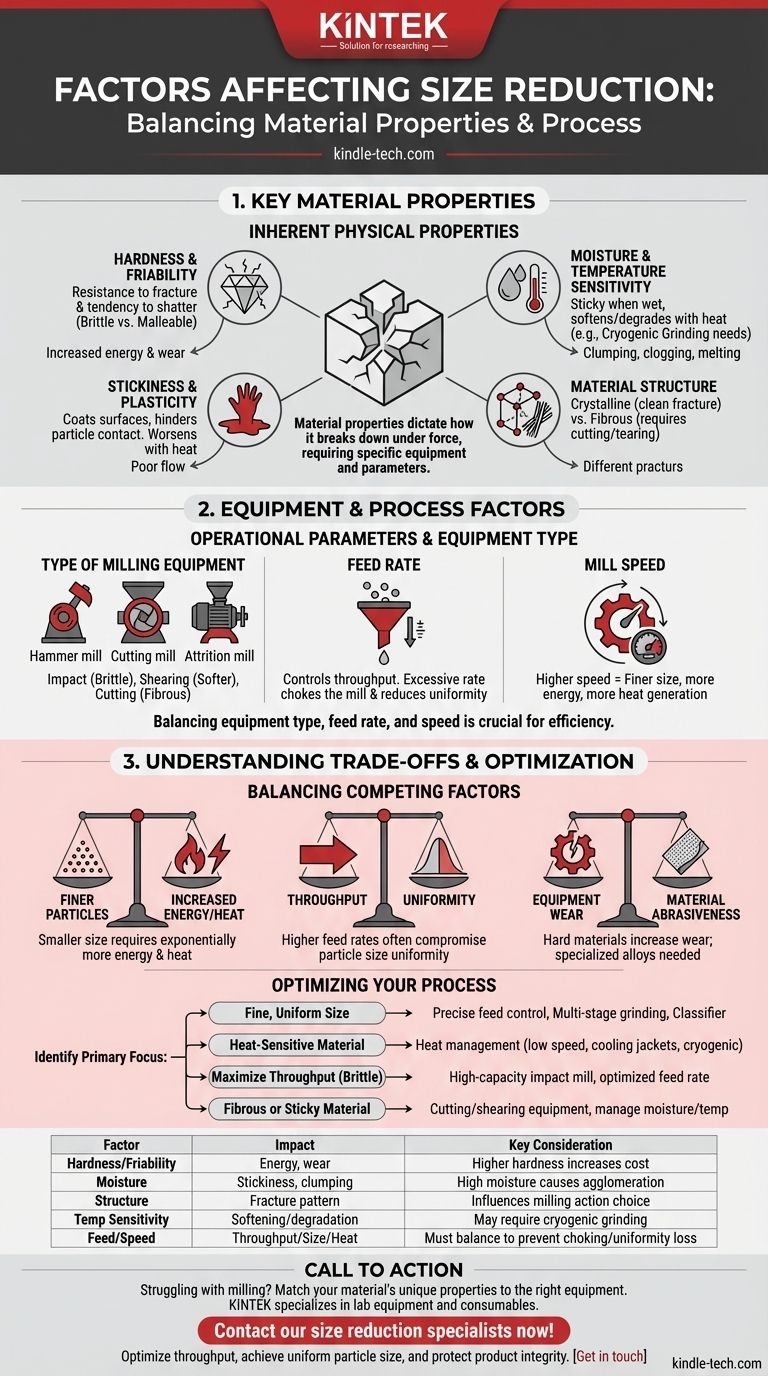

Principais Propriedades do Material que Influenciam a Redução de Tamanho

As características da substância que está sendo moída são as variáveis mais significativas. Compreendê-las permite a seleção do equipamento e dos parâmetros de processo corretos.

Dureza e Friabilidade

Dureza é uma medida da resistência de um material à deformação localizada. Materiais mais duros exigem significativamente mais energia para fraturar, levando a custos operacionais mais altos e maior desgaste no equipamento de moagem.

Friabilidade é a tendência de uma substância se quebrar em pedaços menores. Um material altamente friável (quebradiço) estilhaça-se facilmente ao impacto, enquanto um material menos friável (maleável ou dúctil) pode se deformar sem quebrar.

Teor de Umidade

A quantidade de umidade em um material é um fator crítico. Mesmo pequenas variações podem mudar drasticamente o comportamento de um material durante a moagem.

Conforme observado na referência fornecida, a umidade influencia propriedades como dureza e pegajosidade. Alta umidade pode fazer com que as partículas se agrupem (aglomeração), entupindo telas e revestindo o interior do moinho, o que reduz severamente a eficiência.

Pegajosidade e Plasticidade

Materiais pegajosos, gomosos ou oleosos são notoriamente difíceis de moer. Eles tendem a revestir as superfícies de moagem e as telas, impedindo o contato eficaz das partículas e o fluxo.

Esta propriedade está frequentemente ligada à umidade e à temperatura. Um material que é quebradiço à temperatura ambiente pode se tornar plástico e pegajoso se aquecer durante o processo de moagem.

Estrutura do Material

A estrutura interna de um material dita como ele fraturará.

Materiais cristalinos têm planos de clivagem definidos e tendem a fraturar de forma limpa em partículas menores e de formato semelhante. Materiais fibrosos, como madeira ou matéria vegetal, são mais resistentes e são reduzidos de forma mais eficaz por ações de corte ou rasgo do que por impacto.

Sensibilidade à Temperatura

Calor significativo é gerado durante a redução de tamanho. Para materiais sensíveis ao calor, isso pode ser um grande problema, fazendo com que derretam, amoleçam ou se degradem quimicamente.

Esse amolecimento pode levar aos problemas de plasticidade mencionados acima, paralisando completamente o processo de moagem. Nesses casos, técnicas especializadas como a moagem criogênica, que usa nitrogênio líquido para tornar o material quebradiço, são frequentemente necessárias.

Fatores de Equipamento e Processo

Embora as propriedades do material sejam primordiais, os parâmetros operacionais do equipamento de moagem também desempenham um papel crucial.

Tipo de Equipamento de Moagem

Diferentes moinhos aplicam força de maneiras distintas. Moinhos de impacto (como um moinho de martelos) são eficazes para materiais quebradiços, enquanto moinhos de atrito (que usam força de cisalhamento) ou moinhos de corte são melhores para materiais mais macios ou fibrosos.

Taxa de Alimentação

A taxa na qual o material é introduzido no moinho deve ser cuidadosamente controlada. Uma taxa de alimentação excessivamente alta pode "sufocar" o moinho, sobrecarregando sua capacidade e levando a um desempenho ruim e possíveis bloqueios.

Velocidade do Moinho

Para equipamentos como moinhos de martelos ou pinos, a velocidade de rotação é uma variável chave. Velocidades mais altas fornecem mais energia, geralmente resultando em um tamanho de partícula mais fino. No entanto, velocidades mais altas também geram mais calor.

Compreendendo as Compensações (Trade-offs)

Otimizar um processo de redução de tamanho raramente se trata de maximizar uma única variável. Envolve equilibrar fatores concorrentes para alcançar o resultado desejado.

Partículas Mais Finas vs. Aumento de Energia e Calor

Atingir um tamanho de partícula menor requer maior aporte de energia. Esse aumento exponencial de energia não só eleva os custos, mas também gera mais calor, o que pode danificar o produto ou o equipamento.

Vazão vs. Uniformidade do Tamanho da Partícula

Forçar uma taxa de alimentação maior (vazão) pode frequentemente comprometer a qualidade do produto final. Um processo mais rápido pode resultar em uma distribuição de tamanho de partícula mais ampla e menos uniformidade.

Desgaste do Equipamento vs. Abrasividade do Material

O processamento de materiais duros ou abrasivos inevitavelmente causará desgaste nos componentes de moagem. Isso aumenta os custos de manutenção e o tempo de inatividade. A escolha de maquinário construído com ligas endurecidas ou especializadas é uma compensação entre o investimento inicial e o custo operacional de longo prazo.

Otimizando Seu Processo de Redução de Tamanho

Para controlar o resultado, você deve alinhar as propriedades do material com o equipamento e os parâmetros operacionais corretos.

- Se seu foco principal é obter um tamanho de partícula muito fino e uniforme: Priorize o controle preciso da taxa de alimentação e considere a moagem em múltiplos estágios ou o uso de um classificador para separar as partículas.

- Se seu foco principal é processar um material sensível ao calor: Sua principal preocupação é o gerenciamento de calor, o que significa usar velocidades de moinho mais baixas, camisas de resfriamento ou moagem criogênica.

- Se seu foco principal é maximizar a vazão em um material quebradiço: Escolha um moinho de impacto de alta capacidade e otimize cuidadosamente a taxa de alimentação para evitar sufocamento enquanto opera em velocidades eficientes.

- Se seu foco principal é reduzir um material fibroso ou pegajoso: Evite moinhos de impacto e, em vez disso, escolha equipamentos que usem ação de corte, cisalhamento ou rasgo, e gerencie cuidadosamente a umidade e a temperatura.

Em última análise, dominar a redução de tamanho vem de entender que você está gerenciando as propriedades inerentes do material, e não apenas operando uma máquina.

Tabela Resumo:

| Fator | Impacto na Redução de Tamanho | Considerações Chave |

|---|---|---|

| Dureza e Friabilidade | Determina a energia necessária; materiais quebradiços estilhaçam-se facilmente. | Dureza mais alta aumenta o desgaste e os custos de energia. |

| Teor de Umidade | Afeta a pegajosidade e a aglomeração; alta umidade reduz a eficiência. | Pode causar aglomeração e entupimento. |

| Estrutura do Material | Dita o padrão de fratura; materiais fibrosos vs. cristalinos comportam-se de forma diferente. | Influencia a escolha da ação de moagem (impacto, corte, cisalhamento). |

| Sensibilidade à Temperatura | O calor pode amolecer ou degradar materiais; pode exigir moagem criogênica. | Crítico para substâncias sensíveis ao calor. |

| Taxa de Alimentação e Velocidade do Moinho | Controla a vazão e o tamanho da partícula; velocidades mais altas geram mais calor. | Deve ser equilibrado para evitar sufocamento e garantir uniformidade. |

Com dificuldades com moagem ineficiente ou tamanhos de partícula inconsistentes? O desafio muitas vezes reside em alinhar as propriedades únicas do seu material com o equipamento e os parâmetros de processo corretos. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo a expertise e as máquinas para otimizar sua redução de tamanho para qualquer material — seja ele sensível ao calor, fibroso, abrasivo ou pegajoso.

Deixe que nossos especialistas ajudem você a selecionar o moinho perfeito e a configurar os parâmetros ideais para maximizar a vazão, atingir um tamanho de partícula uniforme e proteger a integridade do seu produto. Entre em contato conosco hoje para uma consulta personalizada e veja a diferença que a parceria certa pode fazer.

Fale agora com nossos especialistas em redução de tamanho!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Peneiras de Teste de Laboratório e Máquina Vibratória de Peneira

- Instrumento de peneiramento eletromagnético tridimensional

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Por que as esferas de zircônia com diâmetros de 0,1 a 0,5 mm são selecionadas como meios de moagem? Master LiFePO4/C Nano Milling

- Qual é o propósito principal do uso de equipamentos de moagem para extratos de Tetradenia riparia? Maximizar a Eficiência de Lixiviação

- Os moinhos de rolos são mais eficientes em termos energéticos? A verdade sobre o tamanho da partícula e o desempenho.

- Qual é o propósito principal do equipamento de moagem na síntese de TiO2 dopado com Er? Otimizar a Área Superficial e a Reatividade

- Para que serve um moinho de bolas em cerâmica? Alcance o Controle Máximo sobre a Qualidade do Esmalte e da Argila

- Qual é o propósito técnico de usar um moinho de bolas leve para pó CuW30? Alcançar Dispersão Perfeita de Partículas

- Qual é o processo de moagem por moinho de bolas? Obtenha Redução de Tamanho de Partícula Submicrónica

- Como as esferas de moagem de aço inoxidável funcionam como meios de transferência de energia na preparação de compósitos à base de magnésio?