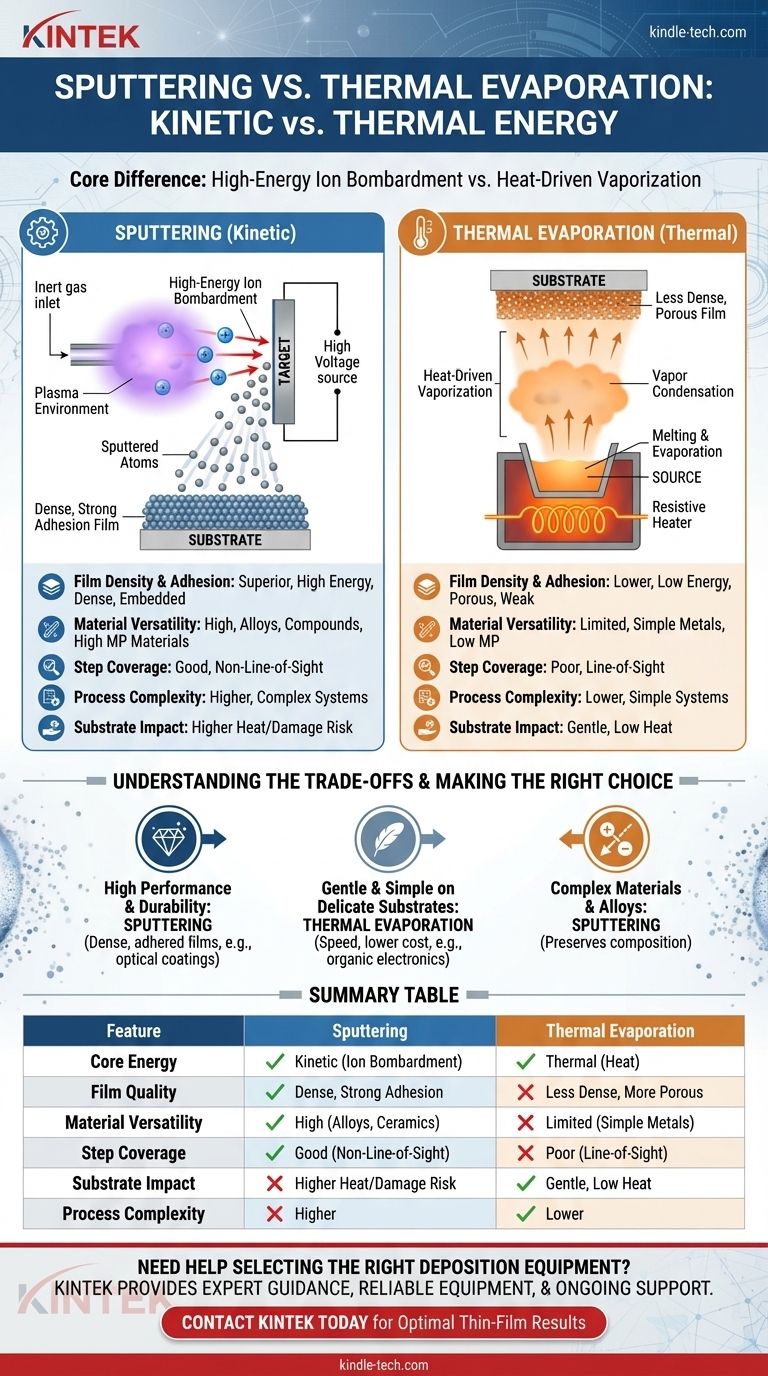

Em sua essência, a diferença entre sputtering e evaporação térmica é uma questão de energia cinética versus térmica. O Sputtering é um processo físico que usa bombardeio de íons de alta energia para "arrancar" cineticamente átomos de um material alvo para deposição. Em contraste, a evaporação térmica é um processo mais simples que usa calor para ferver um material em vapor, que então se condensa em um substrato.

Embora ambos sejam métodos de Deposição Física de Vapor (PVD), a escolha entre eles se resume a uma troca fundamental: o Sputtering oferece qualidade de filme superior e versatilidade de material ao custo da complexidade, enquanto a evaporação térmica oferece simplicidade e velocidade para uma gama mais limitada de materiais.

Os Mecanismos Centrais: Momento vs. Calor

Para entender qual método se adapta ao seu objetivo, você deve primeiro entender como cada um funciona em nível atômico. O mecanismo dita diretamente as propriedades do filme final.

Como Funciona a Evaporação Térmica

A evaporação térmica é o mais intuitivo dos dois processos. É análogo a ferver água e ver a condensação se formar em uma superfície fria acima da panela.

O material fonte é colocado dentro de uma câmara de alto vácuo e aquecido até derreter e evaporar, criando um vapor. Este vapor então viaja através do vácuo e se condensa como um filme fino em um substrato mais frio colocado acima dele.

Este método é considerado um processo de "linha de visão", pois o vapor viaja em uma linha relativamente reta da fonte para o substrato.

Como Funciona o Sputtering

O Sputtering é um processo cinético, frequentemente comparado a um jogo de bilhar em escala atômica. Ele não depende do derretimento do material fonte.

Primeiro, um gás inerte como o argônio é introduzido na câmara de vácuo e energizado para criar um plasma. Uma alta tensão então acelera esses íons de argônio carregados positivamente, fazendo com que colidam com o material fonte, conhecido como alvo.

Essas colisões de alta energia ejetam ou "pulverizam" fisicamente átomos do alvo. Esses átomos ejetados viajam e se depositam no substrato, formando um filme fino.

Comparando as Propriedades do Filme Resultante

A diferença na transferência de energia — bombardeio cinético versus condensação suave — tem implicações profundas na qualidade e nas características do filme depositado.

Densidade e Adesão do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativamente maior do que os átomos evaporados.

Essa alta energia cria um filme mais denso e uniforme com adesão superior, pois os átomos podem se incorporar fisicamente à camada superficial do substrato.

Os filmes evaporados são frequentemente menos densos e mais porosos, com adesão mais fraca, porque os átomos simplesmente se condensam na superfície com baixa energia.

Versatilidade do Material

O Sputtering é excepcionalmente versátil. Como é um processo de transferência de momento, ele pode depositar praticamente qualquer material, incluindo ligas, compostos e materiais de alto ponto de fusão, como cerâmicas e metais refratários. A composição do filme pulverizado é muito próxima à do alvo.

A evaporação térmica é limitada a materiais que podem ser evaporados a uma temperatura razoável sem se decompor. É muito difícil evaporar ligas ou compostos uniformemente, pois os elementos constituintes geralmente têm pressões de vapor diferentes e evaporam em taxas diferentes.

Cobertura de Degraus (Step Coverage)

"Cobertura de degraus" refere-se à capacidade de um filme de revestir superfícies irregulares, como trincheiras microscópicas em um wafer de semicondutor.

O Sputtering geralmente fornece melhor cobertura de degraus. Os átomos pulverizados podem se dispersar de moléculas de gás na câmara, permitindo que eles cubram paredes laterais e outras superfícies que não estão na linha de visão.

A natureza de linha de visão da evaporação térmica resulta em má cobertura de degraus, com filmes espessos nas superfícies superiores e filmes muito finos ou inexistentes nas paredes laterais.

Entendendo as Trocas

Nenhum método é universalmente superior. A escolha envolve equilibrar a complexidade do processo, o custo e o potencial dano ao substrato.

Complexidade e Custo do Processo

Os sistemas de evaporação térmica são geralmente mais simples, mais baratos de construir e podem atingir taxas de deposição mais altas para metais simples como alumínio ou ouro.

Os sistemas de Sputtering são mais complexos e caros. Eles exigem fontes de alimentação de alta tensão, controle intrincado de gás e pressão, e frequentemente ímãs potentes (no sputtering de magnetron) para aumentar a eficiência.

Aquecimento e Danos ao Substrato

O ambiente de plasma no sputtering gera calor significativo e pode causar danos por radiação ao substrato. Esta é uma preocupação crítica para substratos sensíveis como polímeros ou dispositivos eletrônicos orgânicos (OLEDs).

A evaporação térmica é um processo muito mais "suave". Embora a fonte esteja quente, o substrato pode permanecer próximo à temperatura ambiente, tornando-o ideal para depositar metais em materiais sensíveis ao calor.

Controle e Repetibilidade

O Sputtering oferece excelente controle. A taxa de deposição é estável e pode ser gerenciada com precisão ajustando a potência elétrica e a pressão do gás, levando a uma espessura de filme altamente repetível.

Controlar a taxa de deposição na evaporação térmica é mais difícil, pois depende do controle preciso da temperatura da fonte, que pode estar sujeita a flutuações.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para qualidade do filme, tipo de material e sensibilidade do substrato ditarão o melhor método de deposição.

- Se o seu foco principal for alto desempenho e durabilidade: O Sputtering é a escolha clara para criar filmes densos e fortemente aderidos, como revestimentos ópticos, revestimentos duros em ferramentas ou camadas eletrônicas complexas.

- Se o seu foco principal for depositar metais simples em substratos delicados: A evaporação térmica é frequentemente preferida por sua natureza suave, velocidade e custo mais baixo, tornando-a ideal para eletrônica orgânica ou metalização básica.

- Se o seu foco principal for depositar materiais ou ligas complexas: O Sputtering é o único método PVD viável, pois preserva a composição do alvo no filme final.

Em última análise, entender a fonte de energia fundamental de cada processo permite que você selecione a ferramenta que melhor alcança o resultado desejado.

Tabela de Resumo:

| Característica | Sputtering | Evaporação Térmica |

|---|---|---|

| Energia Central | Cinética (Bombardeio de Íons) | Térmica (Calor) |

| Qualidade do Filme | Densa, Adesão Forte | Menos Densa, Mais Porosa |

| Versatilidade do Material | Alta (Ligas, Cerâmicas) | Limitada (Metais Simples) |

| Cobertura de Degraus | Boa (Fora da Linha de Visão) | Ruim (Linha de Visão) |

| Impacto no Substrato | Maior Risco de Calor/Dano | Suave, Baixo Calor |

| Complexidade do Processo | Maior | Menor |

Precisa de Ajuda para Selecionar o Equipamento de Deposição Certo?

Escolher entre sputtering e evaporação térmica é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de Deposição Física de Vapor (PVD). Se você precisa da qualidade de filme superior de um sistema de sputtering ou da natureza suave e econômica da evaporação térmica para substratos delicados, nossos especialistas podem ajudá-lo a identificar a solução perfeita.

Nós agregamos valor ao:

- Orientação Especializada: Ajudando você a selecionar a tecnologia certa com base em seu material, qualidade do filme e requisitos do substrato.

- Equipamento Confiável: Fornecendo sistemas PVD robustos e precisos para resultados consistentes e repetíveis.

- Suporte Contínuo: Garantindo que seu laboratório opere com eficiência máxima com serviço abrangente e consumíveis.

Pronto para alcançar resultados ótimos em filmes finos? Entre em contato com a KINTEK hoje para discutir sua aplicação específica e encontrar a solução PVD ideal para o seu laboratório.

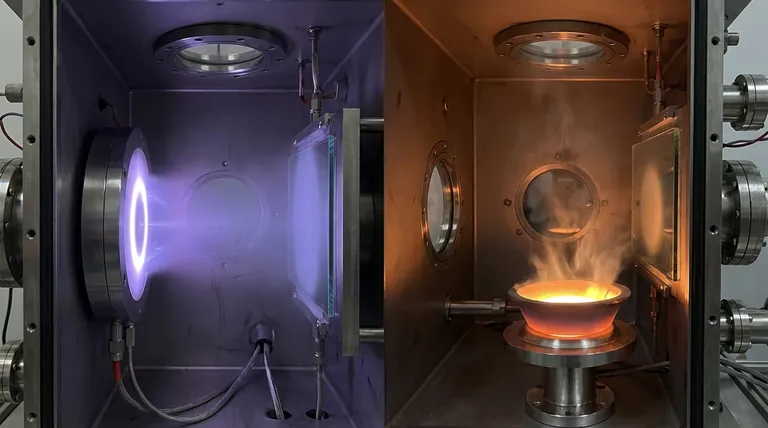

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Quais são os diferentes tipos de evaporadores na engenharia de alimentos? Escolha o Sistema Certo para o Seu Produto

- Qual é a diferença entre evaporação térmica e evaporação por feixe de elétrons? Escolha o Método Certo para o Seu Filme Fino

- O que é a técnica de evaporação a vácuo? Um Guia para Deposição de Filmes Finos e PVD

- O que é o método de evaporação térmica de filmes finos? Um Guia para Revestimento PVD

- Qual é a física da evaporação por feixe de elétrons? Aproveitando a energia de precisão para filmes finos superiores

- Por que um barco de alumina e uma cama de pó de Ti3AlC2 são necessários para a sinterização de Ti2AlC? Proteger a pureza da fase MAX

- O ouro pode ser evaporado? Desvendando a Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica