Em um nível fundamental, a diferença entre o revestimento PVD e CVD reside no estado do material a ser depositado e na temperatura necessária. PVD (Deposição Física de Vapor) é um processo físico de baixa temperatura que transforma um material sólido em vapor para revestir uma peça, enquanto CVD (Deposição Química de Vapor) é um processo químico de alta temperatura que usa gases precursores para criar um revestimento sólido através de uma reação química na superfície da peça.

A escolha entre PVD e CVD não é sobre qual é universalmente "melhor", mas sim qual é apropriado para a tarefa. A decisão depende quase inteiramente da tolerância do material do substrato ao calor e das propriedades de desempenho específicas exigidas da superfície revestida final.

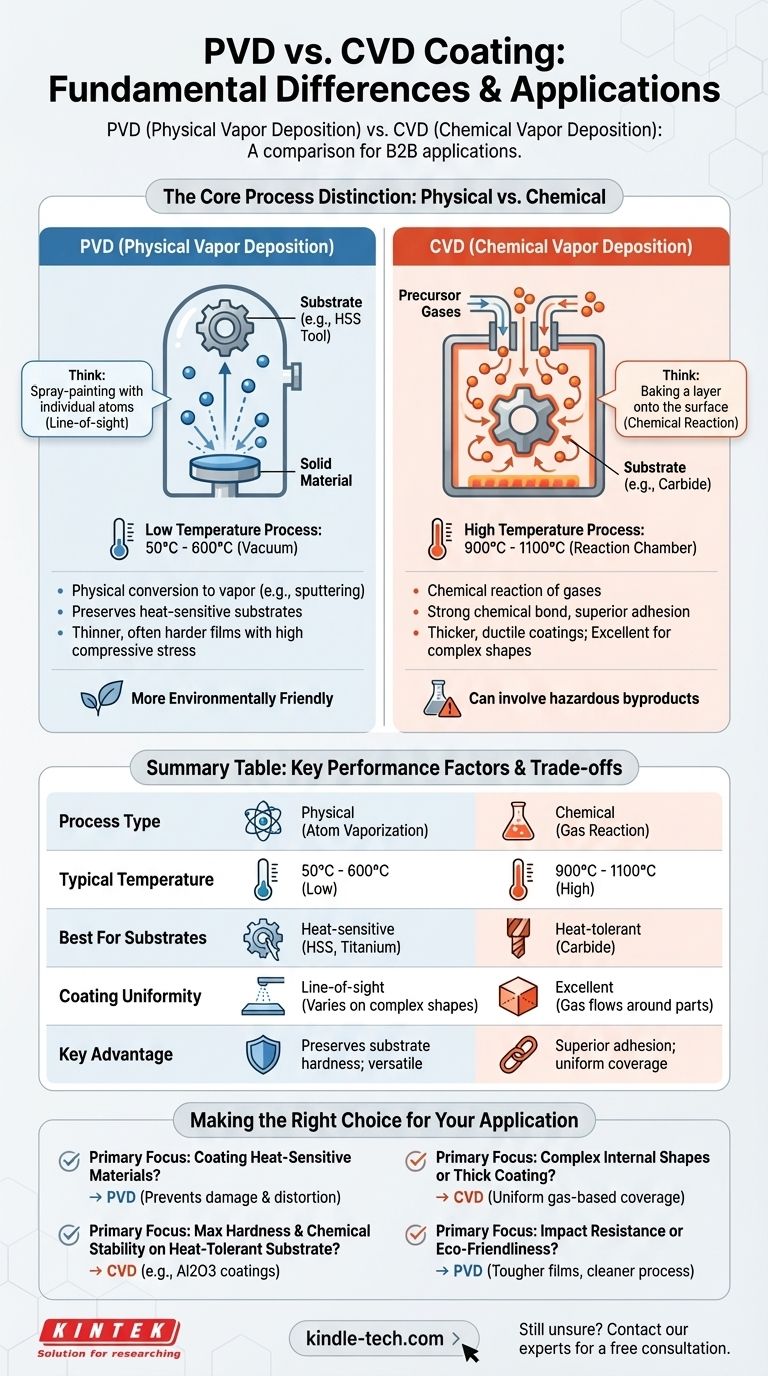

A Distinção Central do Processo: Físico vs. Químico

Os próprios nomes revelam a principal diferença. Um processo é físico, o outro é químico, e essa distinção tem consequências práticas significativas.

Como Funciona o PVD (O Método Físico)

PVD é um processo de baixa temperatura, tipicamente realizado entre 50°C e 600°C em uma câmara de vácuo. O material de revestimento sólido é fisicamente convertido em vapor através de métodos como pulverização catódica (sputtering) ou evaporação.

Pense neste processo como pintura spray com átomos individuais. O material vaporizado viaja em linha reta (linha de visão) e se condensa no substrato, formando um filme fino e duro.

Como Funciona o CVD (O Método Químico)

CVD é um processo de alta temperatura, muitas vezes exigindo 900°C a 1100°C. Envolve a introdução de gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem e reagem na superfície do substrato aquecido, formando um novo material sólido — o revestimento. Isso é menos como pintar e mais como assar uma camada na superfície, onde os ingredientes (gases) reagem para formar um filme quimicamente ligado.

Fatores Chave de Desempenho e Aplicações

As diferenças na temperatura do processo e no método de deposição influenciam diretamente como esses revestimentos se comportam em aplicações do mundo real.

O Impacto da Temperatura do Processo

Este é o fator mais crítico na seleção de um processo. O calor elevado do CVD pode recozer, amolecer ou distorcer materiais sensíveis ao calor.

Por exemplo, uma ferramenta de aço rápido (HSS) perderia sua dureza e retidão se fosse submetida a um processo CVD de alta temperatura. Para tais materiais, PVD é a escolha ideal porque sua baixa temperatura de aplicação preserva a integridade estrutural do substrato.

Material de Revestimento e Adesão

O CVD historicamente se destaca na deposição de certos materiais, particularmente Óxido de Alumínio (Al2O3), que oferece dureza excepcional, resistência ao desgaste e estabilidade química a baixo custo. A reação de alta temperatura cria uma ligação química muito forte com o substrato.

Embora a tecnologia PVD tenha avançado para oferecer uma gama mais ampla de materiais, a ligação química do CVD geralmente resulta em adesão superior em substratos que podem suportar o calor.

Dureza e Lubrificidade

Tanto os revestimentos PVD quanto os CVD melhoram significativamente o desempenho de uma ferramenta, fornecendo duas propriedades chave: alta microdureza e lubrificidade (um baixo coeficiente de atrito).

A dureza extrema (frequentemente excedendo 80 Rc) protege contra o desgaste abrasivo, enquanto a lubrificidade reduz o atrito e a geração de calor, impedindo que o material grude na ferramenta.

Entendendo as Compensações (Trade-offs)

A escolha de um revestimento requer uma análise objetiva das vantagens e desvantagens de cada método.

Compatibilidade do Substrato

Esta é a compensação mais significativa. O CVD é limitado a materiais que podem suportar calor extremo sem danos, como o carboneto. O PVD é muito mais versátil, adequado para revestir aços, ligas de titânio e outros materiais que não toleram as altas temperaturas do CVD.

Limitações Geométricas

Como o PVD é um processo de linha de visão, pode ter dificuldade em revestir uniformemente geometrias internas complexas. Os gases CVD fluem ao redor da peça, permitindo um revestimento mais uniforme e consistente em todas as superfícies expostas, o que é uma grande vantagem para componentes intrincados.

Propriedades do Filme

O CVD tipicamente produz revestimentos mais espessos e mais dúcteis com alta adesão. Os filmes PVD são mais finos e podem ser mais frágeis, mas frequentemente exibem maior estresse compressivo, o que pode ajudar a prevenir a propagação de trincas e melhorar a resistência ao impacto.

Impacto Ambiental

O PVD é geralmente considerado um processo mais ecologicamente correto. Opera a vácuo e não produz subprodutos perigosos. Os gases precursores usados em alguns processos CVD podem ser tóxicos ou corrosivos, exigindo manuseio e descarte cuidadosos.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo correto, você deve priorizar o requisito mais crítico de sua aplicação.

- Se seu foco principal é revestir materiais sensíveis ao calor (como ferramentas HSS): PVD é a única escolha viável devido à sua baixa temperatura de processo, que evita danos e distorção do substrato.

- Se seu foco principal é dureza máxima e estabilidade química em um substrato tolerante ao calor (como carboneto): CVD, especialmente com revestimentos de

Al2O3, oferece durabilidade excepcional e forte ligação química. - Se seu foco principal é revestir formas internas complexas ou alcançar um revestimento muito espesso: O processo baseado em gás do CVD fornece uma cobertura mais uniforme do que o processo PVD de linha de visão.

- Se seu foco principal é resistência ao impacto ou amizade ambiental: PVD é geralmente a opção superior, oferecendo filmes mais resistentes e uma pegada operacional mais limpa.

Em última análise, entender as diferenças fundamentais do processo permite que você selecione o revestimento que desbloqueará o mais alto nível de desempenho para seu componente específico.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (vaporização de átomos) | Químico (reação de gás) |

| Temperatura Típica | 50°C - 600°C (Baixa) | 900°C - 1100°C (Alta) |

| Melhor Para Substratos | Materiais sensíveis ao calor (HSS, titânio) | Materiais tolerantes ao calor (carboneto) |

| Uniformidade do Revestimento | Linha de visão (pode variar em formas complexas) | Excelente (gás flui ao redor das peças) |

| Vantagem Principal | Preserva a dureza do substrato; versátil | Adesão superior; cobertura uniforme |

Ainda em dúvida sobre qual processo de revestimento é ideal para sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis para engenharia de superfícies. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para aumentar a vida útil de sua ferramenta, melhorar o desempenho e maximizar o ROI.

Contate-nos hoje para discutir suas necessidades específicas de substrato e revestimento → Obtenha uma Consulta Gratuita

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo